钢包涂抹修补料的研究与应用

2020-11-25黄建坤王义龙王伟强马伟平毕魏佳

黄建坤,王义龙,王伟强,马伟平,毕魏佳

(唐山市国亮特殊耐火材料有限公司,河北 唐山063000)

随着国家对钢铁行业产能和结构的调控和整合,钢铁行业重组和优化,精炼钢比例不断升高。对耐火材料的要求也不断提高,钢包出现局部损毁的情况愈发严重,钢包薄弱环节的损毁,导致钢包大修拆包,包龄大幅下降,不仅影响炼钢生产节奏,同时耐材的消耗量增加,工人劳动强度大,国内在钢包修补料上有相关的研究[1-5],开发的新型钢包涂抹修补料引入新型微粉作为结合剂,操作简单,使用效果好,能充分保证钢包安全运行,提高钢包综合经济效益,具有良好的推广应用价值。

1 试验

1.1 试验原料及试验配比

试验用到的主要原料有镁砂、特级矾土、SiO2微粉、氧化铝微粉、板状刚玉等。

试验分三个体系进行,分别为镁质体系(镁砂+硅微粉+磷酸盐,代号M)、铝镁体系[6](矾土+镁砂+硅微粉+磷酸盐,代号LM)和新型微粉结合体系(矾土+镁砂+新型微粉,代号TM)。

1.2 试验性能测试

不同体系加水搅拌成现场施工的状态,模拟使用环境在用后钢包砖上进行涂抹,对比其黏结施工性能。并将用后残砖与涂抹料一起进行1 500 ℃×3 h热处理,观察高温后渗透黏结性能。

将涂抹修补料制成40 mm×40 mm×160 mm 的试样,分别测定 110 ℃×24 h,1 000 ℃×3 h,1 500 ℃×3 h 热处理后的强度及线变化率; 制成70 mm×70 mm×70 mm 的试样,测试 1 500 ℃×3 h 的抗渣性能。

2 试验结果与分析

2.1 施工性能

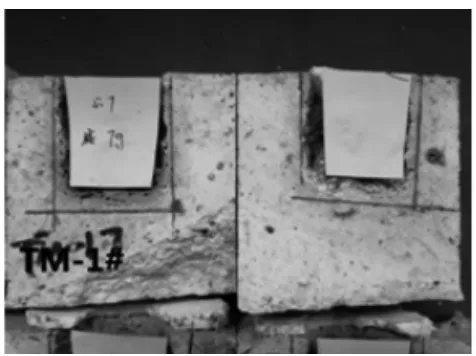

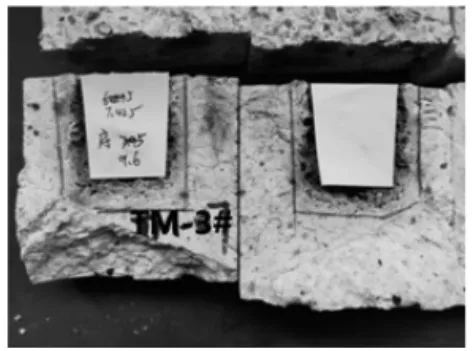

由图1~图3 看出,各体系的涂抹修补料性能都较好; 将涂抹的钢包砖在1 500 ℃×3 h 条件下进行处理,观察烧后修补料与钢包砖之间的渗透黏结性能,如图 4~图 6 所示。

图1 M 体系涂抹修补料实物图

图2 LM 体系涂抹修补料实物图

图3 TM 体系涂抹修补料实物图

图4 M 体系涂抹修补料实物图

图5 LM 体系涂抹修补料实物图

图6 TM 体系涂抹修补料实物图

根据用后涂抹修补料渗透黏结情况看,M 体系将部分渣层黏结掉,LM 体系和TM 体系黏结钢包渣层多,LM 体系和TM 体系能够产生部分渗透,与钢包砖形成牢固的黏结,使用效果较好[7]。

2.2 强度和体积稳定性

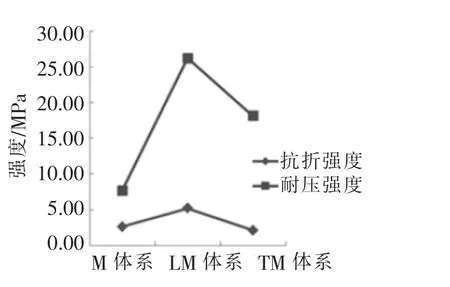

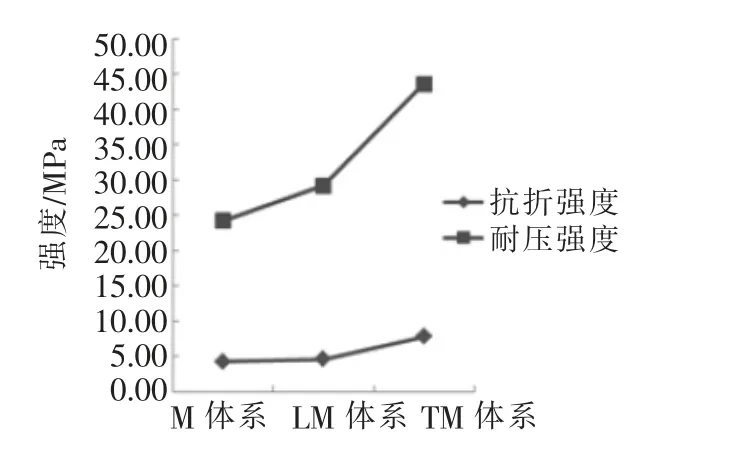

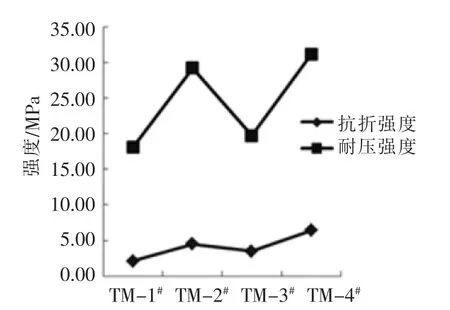

由图7~图10 看出,LM 体系的常温和中温抗折耐压强度高,分析是由于磷酸盐结合体系中低温强度高和铝、镁反应生成尖晶石强度较高;经过高温处理后,TM 体系抗折耐压强度高,是由于新型微粉结合剂促进烧结的原因;从线变化来看,三个体系都收缩,M 体系和 LM 体系收缩大,TM 体系微收缩,继续调整TM 体系线变化。

2.3 抗渣性能

图7 试样经110 ℃×24 h 处理后的强度对比图

图8 试样经1 000 ℃×3 h 处理后的强度对比图

图9 试样经1 500 ℃×3 h 处理后的强度对比图

图10 试样热处理后的线变化率对比图

涂抹修补料与钢包砖产生部分渗透,较好地与钢包砖形成牢固结合的同时抗渣性能尽量不能降低,以下是三个体系抗渣性能的对比。

由图11 和表1 看出,抗渣性能从好到差依次为M 体系、TM 体系和 LM 体系。

图11 M 体系、TM 体系和LM 体系抗渣样块实物图

2.4 应用

综合施工性能、烧结性能、强度、体积稳定性和抗渣性能,选用TM 体系涂抹修补料在某钢厂150 t钢包中进行试用,试用45 kg,冷态修补涂抹在钢包渣线部位。涂抹修补料烘干后未发现掉落,使用10次后涂抹面积变化不大,使用12 次以后涂抹的面积开始逐渐变小,使用17 次后剩余面积比较小,使用效果较好,但是现场涂抹施工时发现,涂抹修补料施工性能需要进一步提高。

表1 抗渣侵蚀和渗透深度

3 完善新型微粉结合体系涂抹修补料

根据现场施工和使用情况,对TM 体系的施工性能和体积稳定性进行完善。加入白泥和糊精两种增塑剂,调整涂抹修补料的施工性能; 减少矾土用量,减小涂抹修补料烧结收缩。TM-1#只加新型微粉结合剂,TM-2#加新型微粉结合剂和白泥,TM-3#加新型微粉结合剂和糊精,TM-4#加新型微粉结合剂和糊精,并减少矾土加入量。

3.1 施工性能

加水搅拌成现场使用状态,加入白泥后,修补料黏涂抹工具;加入糊精后涂抹施工性能较好。

3.2 强度和体积稳定性

由图12~图15 看出,涂抹修补料加入白泥后常温、中温和高温强度提高,但是高温烧结收缩严重;加入糊精后常温、 中温和高温强度有一定程度的下降;减少矾土用量,强度有所提高,线变化表现为微膨胀,有利于修补料牢固的黏结在修补部位。

图12 试样经110℃×24 h 处理后的强度对比图

3.3 抗渣性

由图16~图19 抗渣坩埚样块实物图和表2 中数据得出:加入白泥比不加白泥抗渣性差,加入糊精抗渣性比加入白泥差,减少矾土用量,样块抗渣性提高。

图13 试样经1000℃×3h 处理后的强度对比图

图14 试样经1 500℃×3 h 处理后的强度对比图

图15 试样热处理后的线变化率对比图

图16 TM-1#样块实物图

图17 TM-2#样块实物图

图18 TM-3#样块实物图

图19 TM-4#样块实物图

3.4 应用

配制一定量TM-4#试验涂抹修补料,在某110t 钢包包壁进行冷态整体涂抹。使用情况如图20、图21 所示。

表2 抗渣侵蚀深度

图20 包壁涂抹修补料实物图

图21 涂抹修补料使用20 次后实物图

改善后的涂抹修补料,施工性能优良,涂抹20 mm 左右厚,钢包周转使用20 余次,使用效果较好。

4 结论

(1)镁质体系、铝镁体系和新型微粉结合体系钢包涂抹修补料的施工性能、烧结性能、强度、体积稳定性和抗渣性能进行对比,结果表明新型微粉结合体系涂抹修补料综合性能好,并且在钢厂试用效果优良。

(2)新型微粉结合体系中添加糊精有利于提高涂抹修补料的施工性能。

(3)减少矾土加入量,新型微粉结合体系钢包涂抹修补料的强度、体积稳定性和抗渣性能都有提高,钢厂使用效果良好。