船体小组立智能焊接机器人国产有缝药芯焊丝应用研究

2020-11-25李超沈剑徐忠敏

李超 ,沈剑,徐忠敏

1.上海外高桥造船有限公司 上海 200137

2.中国船级社上海分社 上海 200135

1 序言

随着科技及数字化技术的发展,各行各业都在发生深层次的变革。目前,在汽车、工程机械等行业,智能焊接机器人应用较为成熟,主要原因是以上行业的构件大多是标准件并且尺寸较小,普通的“示教-再现”机器人就可以组成自动焊接系统。而船舶构件因尺寸大、非标准件等条件限制着智能化焊接的发展,组成自动化流水线的难度更大。在造船过程中,小组立构件是船舶结构中最基础的零件单元,比如肋板、肘板及纵桁等,如图1所示。因为小组立数量较多,尺寸较小,且结构相对简单,所以有先决条件研究机器人焊接对其的适用性。

图1 小组立典型构件

机器人在执行寻位、焊接和清枪等操作时,需要机械臂频繁的运动,同时会带动焊丝扭动,如果采用有缝药芯焊丝,根据国内外的经验,可能会出现因药粉泄漏而堵住送丝软管的情况,因此焊接过程中大都采用进口无缝药芯焊丝。无缝药芯焊丝较普通药芯焊丝具有更高的抗吸潮能力,可获得氢含量更低的焊缝,并且可以通过镀铜来延长焊丝存放时间[1]。然而进口无缝药芯焊丝的成本是国产有缝药芯焊丝的3~4倍,如流水线大面积使用后生产成本较高。因此,本文对国产有缝药芯焊丝在智能焊接机器人上的适应性进行了研究和调试,通过预试验的方法确定了工艺参数并进行正式的工艺评定,最终得到了第三方认可的工艺文件并指导生产。

2 试验设备及材料

(1)机器人焊接系统 试验采用的焊接机器人系统是Inrotech公司的集成系统,在移动式门架下倒装有2台焊接机器人, 机器人型号为MPWR21226,如图2所示。其核心是拥有自适应逻辑编程技术(ALPT),能对线激光扫描后获得的模型数据进行自动分析并进行焊接路径智能规划。该系统采用点激光传感进行寻位及定位,相对触碰寻位更加高效及精确。焊接机器人的广泛应用也将会是未来以船舶行业为代表的大型钢架结构件焊接生产的主流趋势[2]。

图2 MPWR21226焊接机器人系统

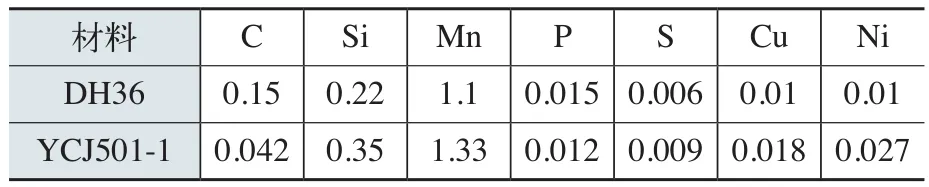

(2)试验材料 试验主要采用CO2气体保护焊,该方法作为一种高效焊接工艺,具有生产率高,综合成本低等优点,在造船企业应用广泛。此系统可焊接平角焊和立角焊,本文主要针对平角焊进行研究。选用的焊丝为铁锚YCJ501-1,可焊接所有小组立的钢板等级。焊丝的等级为AWS A5.20 E71T-1,船级社认可级别为ⅢY。腹板和面板均采用了厚度为17.5mm 的DH36钢板,尺寸为200mm×1000mm×17.5mm。母材和焊材的化学成分见表1。

表1 母材和焊材的化学成分(质量分数) (%)

3 机器人有缝药芯焊丝焊接工艺研究

3.1 焊接参数研究

(1)焊枪角度对焊缝成形的影响 平角焊是相对理想的焊接位置,特别是小焊脚为5~6mm时,熔滴的重力对熔池影响不大,因此可以得到上下焊脚较为对称的成形效果,再匹配合适的焊接电流、电弧电压则可以避免咬边等缺陷。因此,焊枪与腹板及面板的夹角可设置成45°,这样可使熔深达到最佳状态。同时焊枪在焊缝方向的倾角对焊缝成形有显著影响。为了提高生产效率,机器人会自动规划最佳焊接路径,因此焊接过程中焊接电弧会从右端向左端移动,也会从左往右移动。为了保证焊缝成形及焊脚大小的一致性,焊枪和焊缝的夹角均为90°。焊枪与面板及腹板的夹角如图3所示。

图3 焊枪与面板及腹板的夹角

(2)焊枪摆动幅度、停留时间的确定 当焊脚较小时,焊丝可以直线行进或小幅度摆动。当焊脚为6mm时,需采用锯齿形摆动,摆动频率控制在3.5Hz。摆动幅度的大小主要取决于焊脚的大小,针对本次试验的焊脚,摆动幅度基本控制在2mm左右。而摆动过程中,焊丝到达两侧时,应稍作停留,这样可以保证熔池和母材达到充分的熔合。但停留时间也不能过长,如果过长会产生焊瘤等缺陷。经过试验验证,得出两边停留时间在0.02s为宜。

(3)焊接电流、电弧电压对焊缝的影响 焊接电流是重要的工艺参数,焊接电流较大时,焊材的熔化量会变多,填充效率会增加,同时也会增加电弧的穿透能力,使得熔深相应增加。但是电流过大也会导致咬边、烧穿及余高过高等缺陷。当采用大参数焊接时,焊接速度也越大,晶粒主轴成长方向会垂直于焊缝中心,在焊缝中心易形成脆弱的结合面,从而给焊接裂纹的出现创造条件;当采用小参数焊接时,电弧的运弧过程起到充分的搅拌作用,使熔池的温度场比较均匀,从而可减缓晶粒成长速度,避免粗大柱状晶体的形成和生长,同时有利于焊接冶金反应的充分进行,有利于夹杂物熔渣及气体的上浮和逸出[3]。另外,电弧电压的大小对焊缝的成形、熔滴过渡形式及飞溅等都有显著影响。因此,合适的焊接电流既要满足成形和焊缝的力学性能,也要兼顾生产的效率问题。本试验采用φ1.4mm焊丝,在保证质量的前提下可在一定程度上提高生产效率,辅以合理的焊接电流、电弧电压值即可得到满意的焊缝性能。

3.2 工艺评定

(1)试板的装配及准备 焊接工艺评定之前需要对试验用钢板进行组对定位装配焊接,主要是为了防止面板和腹板在焊接时产生变形而影响到焊接试验的质量。装配间隙为0~1mm(见图4)。

在试验之前还需对试验用的材料、设备及环境等因素进行检查及准备工作。

1)清理待焊区域的污物、锈迹及氧化皮等对焊接质量有害的物质。

图4 试样装配

2)检查机器人系统的电源、线路,确定机器人的运动性和可达性是否满足试验要求。

3)确保试验用焊接材料的干燥,保护气体流量稳定。

4)当风力较大时,需要采取一定的挡风措施。

(2)焊接过程与焊接参数 经过前期一系列的试验,已经摸索出成形优良、效率较高的焊接参数,待工艺评定进一步检测焊缝的力学性能。工艺评定的焊接参数见表2。焊后焊缝的表面成形光顺(见图5),焊脚控制在6mm左右,根据船级社规定的焊脚的覆盖范围,可基本覆盖现有产品的单道焊脚范围。

图5 焊缝的表面成形

(3)试验检测及分析,相关检测分析如下:

1)无损检测:按ISO 5817 规范,进行目视及MT检测,均100%合格。试验证明,用国产有缝药芯焊丝焊接,表面成形光顺,相比进口无缝药芯焊丝并没有降低表面质量,说明国产有缝药芯焊丝可以满足成形方面的要求。

2)角焊缝破断试验:破断试验采用LWW-500连续弯曲试验机,检测方法根据CB/T 3692—2016,结果显示焊缝内无夹杂、气孔等缺陷,破断检测合格。通常在双面角焊过程中,容易造成气孔现象的产生,但本次试验折断后焊缝内部没有存在气孔等缺陷,因此证明国产有缝药芯焊丝抗气孔等性能满足要求。

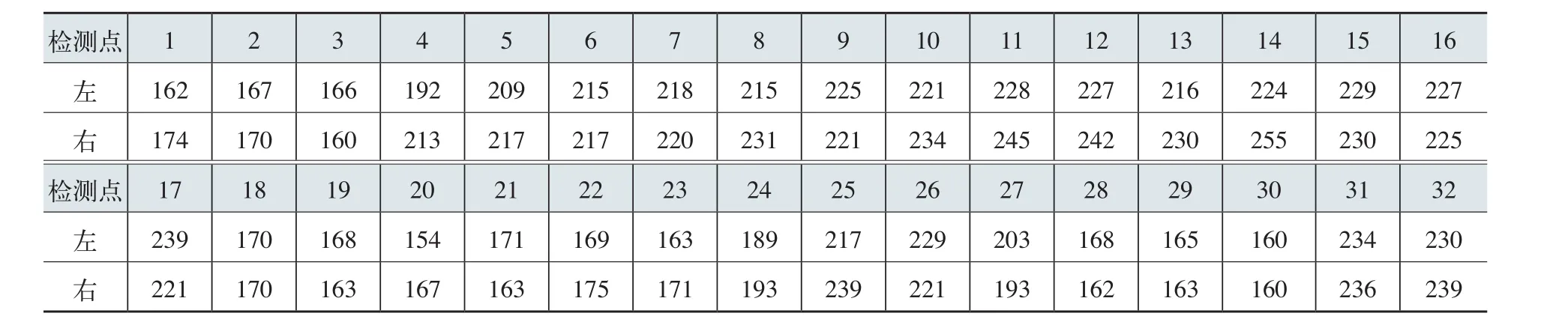

3)硬度检测:采用FLC-50MV/ARS9000型全自动维氏硬度测试系统,检测方法按照CB/T 3770—2013执行,打点位置根据CCS船级社规范进行,如图6所示。硬度检测显示各位置硬度值均较低,船级社规范规定的硬度值不可超过350HV10,可见硬度检测合格,具体见表3。

4)宏观检测:宏观检测采用EPIPHO型尼康倒置式金相显微镜系统下的体视显微镜,按照CB/T 3380—2013检测方法执行。结果显示,焊缝熔深较为理想,同时焊缝没有夹杂、气孔及未焊透等缺陷,宏观检测合格(见图7)。

表2 工艺评定的焊接参数

表3 各位置硬度值 (HV10)

图6 硬度打点位置(左右两侧相同)

图7 宏观照片

4 结束语

1)目前主流的机器人焊丝采用的是无缝药芯焊丝,本项目通过国产有缝药芯焊丝在智能机器人的工艺研究及评定,得到了船级社认可的工艺评定。经过一段时间的生产实践证明,国产有缝药芯焊丝可以有效地代替成本较高的进口无缝药芯焊丝。使用过程中并未出现焊丝开裂、药粉堵塞送丝软管等现象。目前,该工艺已在上海外高桥造船有限公司在建民船项目中的小组立构件上普遍使用,月消耗焊材量约2.5t,节约了采购成本。

2)为进一步提高生产效率,在保证质量的前提下将焊接电流设定为340A,焊接速度控制在520mm/min,焊接效率比原φ1.2mm焊丝有一定提升。目前,该机器人焊接系统单班次(8h)生产物量达200m。同时机器人相对人工焊接更加稳定,进一步提高了焊缝质量,焊缝的合格率接近100%,减少了返修成本。

3)在试验过程中总结出了对焊缝成形影响较大的因素,如焊枪的角度,焊枪的摆幅应控制为2mm,两侧停留时间为0.02s,频率设定为3.5Hz。本工艺焊接电流为320~340A,电弧电压为31~33V,焊接速度为500~560mm/min,焊接热输入为0.87~1.44 kJ/mm,可得到成形良好、无缺陷的焊缝。同时,此工艺得到了船级社的认可,在上海外高桥造船有限公司在建散货船、油船等项目上已长期稳定使用。