中小型高炉检修后快速复产达产生产实践

2020-11-25南兴胜蔺艳辉

南兴胜 蔺艳辉

(新兴铸管股份公司)

0 前言

新兴铸管5#高炉的容积为420 m³,1个铁口出渣铁,采用储铁式大沟,目前使用周期变短,大约45天。为了安全生产,储铁式大沟必须在高炉休风后重新浇筑[1],每次检修约12 h。快速恢复炉况的关键是休风料跟高炉操作制度要合理,但由于检修频繁,检修后炉况快速恢复,高炉快速达产对高炉的经济效益影响甚大。

1 高炉工艺及操作参数的设定

在中小型高炉生产中,由于出铁大沟容易侵蚀,所以必须定期进行计划检修[2]。检修后由于炉缸热量的损失,必须用在休风料中加净焦或减轻焦炭负荷的方式来补充炉缸热量,提高煤气透气性,使炉况顺利恢复。

1.1 休风料加净焦方式

5#高炉容积小,炉缸小,蓄热能力差,休风12 h会造成炉缸热量部分散失,料柱透气性变差,特别是软熔带的透气性严重恶化。复风后,为了加热炉缸,提高炉内透气性,一般采用常规的、传统的休风料,休风料加净焦,分两批下,休风前第一批净焦下到炉腹位置,目的是为了在复风后能够快速加热炉缸,第二批净焦下到炉腰软熔带位置,从而提高煤气透气性[3]。

1.1.1 休风时的参数设定

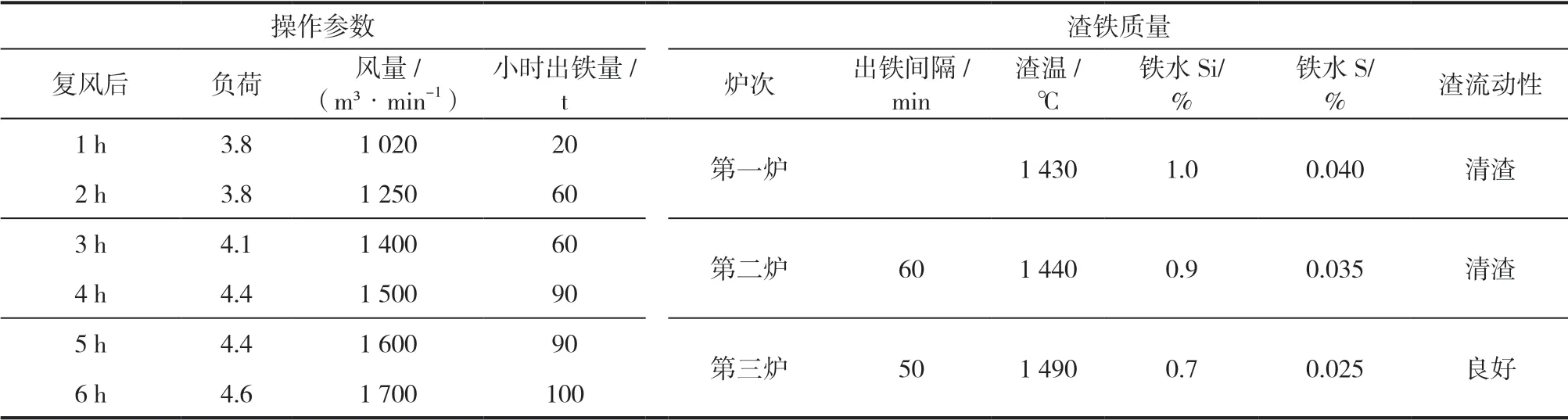

复风后的第一炉铁水的硅含量按1.3%计算,利用休风料下调炉渣碱度,按1.0调剂,避免高炉温、高碱度导致炉况难行。复风后,布料角度比原先的变小,由正一度变为负一度,发展边缘气流。虽然煤气利用率下降,但有助于炉况顺行。休风时高炉操作参数的设定见表1。

表1 加净焦休风料参数设定

通过退矿批,集中加焦、轻负荷和布料开边等措施,减小矿石平台,保证热量充足,边缘煤气流通畅,有利于高炉顺行。

1.1.2 复风时的操作参数设定

复风后,炉内关系差,恢复时间长,6 h才加全风,有塌料、悬料发生,喷煤、富氧长时间用不上,消耗高、产量低。复风后前两炉铁水的硅含量高,但物理热差,渣铁流动性差,炉前劳动强度高,开口间隔长,进一步延长了炉况恢复时间。复风后的主要操作参数和出铁情况见表2。

表2 加净焦复风后主要操作参数和出铁情况

从表2可以看出,复风后铁水有化学热,但物理热不足,炉渣温度不足,需清渣;铁水硅含量整体偏高,小时出铁量提升速度较慢;出第三炉铁时物理热才有所好转。因此,笔者认为物理热不足是制约生产的主要原因。

1.2 效果分析

由于焦炭的集中燃烧,加净焦的复风方式会使煤气流体积急剧增大,造成煤气流紊乱。为了顺行,采取发展边缘的布料措施等降低了煤气的利用率,渣铁物理热不足,下降缓慢。中心气流变弱时,由于炉墙波动造成边缘气流受阻,就会频繁出现塌料、悬料,恢复起来时间比较长。

2 休风料用退焦炭负荷的方式

考虑到加净焦恢复炉况的弊大于利,尝试不集中加净焦,采用多退焦炭负荷的方式恢复炉况。复风前后布料参数保持一致,维持软熔带形状和位置不变,以提高煤气利用率。

2.1 可行性分析

(1)12 h的休风为短期休风,炉缸热量散失不是太大,只要复风后煤气利用率好,用退负荷的方式可以满足渣铁的正常流动。

(2)休风前保证炉温中上限,炉缸物理热充足,渣铁流动性良好。

(3)复风前后布料参数一致,可以保证煤气流的利用率,渣铁物理热自然就好了。

(4)退负荷休风料的碱度不用下调太多,提高炉缸热量的同时有利于铁水脱硫。

(5)复风后,待关系好转,立即用风温、用氧、喷煤,能接受风量情况下尽快加风,保证尽快全风操作。

(6)休风料中加入一定量的萤石和蛇纹石来改善复风前期渣铁的流动性。

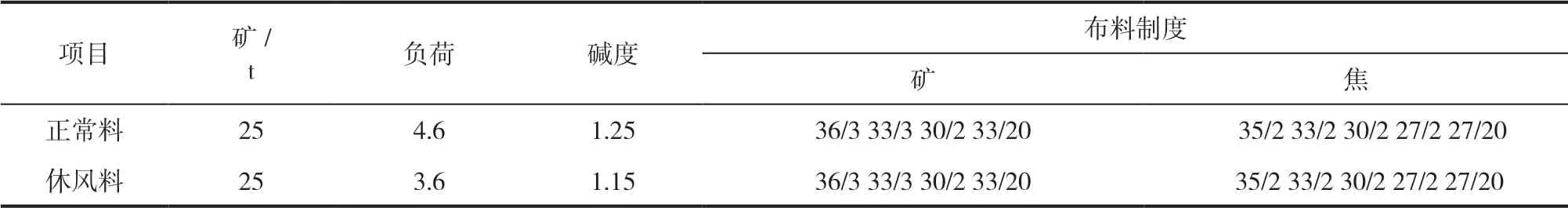

2.2 休风时的参数选定

休风料矿批保持跟正常生产料一致,为25 t,焦炭负荷由4.6退到3.6,碱度由1.25下调到1.15。休风前轻负荷料下达到炉腹2/3的位置,复风后根据炉况恢复情况逐步上负荷至正常负荷。6月6日计划检修12 h,休风前炉温中上限,铁水中的Si含量为0.5%,物理热充足,休风时高炉的操作参数设定见表3。

表3 退负荷休风料参数设定

休风料只退负荷和调整碱度,矿批和布料角度不变,上部矿焦平台基本不变,高炉煤气利用基本不会降低,复风后能够基本保证渣铁物理热,避免高炉渣铁温度不足、清渣等影响。

2.3 复风时的操作参数设定

复风时,间隔堵4个风口,用其余风口送风,复风初期炉内关系良好,透气性较好,料线动作稍慢,没有出现塌料、悬料,复风后3个小时就加全了风量。及时喷煤,富氧,根据接受风量情况尽快捅开风口,加大风量,活跃炉缸。布料参数跟正常生产时保持一致,采用-1°的布料方式,保证煤气流合理分布,以提高煤气利用率。复风前两炉渣铁的物理热稍差,流动性尚可,炉前清渣量不大。铁水硅含量稳定在0.50%~0.60%的中限水平, 3 h后的小时出铁量可恢复到90 t/h,出铁时间间隔达到40 min,铁水硫含量由0.060%逐渐降至0.040%的水平,炉渣温度可达1 500 ℃,铁水质量逐步达标;此外,从第三炉开始物理热慢慢升高,后面炉温波动不大,表现稳定。复风后的主要操作参数和出铁情况见表4。

表4 退负荷复风后主要操作参数和出铁情况

2.4 结果分析

(1)复风后,初始煤气流分布没有太大变化,尽快加大风量疏松了料柱,保证了透气性,布料参数没有发生变化,保证了炉内两股煤气流,提高了煤气利用率,加快了煤气跟炉料的传质传热。

(2)间隔堵风口的方式在保证熔炼速度下降的同时维持了合理的煤气流初始分布,对复风初期炉内维持压差关系正常起了关键的作用。

(3)由于炉缸热量差的缘故,复风前两炉铁水的物理热稍差,但休风料碱度下调的不多,渣铁成分合适,在休风料中加入一定量的萤石跟蛇纹石,改善了渣铁的流动性,保证了渣铁在物理热一般的情况下也能有良好的流动性。

(4)由于炉前劳动强度降低,缩短了开口间隔,为炉内快速加风创造了良好的条件,加快了炉况的恢复进程,为复风后快速达产奠定了基础。

3 结语

通过对中小型高炉休风料采取加净焦和退负荷的生产实践进行对比,并采取相应的措施,实现了中小型高炉在计划检修后12 h实现复产达产的目的,生产效率得到了大幅提高。