HRB400E抗震钢筋控轧控冷工艺生产实践

2020-11-25何晓波

李 璟 何晓波

(安阳钢铁股份有限公司)

0 前言

2018年11月1日正式实施的新国标有以下几点要求:(1)取消了HRB335牌号;(2)增加了HRB600牌号;(3)增加了金相组织检验的规定;(4)增加了宏观金相、截面维氏硬度、微观组织及检验方法等。因此,余热淬火钢筋已经无法满足新国标的要求。

而控轧控冷工艺与余热淬火工艺有本质的区别,钢筋的控轧控冷工艺主要是利用“细晶强化”机理[1],由于这种工艺是钢筋的整体强化,所以没有穿水冷却那种明显的内外温度、组织、性能不均,也减少了穿水冷却遇到的时效问题和焊接问题。与低温轧制相比,轧机负荷没有增加,不用改造设备,现场很容易实现。由此可见,采用控制轧制和控制冷却技术可取得明显的经济和社会效益,提高企业的竞争力。

1 试验生产

在热轧态HRB400E钢筋原有成分体系下,分别采用单独控冷、控轧+控冷工艺来研究不同工艺对钢筋力学性能和金相组织的影响。制定合理的轧制工艺,进一步优化成分体系,在保证钢筋性能的同时,达到降低合金成本的目的。

1.1 单独控冷试验生产

试验规格为18 mm,牌号为HRB400E,其化学成分及力学性能见表1。本次试验采用热轧+控冷的工艺进行试验,通过采用不同水压水量控制钢筋上冷床的温度,对应不同工艺得到不同的钢筋性能见表2,屈服强度对比趋势如图1所示。

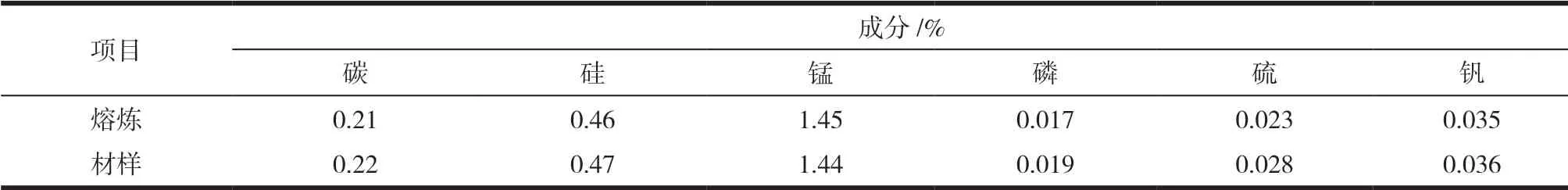

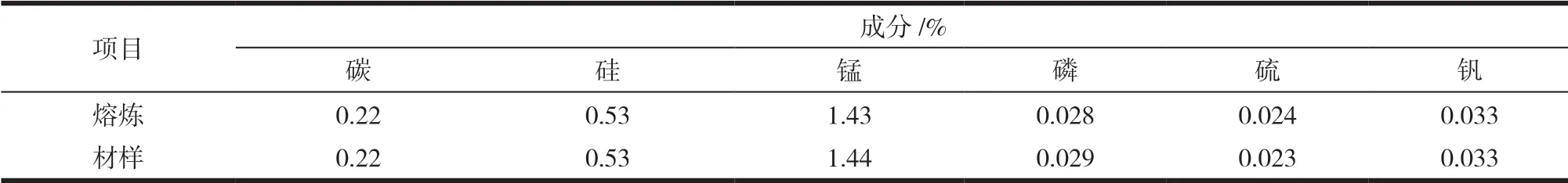

表1 HRB400E控冷试验化学成分

试验结果表明:(1)对比热轧态力学性能,采用单独控冷工艺的钢筋强度随着上冷床温度的降低而升高,Agt相应降低。(2)采用较强穿水冷却工艺(投用2段冷却水箱,上冷床温度为720~760 ℃),钢筋的强度有大幅度提高,屈服强度提高约50 MPa,抗拉强度提高了16~20 MPa;采用较弱穿水冷却工艺(投用1段冷却水箱,上冷床温度为871 ℃),屈服强度提高10了 MPa,抗拉强度相差不大。(3)采用单独控冷工艺比采用热轧工艺生产的钢筋的屈服强度提高了50~70 MPa,抗拉强度提高了12~55 MPa,采用穿水冷却工艺的钢筋的屈服强度比抗拉强度提高的幅度更大,从而造成了钢筋强屈比的下降,穿水后钢筋的强屈比平均为1.25。

表2 HRB400E控冷工艺钢筋力学性能

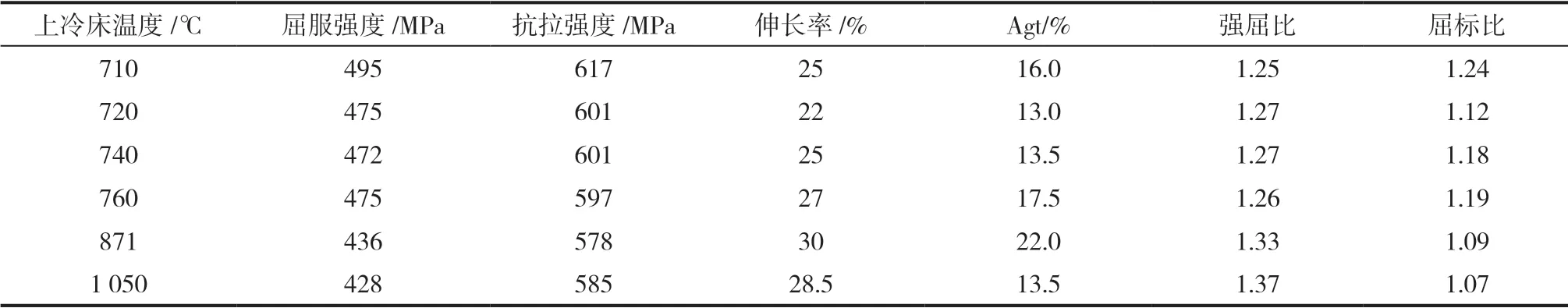

图1 不同上冷床温度下钢筋强度对比

观察不同上冷床温度下钢筋的金相组织(如图2~6所示),上冷床温度为720~740 ℃,钢筋横断面均出现了闭合的过冷组织——回火马氏体,由于基体组织的变化带来强度的提高;随着上冷床温度的提高,冷却速率降低,过冷组织在钢筋横断面的边界变得不明显;当上冷床温度为760 ℃时,钢筋边部为回火马氏体和珠光体的混合组织,使得钢筋强度提高的幅度下降。上冷床温度为871 ℃时,钢筋横断面没有异常组织,全部为铁素体+珠光体,晶粒度为8.5级;金相组织与热轧态相差不大。

图2 不同上冷床温度低倍宏观组织

图3 上冷床温度为710 ℃金相组织

图4 上冷床温度为760 ℃金相组织

图5 上冷床温度为871 ℃金相组织

图6 热轧态金相组织

1.2 控轧+控冷试验生产

前期的试验结果表明:采用单独控冷工艺,上冷床温度低于相变温度,钢筋表面生成回火马氏体组织[2],钢筋强度提高幅度大,但是不符合新国标要求;上冷床温度高于相变温度,不会出现回火马氏体组织,但是钢筋强度提高非常有限。因此,必须采用控制轧制配合轧后控冷工艺,控制轧制的目的是适量降低精轧入口温度,使得钢筋在变形过程中累积更多的畸变能,为后续的相变提供更多的形核点[3],从而细化组织晶粒;轧后控冷的目的是控制轧后冷却速率,阻止相变后铁素体晶粒的长大[4],细化晶粒,提高钢筋强度。

试验规格为18 mm,牌号为HRB400E,其化学成分和力学性能见表3。本次试验采用控轧+控冷的工艺进行试验,通过采用不同水压水量控制钢筋精轧入口温度及上冷床温度,对应不同工艺钢筋力学性能见表4,屈服强度对比趋势如图7所示。

图7 不同上冷床温度下钢筋强度对比

表3 HRB400E控轧+控冷试验化学成分

表4 HRB400E控轧+控冷试验力学性能

试验结果表明:和热轧态的力学性能相比,采用控轧控冷工艺生产的HRB400E钢筋的屈服强度提高了约21~39 MPa,抗拉强度提高了17~31 MPa,Agt与强屈比略有降低。力学性能均能满足新国标的技术要求。

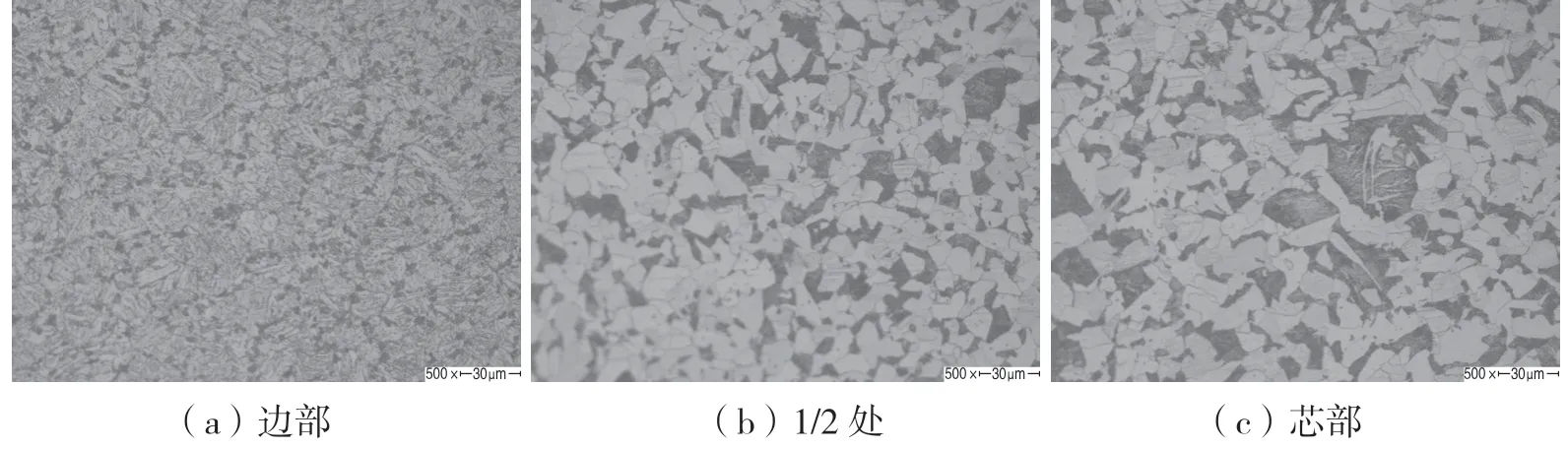

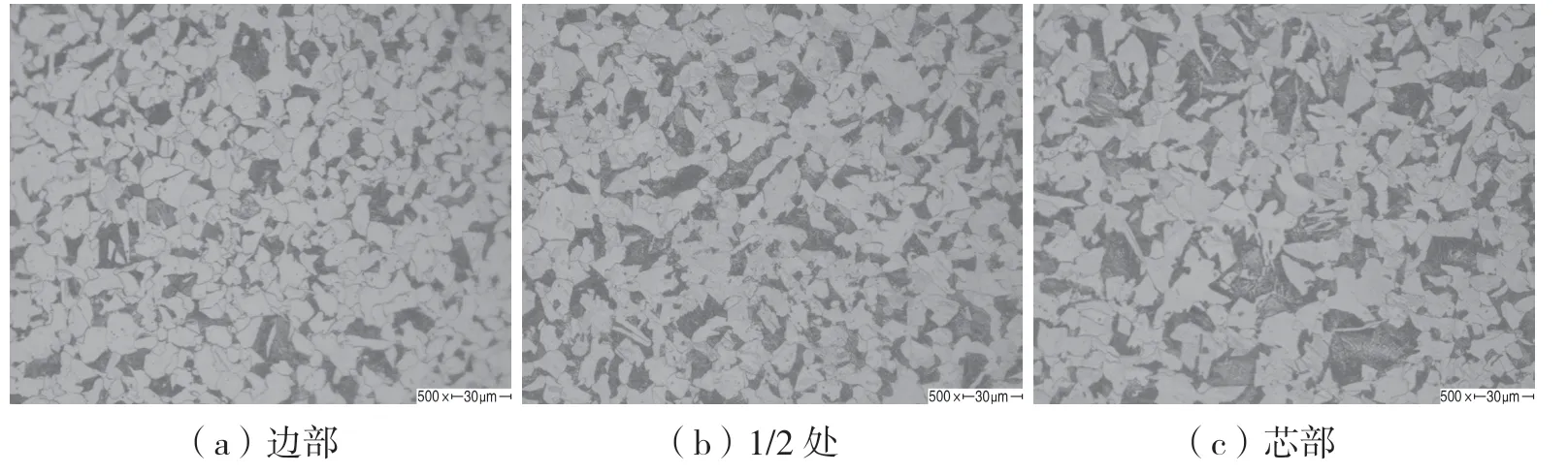

观察不同工艺下钢筋的金相组织(如图8~9所示),热轧态与控轧控冷工艺钢筋的横断面均没有异常组织,全部为铁素体+珠光体。采用控轧控冷工艺生产的钢筋的晶粒度为9~9.5级,比热轧态工艺下钢筋的晶粒度提高了0.5~1级,并且组织更加均匀,消除了高温轧制时出现的魏氏组织。

图8 热轧态工艺钢筋金相组织

图9 控轧+控冷工艺钢筋金相组织

2 批量生产的实物水平

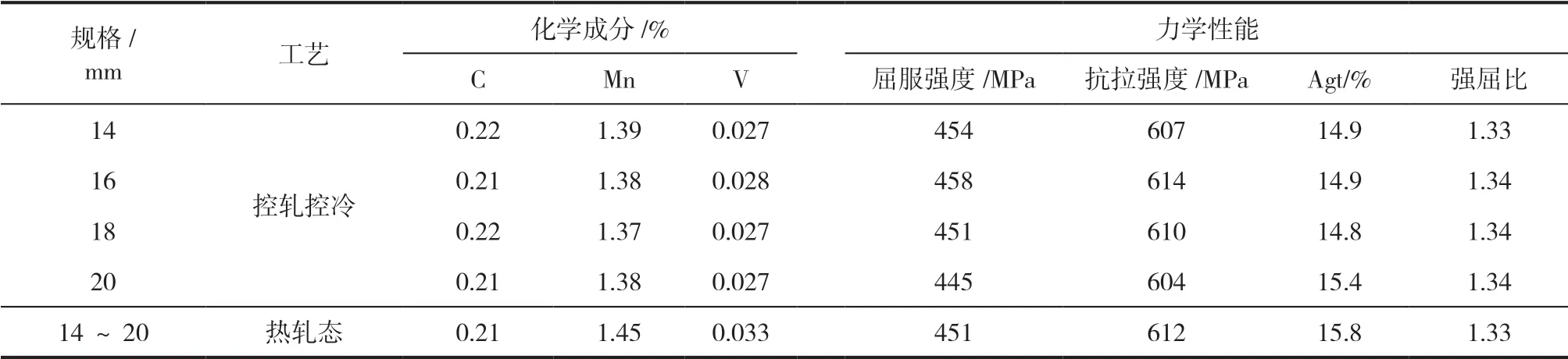

根据试验结果,采用控轧控冷工艺能提高钢筋的强度,约30 MPa,结合现场轧机装备情况,在原有HRB400E钢筋成分体系基础上,降低了Mn、V合金的加入量,具体生产工艺及产品质量见表5、表6。

表5 HRB400E不同工艺下轧制制度 ℃

表6 HRB400E不同工艺下成分体系及力学性能

从表6可以看出,采用控轧控冷工艺,各规格钢筋的平均屈服强度为445~458 MPa,平均强屈比为1.34,性能富余量适中。对比热轧态HRB400E钢筋的成分体系,钒合金平均降低了0.005%,Mn合金降低了0.07%。采用控轧控冷工艺同样能够保证钢筋的力学性能满足国标要求,并且可以降低钢筋合金加入量,大大降低合金成本。

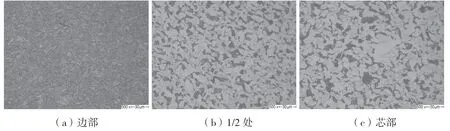

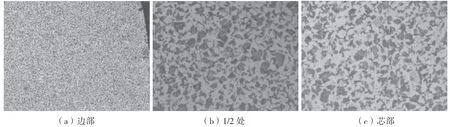

对钢筋进行金相观察,其金相组织为铁素体+珠光体(如图10所示),未发现回火马氏体、魏氏组织等异常组织,晶粒度为9~9.5级,完全满足新国标的技术要求。

3 结论

(1)采用单独轧后控冷工艺,上冷床温度过低,钢筋会产生回火马氏体,不符合新国标的技术要求;上冷床温度过高则对钢筋强度的提高贡献不大,无法达到降低合金成本的目的。

(2)采用控轧+控冷工艺,控制钢筋精轧入口温度为(1 000±20)℃,并将钢筋上冷床温度控制在(900±20)℃,此工艺条件下的钢筋强度富余量适中,金相组织为铁素体+珠光体,完全满足新国标的技术要求。

图10 控轧+控冷工艺钢筋金相组织

(3)与热轧态工艺HRB400E钢筋成分体系相比,采用控轧控冷工艺,钒合金平均降低了0.005%,Mn合金降低了0.07%,具有非常可观的经济效益。