摇枝式油茶果采摘机设计与试验

2020-11-25伍德林傅立强曹成茂徐艳平

伍德林 傅立强 曹成茂 李 超 徐艳平 丁 达

(安徽农业大学工学院, 合肥 230036)

0 引言

随着我国农业产业结构的调整及林果种植面积的不断扩大,林果产业已成为我国林果产区经济发展的支柱产业和农民增收致富的新亮点。在林果收获过程中消耗的劳动力占整个生产过程的33%~50%,劳动力短缺已成为制约林果产业发展的严峻问题。欧美、日本等国家多采用树冠振动式采摘林果[1],这种方式主要用于大规模收获,例如美国佛罗里达州柑橘种植者采用连续的冠层振动台,通过摇动整个柑橘的树冠采摘柑橘;还有树干振动式采摘[2],针对果树的疏密程度和树体大小,通常采用高频率的采摘头振动果树的主干,采摘林果。树冠振动式和树干振动式采摘虽然工作效率高,但缺点也很明显:果、枝、叶等会一起被采摘,对树体造成损伤,更有可能对根系造成不可恢复的损害。近年来我国林果产业取得了快速发展,但机械化采收仍处于研究探索阶段[3-5]。

油茶作为我国特有的木本油料树种,被世界粮农组织优选为健康食用油原料。油茶结果周期约为1年[6],油茶果采摘期在每年10月中旬,且收获期较短[7]。目前,国内没有油茶果机械采摘较为成熟的机型,大规模种植油茶主要依靠人工采摘[8-9]。油茶枝韧性大、承载能力弱,嫩枝较软[10],人工采摘时容易折断枝叶,采摘作业周期长[11-12],如果采摘不及时,则因天气潮湿而导致油茶果品质下降[13-16]。油茶果采摘机能够降低整个农业生产中的成本,推进当地农业的发展[17-18]。基于油茶果采摘作业环境复杂、损伤率大和漏采率高的现状,本文设计一种与油茶树接触面积小、对果树损伤低、采净率高、制造成本低、结构紧凑的摇枝式油茶果采摘机。

1 结构与工作原理

1.1 主要结构

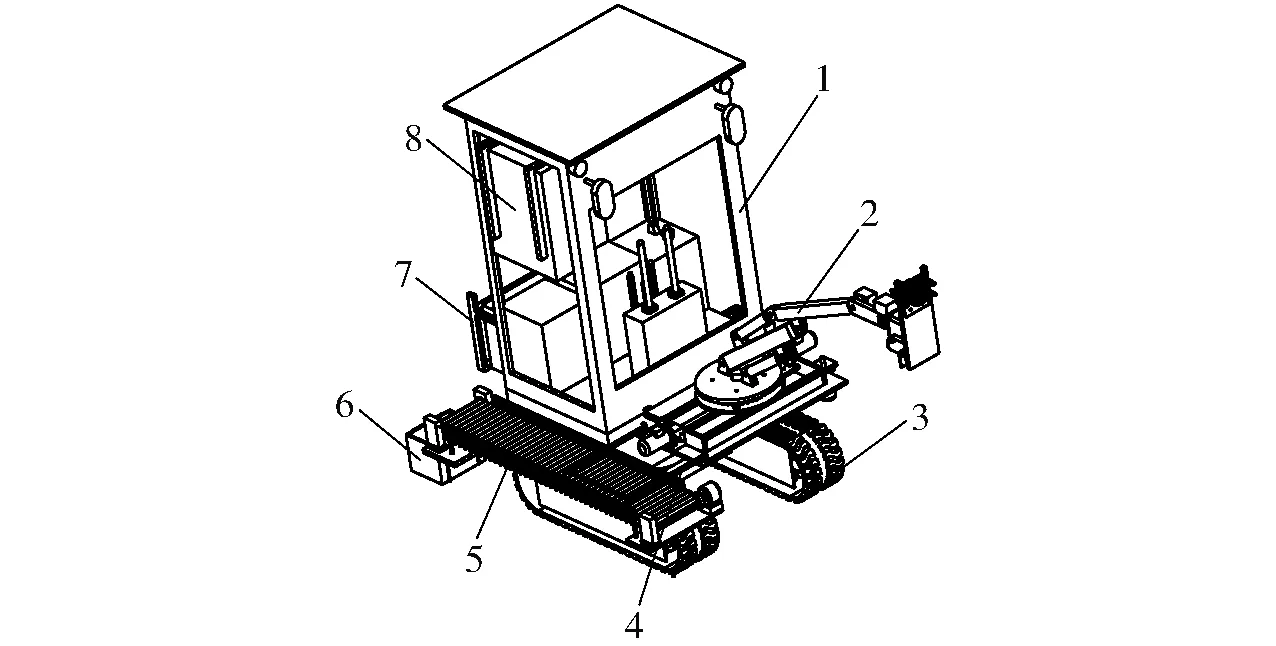

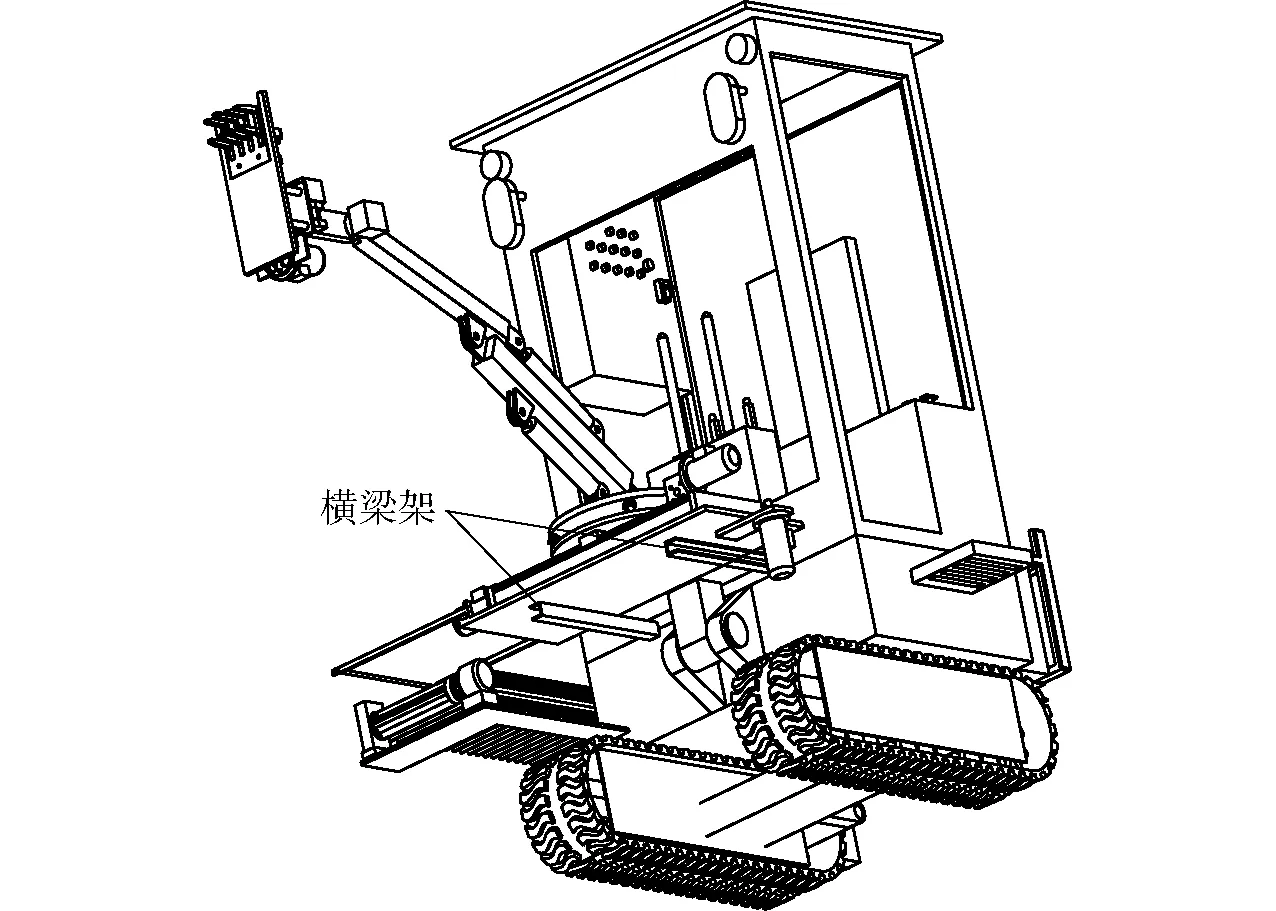

规范化种植的油茶林株行距为2.5 m×3 m,油茶树的冠层直径一般为1.6 m。本文所设计的采摘机整机长为2 m,宽为1.2 m,高为2.5 m,结构如图1所示,包括行走系统、驱动系统、采摘装置、收集装置、传送装置、储存箱、驾驶室、电机以及控制箱。采摘机结构紧凑,可满足油茶林间行走与采摘要求。

图1 采摘机结构图Fig.1 Structure diagram of picking machine1.驾驶室 2.采摘装置 3.行走机构 4.收集装置 5.传送装置 6.储存箱 7.电机 8.控制箱

1.2 工作原理

整机工作原理是利用采摘装置夹持油茶树枝后进行激振,激振使油茶果产生惯性力,当惯性力大于与树枝的结合力,油茶果脱落。作业时启动电机,控制整机的前进、转向与后退,将采摘机驶入油茶林合适位置,打开收集装置;控制采摘装置的采摘臂升降和采摘头的闭合以及底盘的转动,移动采摘头至合适位置,夹持目标油茶枝条;电机的动力通过蜗轮蜗杆减速器传递到采摘头,通过调节电机输出频率,改变采摘头频率,当采摘头频率达到一定值时,采摘头作用在油茶树上的激励产生的惯性力大于油茶果与油茶树的结合力,油茶果与枝条分离,实现油茶果采摘。油茶果经收集装置落入传送装置,向后传送落入储存箱内,完成油茶果的采摘与收集。

2 关键部件设计

2.1 采摘装置

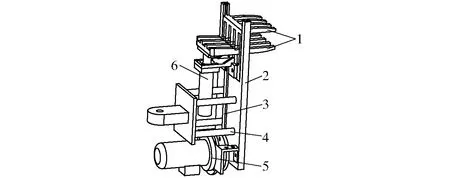

采摘装置是整机的重要结构之一,其结构如图2所示。工作原理:调整采摘主臂Ⅰ与采摘主臂Ⅱ控制采摘爪的高度,使采摘爪向目标油茶枝条靠近,夹紧油茶枝条,采摘爪靠底部偏心盘、连杆和上爪板构成的曲柄滑块机构产生激振效果,作用于油茶枝上,使油茶果随着油茶枝振动,激振对油茶果产生的加速度使其具有惯性力,当油茶果的惯性力大于果柄的结合力时,油茶果脱落,实现油茶果的采摘。

图2 采摘装置结构图Fig.2 Structure diagram of picking device1.转盘座 2.转盘 3、4.液压缸 5.主臂Ⅰ 6.主臂Ⅱ 7、9.减速器 8.副臂 10.采摘头

2.2 采摘头

采摘头上的液压升降缸与回油管和压油管连接,液压缸内的活塞杆与采摘爪的下爪连接,上爪板分为振动行程区与限位固定区,液压缸固定在采摘爪上爪的限位固定区,固定架与导板固定焊接,保证液压缸工作时的稳定性。蜗轮蜗杆减速器通过限位架与上爪板限位固定区底部连接,蜗轮蜗杆通过连轴与偏心盘中心轴承连接,偏心盘上设有距轮盘中心不同位置的限位孔,孔距分别为3.5、4、5 cm,孔距决定采摘头的振幅。偏心盘与上爪限位固定区使用连杆连接,形成曲柄连杆机构。液压升降缸的回油管和压油管与液压底盘的液压缸相连,蜗轮蜗杆减速器通过软轴与电机相连。

采摘头工作时,控制液压油从液压底盘液压缸内经过压油管进入液压升降缸内,抬高活塞杆上的采摘爪下爪,使下爪与上爪闭合夹紧油茶枝,电机经蜗轮蜗杆减速器连轴带动偏心盘转动,偏心盘通过连杆将激振力传递到上爪限位固定区上,使采摘爪在导板内做上下振动,振动幅度由偏心盘限位孔决定,采摘头结构如图3所示。

图3 采摘头结构图Fig.3 Structure diagram of picking head1.采摘爪 2.导板 3.曲柄滑块机构 4.固定架 5.蜗轮蜗杆减速器 6.液压升降缸

2.2.1采摘头设计

(1)采摘爪夹持力分析

为减轻整体质量,选用VP-20-FA3型小型单冲程液压缸,液压缸直径为30 mm,活塞杆直径为15 mm,活塞杆冲程为50 mm。采摘爪夹持力受到液压升降缸压力影响,液压升降缸拉力和推力为

Fp=p1(S-s)=p1(πR2-πr2)

(1)

Ft=p1S=πp1R2

(2)

式中Fp——液压升降缸拉力,N

Ft——液压升降缸推力,N

p1——额定压力,MPa

S——油缸横截面积,mm2

s——活塞杆横截面积,mm2

R——缸筒半径,mm

r——活塞杆半径,mm

工作时单冲程液压缸压力泵额定压力p1=4 MPa,油缸半径R=15 mm,活塞杆半径r=7.5 mm,代入式(1)、(2),计算出Fp=2 119.5 N,Ft=2 826 N,因此采摘头夹持油茶枝时最大压力为2 826 N。据BROWN等[19]研究表明,直径在40 mm以内的树枝的最大承受夹持力约为9 000 N,所以采摘爪夹持时不会对油茶树枝条造成伤害。

(2)采摘头曲柄滑块机构设计

采摘头的作用是对油茶树进行夹持和激振,由偏心盘、连杆和上爪板构成的曲柄滑块机构将动能转化为激振作用。偏心盘上的限位孔起到调节采摘头振幅的作用。

以蜗轮蜗杆减速器与偏心盘的连轴为原点O,偏心盘上的孔距lOA作为曲柄,连接孔A和上爪板的连杆长度计作lAB,上爪板B作为滑块(图4)。

图4 曲柄滑块机构结构图Fig.4 Structure diagram of crank slider mechanism1.蜗轮蜗杆减速器 2.连杆 3.上爪板 4.限位孔 5.偏心盘

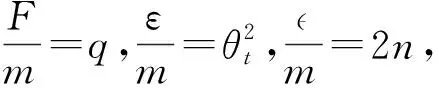

实际生产中由于连杆的长度lAB远大于孔距lOA,激振力F表示为

F=-mlOAω2cos(ωt)

(3)

式中m——曲柄滑块机构质量,kg

ω——偏心盘角速度,rad/s

t——时间,s

当ωt=n′π时(n′为电机转速),上爪板受到的应力最大,最大值为mlOAω2,实际生产中孔距lOA取3.5、4、5 cm,曲柄滑块机构质量为8.869 kg。曲柄滑块机构转矩和电机功率为

T=mlOA

(4)

(5)

式中P2——电机功率,kW

T——曲柄滑块机构的转矩,N·m

i——蜗轮蜗杆减速器的减速比

μ——电机使用系数

为选择合适的电机和减速比,以最大扭矩工作状态、孔距lOA=0.05 m计算,计算得T≈4.5 N·m。根据式(5),电机转速n′为3 000 r/min,蜗轮蜗杆减速器的减速比i为8,电机使用系数μ取1时,电机功率P2约为0.18 kW。

2.2.2油茶枝振动分析

自然条件下油茶枝的分布情况复杂,采摘作业时,采摘头的动爪和定爪上下均匀对称分布,作业时树枝受力沿动定爪均匀分布,且动爪和定爪的宽度远远小于树枝的长度。为方便计算,将油茶枝受力看作沿动定爪中心位置的单点激励,将油茶枝的受力简化,如图5所示。

图5 油茶枝受力分析Fig.5 Stress analysis of camellia branch

油茶枝受力为

G1=Gcosα

(6)

G2=Gsinα

(7)

式中G——截取油茶枝重力,N

G1——油茶枝法向分力,N

G2——油茶枝径向分力,N

α——油茶枝重力与法向分力的瞬时角,(°)

采摘爪抓取树枝时采用随机抓取,采摘爪影响油茶枝振动时的惯性力。将机械爪的作用力分为径向作用力和法向作用力,其瞬时振动方程为

F2+G2-εt-vx=max(径向作用)

(8)

F1+G1-εt-vy=may(法向作用)

(9)

其中

(10)

式中ε——油茶韧性系数

ax——径向加速度,m/s2

ay——法向加速度,m/s2

vx——径向速度,m/s

vy——法向速度,m/s

F1——F法向分力,N

F2——F径向分力,N

θt——采摘爪作用在油茶枝上力F与力F1的瞬时角,(°)

(11)

(12)

式(11)、(12)的解为

Z(t)=Z1(t)+Z2(t)+a

(13)

式中a——常数

齐次方程的通解为

Z1x(t)=Ae-ntsin(θt+α)+a

(14)

Z1y(t)=Ae-ntcos(θt+α)+a

(15)

非齐次方程的特解为

Z2x(t)=Bsin(θt-α)

(16)

Z2y(t)=Bcos(θt-α)

(17)

式中A、B——油茶枝径向、法向的振动幅度,cm

油茶枝振幅主要受到采摘装置的曲柄滑块机构和油茶枝韧性的影响。

径向振幅和相位角为

(18)

(19)

(20)

法向振幅和相位角为

(21)

(22)

(23)

当采摘装置的曲柄滑块机构上偏心盘半径为3.5 cm,油茶枝振幅为3.5 cm,电机输出频率为30 Hz时,将值代入式(8)、(9),求得振动对油茶枝产生的径向力约为57.5 N,法向力约为78.2 N,可知对油茶枝产生的力很小,不会对枝条造成损伤。

2.2.3油茶果振动分析

根据对油茶枝的受力分析得知,影响油茶枝振动的主要影响因素是油茶枝的振动幅度和电机输出频率,根据油茶枝的受力情况,对油茶果进行受力分析,如图6(图中G′为油茶果重力,N)所示。

由图6可知,油茶果的脱落条件是受到的合力大于果柄结合力,在径向和法向的脱落条件为

F′2+G′2>Fa

(24)

F′1+G′1>Fb

(25)

式中F′2——油茶枝受到的径向分力,N

G′2——油茶果受到的径向分力,N

Fa——果柄径向结合力,N

F′1——油茶枝受到的法向分力,N

G′1——油茶果受到的法向分力,N

Fb——果柄法向结合力,N

油茶果径向脱落力方程和法向脱落力方程为

(26)

(27)

由式(26)、(27)可知,影响油茶果脱落的主要因素为油茶枝的振动幅度和电机输出频率,可为进一步的作业参数选择提供参考。

2.3 横梁架

横梁架是采摘机的核心承重结构。在整机装配中,采摘装置通过螺栓安装在横梁架上,工作时采摘装置的全部重量作用于横梁架上,如图7所示。

图7 横梁架结构图Fig.7 Structure diagram of beam frame

横梁架由长600 mm、宽50 mm、高80 mm、壁厚5 mm的两个槽钢组成,槽钢间距为520 mm。

横梁架承受油茶果采摘机采摘装置的载荷,采摘装置的重力约为3 000 N,每根横梁架的一侧均受Z向载荷1 500 N。将模型简化为横梁架的一侧分别均匀受到采摘装置重力的一半(F3、F4),以及驾驶室前端的支持力F5和F6,如图8所示。

图8 横梁架受力分析Fig.8 Stress analysis beam frame

对横梁架做弯曲强度变形分析,根据挠曲线方程计算挠度公式为

(28)

式中x——受力点的位置,m

w——挠度,mm

Ga——采摘装置重力,N

E——钢弹性模量,GPa

l——横梁架中点到支点距离,m

a′——受力点到首端的距离,m

b——受力点到末端的距离,m

I——惯性矩,kg·m2

E=200 GPa,a′=b=l,Ga约为3 000 N,求得横梁架的弯曲变形结果为w=0.000 5 mm,普通钢材的许用弯曲挠度最大为长度的1/300,槽钢长600 mm,该横梁架的许用弯曲挠度为2 mm,所以采摘装置安装在横梁架上远小于横梁架的最大许用弯曲挠度。

3 采摘试验

3.1 试验内容

根据前期预试验,以及油茶枝和油茶果振动分析结果,采摘机基本满足采摘需求,同时确定采摘装置的采摘时间、电机输出频率、振动幅度以及采摘爪的夹持位置(采摘爪夹持油茶枝的夹持中心到油茶树冠层距离)为油茶果采净率和花苞损伤率的主要影响因素。采摘机在实现油茶果高采净率的同时还需要降低对油茶花苞的损伤。油茶花苞的数量会影响来年坐果量,所以油茶果采净率和花苞损伤率是判断采摘机性能的主要因素[20]。

通过对采摘装置的采摘时间、电机输出频率、振动幅度以及采摘爪的夹持位置4个可控采摘影响因素进行四因素三水平正交试验,确定最高油茶果采净率和较低花苞损伤率的作业参数组合。其中电机输出频率与采摘头的振动频率比值等于减速比。当电机输出频率大于20 Hz时,油茶脱落,电机输出频率大于40 Hz时,采摘机整机会发生轻微振动,为保证安全性,电机输出频率调节范围为20~40 Hz。电机输出频率选取25、30、35 Hz 3个水平。通过正交试验结果分析得到不同作业参数对油茶果采净率和花苞损伤率的影响程度。

3.2 试验条件

2019年10月20日—11月1日在湖南省永州市和衡阳市油茶林基地对5~8年生的成熟期“湘林号”、“华鑫号”和“华金号”油茶树进行田间试验(图9),两处油茶林基地均具有适合机械作业的油茶林间距,可以更准确地验证采摘机的性能。选择不同电机输出频率、振动幅度和采摘爪的夹持位置进行采摘,记录相关作业参数和作业时间。开始作业前统计枝条上油茶果和花苞数量,作业后再次统计枝条上油茶果和花苞数量,若出现树枝折断,将折断枝上的花苞个数计入花苞损伤率。

图9 油茶果采摘试验现场Fig.9 Test field of camellia fruit picking

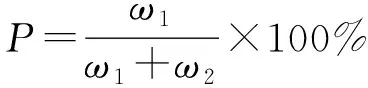

3.3 油茶果采净率与花苞损伤率计算

油茶果采净率是指采摘油茶果时脱落油茶果个数占这棵树总油茶果个数的比例,总油茶果个数等于采摘作业时油茶果脱落个数和未脱落个数之和。采净率计算公式为

(29)

式中P——油茶果采净率,%

ω1——采摘时油茶果脱落个数

ω2——采摘时未脱落油茶果个数

采摘机在工作过程中同时要避免损伤花苞。采摘作业前统计油茶树上花苞总数,作业后统计花苞的脱落个数。花苞损伤率计算公式为

(30)

式中Q——花苞损伤率,%

f1——采摘作业后花苞的脱落个数

f2——采摘作业前花苞的总数

3.4 结果与讨论

采摘机作业后效果如图10所示,正交试验结果如表1所示。由表1可知,影响油茶果采净率和花苞损伤率的主要因素是电机输出频率B,即采摘头的振动频率,频率越高油茶果采净率也越高,但是花苞损伤率也随之增加;其次是采摘头振幅C,振幅越大,油茶果采净率也越高,同时花苞损伤率也会增加;对油茶果采净率和花苞损伤率影响较小的因素是采摘爪夹持位置D和采摘装置采摘时间A。

图10 采摘机作业后效果Fig.10 Effect after picking machine operation

表1 正交试验结果Tab.1 Orthogonal test results

由表1可以得出,油茶采摘的最佳工作参数组合是A2B3C3D3,即采摘装置的采摘时间为10 s(A2)、电机输出频率为35 Hz(B3)、采摘头振幅为5 cm(C3)及采摘爪的夹持位置在10~20 cm之间(D3)。试验时油茶果采净率最高,为95.2%,此时花苞损伤率为17.2%。根据前期调研,人工采摘花苞损伤率在30%左右,因此该采摘方案的花苞损伤率远低于人工采摘损伤,且油茶果采净率达到95.2%,该采摘方式可行。

在试验过程中,树枝有轻微磨损,如图11所示。树枝基本不会折断,且油茶枝在种植的过程中每年都需要修剪,以保证油茶树的开花与座果率,因此该机械采摘对枝条的损伤基本符合采摘要求。由于该装置仍处于试验阶段,离真正油茶果机械化采摘尚有一定差距,花苞损伤率需要继续降低,需进一步优化作业参数,优化夹持材料,本文的作业参数组合为进一步优化提供了参考。

图11 采摘机作业后枝条磨损情况Fig.11 Branch wear after picking machine operation

4 结论

(1)设计了一款摇枝式油茶果采摘机,该采摘机采摘装置中采摘头的振幅为3.5、4、5 cm,可调;电机输出频率20~40 Hz,可调。

(2)采摘头夹持油茶枝时最大压力为2 826 N,振动对树枝产生的径向力约为57.5 N、法向力约为78.2 N,该装置夹持和振动均不会对枝条造成损伤。承载主要载荷的横梁架弯曲变形为0.000 5 mm,远小于横梁架的最大许用弯曲挠度,横梁架安全可靠。

(3)对油茶果采净率和花苞损伤率影响最大的因素是电机输出频率B,即采摘头振动频率,其次是采摘头振幅C,影响较小的因素是采摘爪夹持位置D和采摘装置采摘时间A。

(4)采摘机最佳作业参数组合为:采摘装置的采摘时间10 s、电机输出频率35 Hz、采摘头振幅5 cm及采摘爪夹持位置10~20 cm,此时油茶果采净率为95.2%,花苞损伤率为17.2%。