鲜食玉米果穗收获负压除杂装置参数优化与试验

2020-11-25周福君官晓东唐遵峰

周福君 官晓东 唐遵峰 吴 昊

(1.东北农业大学工程学院, 哈尔滨 150030; 2.现代农装科技股份有限公司, 北京 100083)

0 引言

鲜食玉米一般指甜玉米、糯玉米等[1-2],这些品种的玉米口感甜糯可直接食用,也可后续加工成玉米饮料等商品,其营养价值高,受到广大消费者喜爱,因此鲜食玉米具有较大的市场空间。由于鲜食玉米经济价值高,其种植面积逐年扩大。但我国鲜食玉米果穗收获机械化水平较低,现有机械作业时果穗破碎,收获后含杂量较高,混有茎秆、茎叶等杂质,影响后续鲜食玉米的深加工作业[3]。因此,在鲜食玉米果穗收获机上设置除杂装置十分必要。

目前,针对除杂清选作业有气流清选、压气法、振动筛清选、静电选分[4]等多种方式。徐立章等[5]对谷物联合收获机精选技术进行了分析,对振动筛和气流清选做了详细分析,为本装置的设计提供了理论依据。张俊三等[6]在牧神4YZT-7型自走式玉米籽粒收获机上应用了风扇筛式清选装置,王立军等[7]对玉米清选组合孔筛体进行了设计与试验,二者均采用振动方式将谷物与杂质分离。但鲜食玉米收获时果穗含水率高,应采取果穗收获方式,采用振动式和机械式除杂的方法会对果穗籽粒造成机械损伤,影响鲜食玉米的经济价值,因此选用气流除杂的方式较为合适。权新涛[8]发明了一种玉米联合收获机果穗风选装置,当果穗从升运器掉落时将杂叶吹出,但无法去除质量较大的茎秆。王克恒等[9]发明了玉米收获机用吸风式排杂装置,利用风机负压将杂叶吸入,通过风机叶轮旋转将杂叶打碎,对折断的茎秆除杂效果较差。张银平等[10]对穗茎兼收玉米收获机茎秆切碎与输送装置进行了设计与试验,转子铣刀切割器作为茎秆的切断装置,为本文在除杂装置中增加切碎机构提供了思路。张喜瑞等[11]对4YZT-2型自走式鲜食玉米对行收获机进行了设计与试验,但未对摘下的果穗进行清杂。美国Pixall有限公司研究了一种鲜食甜玉米收获机械[12],采用独立的、双控制多叶片转子叶轮清洗风扇进行除杂,除杂效果较好,但对除杂后的杂质未进行处理。唐遵峰等[13]研究了一种制种玉米种穗收获机,利用负压气流进行清选,但鲜食玉米茎秆与制种玉米的茎秆含水率差异较大,不适用于鲜食玉米收获除杂。目前,针对鲜食玉米果穗收获的除杂装置研究较少,现有的鲜食玉米收获机大多采用玉米收获机上的风选装置进行除杂,由于收获的玉米种类不同,茎秆特性差异较大,导致除杂不净、除杂效果较差。负压清杂不会对果穗造成损伤,在农业收获机械除杂中应用较为广泛。鲜食玉米果穗含水率较高,籽粒易损伤,负压除杂能保证鲜食玉米的品相完好,提高鲜食玉米的经济价值。国内对鲜食玉米果穗收获、负压除杂,同时进行茎秆切碎处理的研究尚未见报道。

本文研究旨在提高鲜食玉米果穗收获的清洁度。根据鲜食玉米果穗收获对果穗含杂率和杂质切碎合格率的要求,本文对轴流式负压除杂装置的性能进行理论分析,对定刀切割茎秆进行力学分析,并对动刀进行动力学分析。为了保证装置不发生堵塞,且茎秆切碎长度能够达到要求,确定动、定刀数量及刀间隙,结合台架试验对装置的参数进行优化,在满足机器作业效率和降低功耗的条件下达到降低果穗含杂率的目的,并保证杂质切碎合格率满足国家相关技术规范要求。

1 装置设计

1.1 装置构成

鲜食玉米轴流式风机除杂装置结构如图1所示,装置主要由风机外壳、风机叶轮、风机轴、吸杂导流罩、排杂导流罩、定刀、动刀等组成。风机外壳的正下方安装吸杂导流罩,圆周方向安装排杂导流罩,风机叶轮与风机轴焊合,与风机外壳相配合,风机外壳下部靠近吸杂导流罩的位置沿圆周方向均匀分布定刀,风机轴套安装动刀,动刀与定刀在竖直方向上交错排列。

图1 轴流风机除杂装置结构示意图Fig.1 Structure diagram of impurity removal device of axial flow fan1.风机轴 2.风机外壳 3.吸杂导流罩 4.定刀 5.动刀 6.风机叶轮 7.排杂导流罩

1.2 工作原理

装置作业时,电机通过V型传动带带动风机轴转动,风机轴带动风机叶轮和动刀高速旋转,当转速稳定后,风机叶轮会形成负压气流场,物料输送装置将通过鲜食玉米收获机割台摘取的物料运送至吸杂导流罩下方区域时,物料中的残叶、茎秆等杂质会随着气流沿吸杂导流罩被吸入装置中,杂质经过动刀旋转区域时,动刀与定刀会将进入的杂质切碎,切碎后的杂质在风机叶轮的抛送和切流风的作用下沿切流风经排杂导流罩排出装置。借鉴环卫设备中已有大量应用[14-16],可证明装置的可行性。

1.3 风机转速的确定

本装置的主要作用是将物料中的杂质通过轴流负压[17-18]和切流正压[19]的气流场完成作业[20],装置工作示意图如图2所示。

图2 装置工作示意图Fig.2 Schematic of device

装置的主要工作参数是风机转速,风机转速由除杂作业所需的风力确定,计算式为

(1)

(2)

Fw=G

(3)

(4)

(5)

(6)

式中Q——风机流量,m3/s

D——叶轮直径,m

Fw——风机风力

B——叶轮宽度,m

μ——叶轮圆周速度,m/s

S——风机横截面积,m2

ρ——空气密度,取1.29 kg/m3

vw——入口处风速,m/s

G——杂质中单个长茎秆重力,N

nw——风机转速,r/min

A——茎秆截面积,m2

pd——风机动压,Pa

根据《农业机械设计手册》设计得本装置叶轮直径D=0.600 m,叶轮宽度B=0.175 m,风机吸杂导流罩横截面积S=0.040 m2,根据对茎秆的物理特性研究得到长茎秆的质量约为98 g,茎秆的直径为34 mm,计算可求得风机转速理论值为1 416 r/min,此时动压约为1 077 Pa,由于风机工作时在物料与断面处会产生流动损失[21],导致风机效率下降5%~10%,进而得风机转速范围为1 490~1 573 r/min。

1.4 动刀切碎杂质力学分析

装置中动定刀的作用是切碎通过负压流场吸上来的杂质[22-23],切碎效果好,风机更易将杂质吸入。当动刀随着风机轴做高速旋转运动时,动刀刀刃具有很高的切割速度[24-25],为了防止动刀发生突然断裂,动刀与风机轴采用甩刀方式连接[26]。高速旋转时,两侧动刀因离心力的作用,在径向上处于同一直线,同风机轴形成旋转整体。当切割物料中含杂质时,动刀切碎茎秆时受力分析如图3所示。

图3 切碎茎秆受力分析图Fig.3 Stress analysis of crushed stem

根据受力平衡条件,可得到方程

(7)

N2=T2

(8)

(9)

式中T1——定刀切碎茎秆所需的力,N

N——茎秆垂直方向上的支反力,N

N1、N2——茎秆对刃面的压力,N

φ——茎秆与刃面摩擦角,取30.6°

α——刀刃刃角,取21.8°

T2——茎秆内部连接力,N

通过对鲜食玉米茎秆进行力学试验,经分析计算可以得到茎秆垂直方向上的支反力约为635 N,茎秆内部连接力约为154 N,定刀切碎茎秆所需的力约为878 N。动刀旋转时动力学分析如图4所示。

图4 动刀旋转时动力学分析图Fig.4 Dynamic analysis of knife rotation

当动刀切碎杂质时,动刀会克服切碎杂质的阻力做功,使动刀在圆周方向上产生偏转,之后会在离心力的作用下复位,通过理论力学分析,可得到相对于销轴的力矩平衡方程为

T1=F

(10)

FL4=mω2L1L3sinθ+fmω2R1r

(11)

L4=L2cosθ

(12)

式中F——克服切碎杂质的阻力,N

L2——销轴中心线到动刀端部径向长度,mm

m——动刀质量,kg

L4——动刀长度,mm

ω——风机轴角速度,rad/s

L1——风机轴中心线到销轴中心线的径向长度,mm

L3——销轴中心线到动刀重心径向长度,mm

θ——动刀运动时产生的偏转角,(°)

f——动刀与销轴的摩擦因数,取0.1

R1——动刀重心到风机轴中心线的径向长度,mm

r——销轴半径,mm

通过式(10)~(12)推导可得

(13)

确定定刀形状尺寸和安装位置后,可以得到L1=109 mm,L2=100 mm,L3=53 mm,r=4.5 mm,定刀作业时,偏转角过大会造成茎秆无法切断,通过查阅资料可知θ<38°,并对偏转角θ求极限确定风机轴最小转速得到n=1 326 r/min,从而得到风机轴转速在1 326~1 573 r/min之间时,能够保证茎秆被切碎。

1.5 动、定刀间隙的确定

装置在切碎茎秆作业时,为了保证茎秆切碎长度的合格率[27],动、定刀的安装位置在轴向上采取交错排列的安装方式,在茎秆被吸入装置进行切碎时形成夹持较牢固的三点弯曲夹持,使茎秆更易被切碎,在对茎秆进行切碎但没有完全切断时,茎秆在作用力P0的作用下产生弯曲,为了保证切碎质量,刀间隙应满足

(14)

式中E——茎秆弹性模量,MPa

I——茎秆截面惯量,cm4

Δs——动、定刀间隙,mm

ωj——茎秆弯曲挠度,mm

L——定刀长度,mm

通过茎秆的物理特性试验得到茎秆的弹性模量为4.12 MPa,茎秆的截面惯量为6.55 cm4,茎秆的弯曲挠度为4 mm时,茎秆发生断裂,此时算出Δs为23 mm,为了能够保证装置的安全性,动定刀间隙应不小于18 mm,故Δs在18~23 mm范围内时,动定刀切碎茎秆合格率性能较好,综合考虑动、定刀间隙取20 mm。

1.6 定刀数

当动刀与叶轮同轴转动时,动刀数量过多会造成堵塞,因此动刀采用“一”字形安装方式,通过改变周向定刀的数量,来保证茎秆的切碎长度,茎秆的理论切碎长度

(15)

式中l——切碎茎秆长度,mm

Dw——风机导流罩直径,mm

z——圆周方向定刀数

Δx——茎秆在切碎区域的位移,mm

v——茎秆进入吸杂导流罩速度,m/s

根据农艺要求,茎秆的理论切碎长度为5 cm,本装置的风机吸杂导流罩直径Dw为400 mm,根据分析当茎秆匀速进入装置时速度v=4.8 m/s,切割区域轴向宽度为40 mm,通过计算满足茎秆切碎长度的单排定刀数最少为3,由于受到吸杂导流罩直径[28-30]的限制,数量最多为8,通过计算得出定刀数目z在3~8之间,可保证茎秆的切碎长度理论上满足行业规范要求。

2 参数优化试验

2.1 试验材料

试验所需的鲜食玉米植株种植于东北农业大学向阳试验基地,鲜食玉米的品种为五彩糯,用于试验的物料为经鲜食玉米收获机割台收获后的混合物料,其中距离茎秆顶端约400 mm的残余茎秆为长茎秆,其余细小茎秆为短茎秆,其中物料由质量分数76%的鲜食玉米果穗、5%的长茎秆、13%的短茎秆、6%的茎叶(包含其他轻杂)组成,其中鲜食玉米果穗的含水率在60%左右。试验材料如图5所示。

图5 试验材料Fig.5 Test material sample

2.2 试验材料力学参数测定

试验材料的力学参数与试验关系密切,利用WDW-S型万能材料试验机对试验材料进行剪切试验和弯曲试验,选取量程为0~5 kN,速度为5 mm/min的万能试验机。将试验材料制成试样,试样均为鲜食玉米茎秆的中上部,经测量平均含水率约为63%,平均直径为34 mm,密度约0.24 g/cm3,对上述试验试样进行5次重复力学特性试验。

采用双面剪切的试验方法对茎秆进行剪切试验,如图6所示。

图6 剪切试验Fig.6 Shear test

通过材料力学公式计算剪切强度,计算式为

(16)

式中τ——剪切强度,MPa

F1——茎秆剪切力,N

采用三点弯曲的试验方法对茎秆进行弯曲试验,计算式为

(17)

式中 ΔF——载荷增量,N

Δεa——轴向应变增量

通过公式计算得到试验材料的力学特性为最大剪切力878 N,剪切强度4.5 MPa,弹性模量4.12 MPa,截面模量6.55 cm4。

2.3 试验条件

试验装置主要由扭矩传感器、风压测量仪、风速计、无纸记录仪、电动机、变频器等组成。电动机选用浙江齿轮减速电机有限公司生产的YH160L-4型三相异步电动机,电动机额定转速为1 680 r/min,电动机与风机轴之间采用V型带传动,本试验装置的台架试验于2019年9月在黑龙江省北方寒地现代农业装备与技术重点实验室进行,将试验材料均匀放置在托盘上,托盘下方安置地轮,利用牵引装置使地轮匀速运动,试验现场如图7所示。

图7 试验现场图Fig.7 Photo of test site1.轴流式负压风机 2.变频器 3.计算机 4.扭矩测量仪 5.电机 6.扭矩传感器

2.4 试验指标

本装置主要是对鲜食玉米果穗进行除杂并保证切碎茎秆的质量,目前针对鲜食玉米果穗收获尚无国家标准,本文采用GB/T 21962—2008《玉米收获机械 技术条件》中果穗含杂率为试验指标,NY/T 2088-2011《玉米青贮收获机 作业质量》中的茎秆切碎长度为试验指标。

收集经过风机作业后的物料,测得物料中杂质质量和物料总质量,两者比值为果穗含杂率,计算式为

(18)

式中Gn——果穗含杂率,%

Wn——杂质质量,g

Wp——经过风机作业后的物料总质量,g

收集经排杂导流罩排出的茎秆,其中长度大于50 mm的茎秆为不合格茎秆,测得其总质量,再测排出杂质的总质量,计算茎秆切碎长度合格率为

(19)

式中η——茎秆切碎长度合格率,%

m1——不合格茎秆质量,g

M——排出杂质的总质量,g

2.5 试验方案

装置前期进行了单因素优化试验,由于试验材料与吸风口的距离过大,在风机转速理论范围内,会导致装置除杂作业效果不明显;而当试验材料均匀铺在托盘上时会有一定的高度,试验材料与吸风口的距离过小,吸杂导流罩会挡住部分试验材料,使部分杂质无法进入吸风口,故采用黄金分割法确定试验材料上表面与吸风口的距离为40 mm。为了对装置的参数进行优化,选取风机转速、定刀数、喂入量作为试验因素,采用三因素五水平二次回归正交旋转组合试验设计对参数进行优化[31],由装置理论分析得到风机转速范围为1 326~1 573 r/min;单排定刀数在3~8之间;通过查阅资料得到,四行鲜食玉米收获机正常作业时前进速度为5.5~12.5 km/h,由于无法将装置安装在鲜食玉米收获机上进行试验,故当鲜食玉米收获机在此作业速度范围时,收获标准种植规模地块所得到的物料质量,通过计算得到装置喂入量在6~14 kg/s,将试验材料均匀放置在托盘上,通过牵引装置控制托盘的前进速度,根据Design-Expert软件可以确定各试验因素水平,试验因素编码如表1所示。

表1 试验因素编码Tab.1 Experimental factor coding

2.6 试验结果分析

根据Design-Expert软件确定试验方案,通过台架试验测得试验结果,试验方案与结果如表2所示(x1、x2、x3为因素编码值),根据试验方案所需物料总质量为889 kg,本文主要针对物料中的杂质进行处理,故鲜食玉米果穗可重复使用,鲜食玉米果穗总质量约为160 kg,杂质总质量为729 kg。累计作业时间为345 s,在装置作业时没有发现因粘度造成装置堵塞的问题。

表2 试验方案与结果Tab.2 Test scheme and results

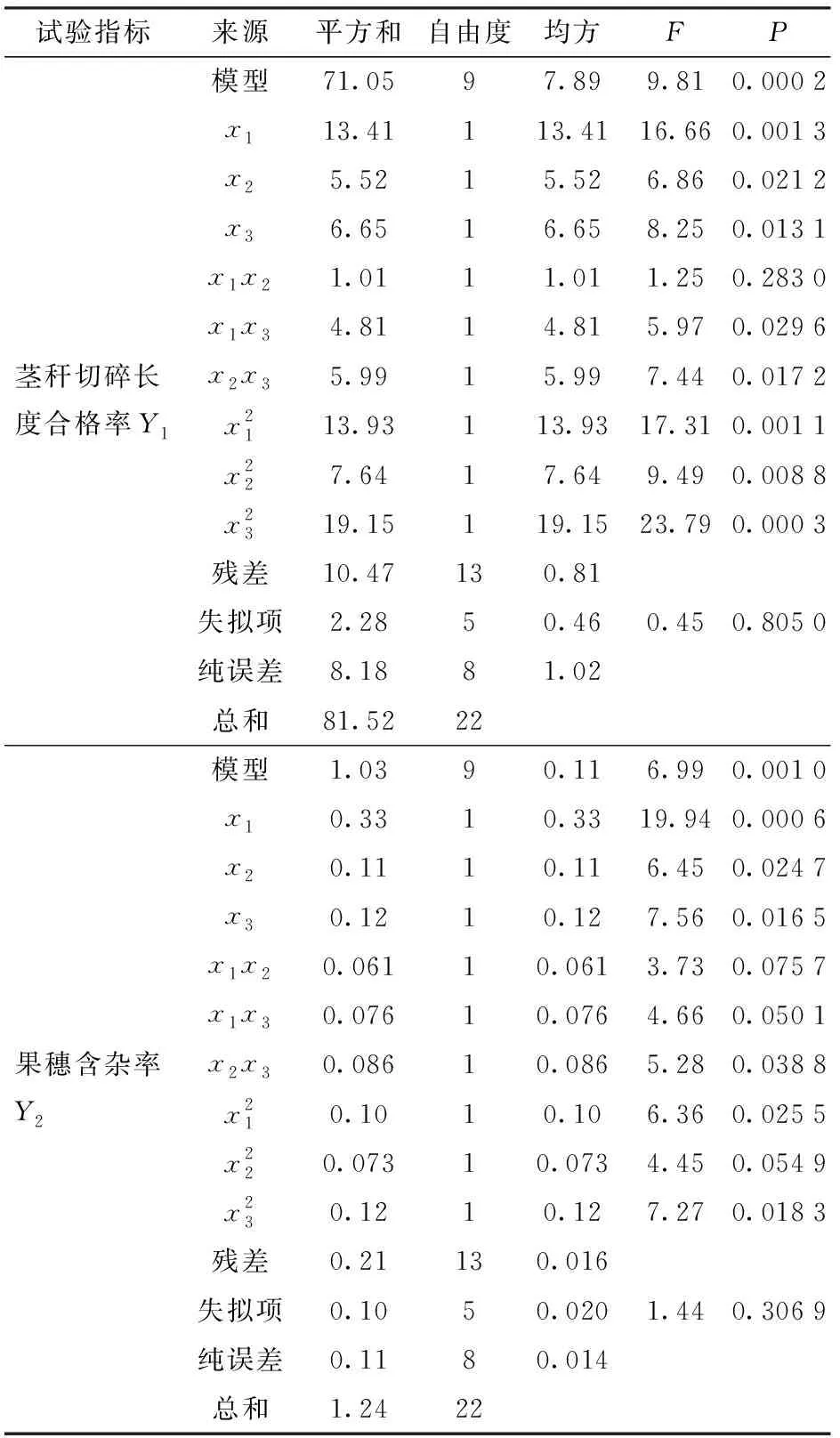

x2x3对茎秆切碎长度合格率Y1的影响显著(0.01≤P≤0.05),x1x2对茎秆切碎长度合格率Y1的影响不显著(P>0.1),将此项作为残差项,在茎秆切碎长度合格率Y1的回归方程中将此项除去可得出Y1的回归方程为

(20)

检验此回归方程的拟合度,得到P=0.805 0,说明该二次回归模型可以描述试验指标Y1。

(21)

检验此回归方程的拟合度,得到P=0.306 9,说明该二次回归模型可以描述试验指标Y2。

表3 茎秆切碎长度合格率和果穗含杂率的方差分析Tab.3 Variance analysis of qualified rate of shattered stem length and grain impurity rate

图8 响应曲面分析图Fig.8 Response surface analysis diagrams

根据各因素与试验指标对应的回归方程,进一步优化数据,得到交互项对试验指标的响应分析图,如图8所示。风机转速和喂入量的交互作用对茎秆切碎长度合格率的影响如图8a所示,当定刀数为6,喂入量一定时,茎秆切碎长度合格率随风机转速的增大呈先下降后上升的趋势,原因是风机转速的增大对茎秆的吸入量增多,动刀的转速不足以对全部茎秆完全切碎,伴随着动刀转速不断增大吸入量增长缓慢时,动刀对茎秆切割的频率增加使合格率上升;当风机转速一定时,茎秆切碎长度合格率随喂入量的增加而下降,原因是喂入量增大导致吸入茎秆增多,动刀的动力不足。喂入量和定刀数的交互作用对茎秆切碎长度合格率如图8b所示,当风机转速为1 450 r/min,定刀数一定时,茎秆切碎长度合格率随着喂入量的上升而降低,原因是喂入量的增大导致吸入茎秆增加,定刀数和风机转速一定时,茎秆同时进入,使动刀作业时间增加,茎秆向上运动位移变大,使茎秆切碎长度合格率降低。

对于果穗含杂率Y2,风机转速和定刀数的交互作用对果穗含杂率的影响如图8c所示,当喂入量为10 kg/s时,风机转速一定,果穗含杂率随定刀数的增加呈略微升高的趋势,导致此趋势的主要原因是定刀数的增加减少了吸杂导流罩的横截面积,使杂质不易进入装置;当定刀数一定时,随着风机转速的增加果穗含杂率不断降低,原因是风机转速增加,茎秆进入装置的速度增加,使果穗含杂率降低。喂入量和风机转速的交互作用对果穗含杂率的影响如图8d所示,当定刀数为6时,风机转速一定,果穗含杂率随喂入量增加呈先降低后上升趋势,原因是当喂入量较小时,装置可以大量除杂,而喂入量逐渐变大,导致物料中杂质增加,但装置吸入的杂质不变使果穗含杂率上升;当喂入量一定,果穗含杂率随风机转速增大呈降低趋势,原因是风机转速增加使装置对杂质的吸力增大,除杂性能提升。喂入量和定刀数的交互作用对果穗含杂率的影响如图8e所示,当风机转速为1 450 r/min时,当喂入量一定,随着定刀数的增加果穗含杂率上升,原因是定刀数过多时吸杂导流罩周向空间减小,有一部分杂质重新落在物料堆中;当定刀数一定,随喂入量增加果穗含杂率上升,原因是物料中的杂质增多使果穗含杂率上升。

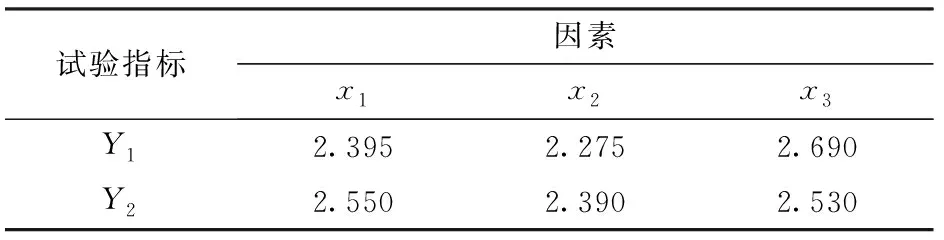

2.7 各因素对试验指标影响的主次分析

因试验指标的回归方程为多元非线性模型,因此采用因素贡献率来确定各因素对试验指标的相对重要程度[32-33],通过计算因素贡献率的方法确定影响的主次顺序,该数学模型为

(22)

由目标函数各项对应的F值计算得出贡献率

(23)

(24)

式中Δj——因素对试验指标的贡献率

δj——第j个因素一次项贡献率

δjj——第j个因素二次项贡献率

δij——第j个因素交互项贡献率

计算各试验指标的因素贡献率,结果如表4所示,对试验指标茎秆切碎长度合格率Y1的贡献率从大到小依次为喂入量、风机转速、定刀数,对果穗含杂率Y2的贡献率从大到小依次为风机转速、喂入量、定刀数。

表4 各因素对试验指标的贡献率Tab.4 Contribution rate of each factor to each test index

2.8 工作参数优化

综合二次回归模型、响应曲面分析和对装置作业时的要求,为各试验因素设定约束同时建立数学模型

(25)

利用Optimization模块进行优化分析,在试验因素的约束区间,对其最优水平进行选取,得出当风机转速为1 524 r/min、定刀数为4、喂入量为7.6 kg/s时,茎秆切碎长度合格率为96.8%,果穗含杂率为0.69%。

通过验证试验对优化后的组合进行5组重复试验验证,将本装置架在土槽(视为果穗输运器)正上方,在土槽上放置台架,台架上均匀铺放割台收获后的物料,使物料层上表面与风机导流罩距离为40 mm,每米铺放物料为3.8 kg,将土槽前进速度设为2 m/s,保证物料喂入量为7.6 kg/s,在风机转速为1 524 r/min、定刀数为4的条件下进行验证试验,验证试验现场如图9所示。

图9 验证试验现场图Fig.9 Photo of verification test

对试验结果计算平均值,茎秆切碎长度合格率为96.2%,果穗含杂率为0.71%,根据公式

(26)

可知验证试验中茎秆切碎长度合格率方差为4×10-5%2,果穗含杂率方差为2×10-8%2,根据方差值可知,数据浮动程度较小,重复试验结果的平均值可信度较高,与优化结果中茎秆切碎长度合格率误差为0.06%,与果穗含杂率误差为0.02%,此误差为环境因素产生的误差,在系统误差范围之内,与Design-Expert优化结果基本一致。本装置使果穗含杂率降低了约23.3%,大大提高了收获后果穗清洁度。装置对杂质的作业质量与现有青饲粉碎机[34]作业质量相比,试验效果较好。满足青贮玉米收获机相关要求。

根据公式

(27)

式中T——扭矩(通过扭矩传感器测得),N·m

P——功率,kW

当风机转速达到1 524 r/min时,测得扭矩为44 N·m,求得功率P约为7 kW。通过查阅资料可知,以美国十方公司鲜食玉米果穗收获机为例,收获机总动力为125 kW,约占四行鲜食玉米收获机5%。当鲜食玉米果穗收获机在玉米达到标准种植规模地块作业时,收获的物料质量达到7.6 kg/s时,机具作业速度理论上可以达到7 km/h,满足四行鲜食玉米收获机要求。

3 结论

(1)针对鲜食玉米果穗收获机收获后果穗含杂率高等问题,对轴流式负压风机除杂装置进行了性能分析,在吸杂导流罩处增加杂质切碎装置,保证在提高果穗清洁度的同时使杂质切碎长度合格。

(2)通过对动、定刀进行动力学分析,以及对动、定刀数和刀间隙进行分析,得到装置作业时风机转速的范围为1 326~1 573 r/min,定刀数为3~8,动、定刀间隙取20 mm。

(3)选取风机转速、定刀数、喂入量为试验因素,以果穗含杂率和茎秆切碎长度合格率为试验指标,采用二次回归正交组合试验方案进行台架试验,结果表明,影响果穗含杂率的主次顺序依次为喂入量、风机转速、定刀数,影响茎秆切碎长度合格率的主次顺序依次为风机转速、喂入量、定刀数。

(4)建立了参数优化数学模型,通过优化得到风机转速为1 524 r/min、定刀数为4、喂入量为7.6 kg/s时,试验指标为最优。通过5组验证试验得出,茎秆切碎长度合格率平均值为96.2%,果穗含杂率平均值为0.71%。负压除杂使收获后的鲜食玉米果穗含杂率降低了约23.3%,能够满足鲜食玉米收获机相关要求,茎秆切碎质量能够满足青贮玉米收获机相关要求。