内热式直立方炉煤热解工艺技术新进展及应用

2020-11-24赵强

赵 强

(上海电气集团国控环球工程有限公司(原山西省化工设计院),山西 太原030006)

引 言

传统的煤热解主要是针对陕北、内蒙和新疆地区的长焰煤、弱黏结性煤的特点,采用内热立式方炉低温干馏工艺对原煤进行干馏热解,产品以兰炭、干馏煤气和焦油为主。该技术具有投资少、操作简单、焦油回收率高等特点,因此短期内得到了广泛的应用。但是,该技术在实践过程中存在单炉产量低、操作环境差、煤气组分复杂、自动化程度低、污水处理不达标等问题,而且也无专门的、严格的行业标准约束,只能参照焦化行业的部分标准。针对上述问题,在该装置产能最为集中的榆林地区最近两年连续颁布了《推动兰炭行业升级改造绿色安全发展三年行动方案(2019—2021年)》《关于做好兰炭行业升级改造绿色安全发展有关工作的通知》(榆政兰炭升级办函〔2019〕2号)、《榆林市推进兰炭行业升级改造高质量发展实施方案》等一系列文件,旨在提高该项技术的节能、环保和安全操作性能;同时新的《产业结构调整指导目录(2019年本)》鼓励发展“煤炭清洁高效利用技术”“低阶煤干馏一体化等先进技术的研发和应用”,为这一技术推广应用提供了良好的政策环境,但是现有该项技术的一些弊端却严重阻碍了其发展[1]。上海电气集团国控环球工程有限公司(原山西省化工设计院)(以下简称上海电气国控环球公司)针对该项技术进行了相关研究和技术转化革新,现介绍如下。

1 技术新进展

1.1 单炉产能增大

新颁布的《焦化行业规范条件》(工信部2020第28号)规定:《产业结构调整指导目录(2019年本)》发布前建设的半焦炉单炉产能须≥7.5万t/a,发布后建设的半焦炉单炉产能须≥10万t/a。而传统的立式方型半焦炉多以单炉5万t/a或7.5万t/a规模为主,单炉炭化室截面积约3 000 mm×5 900 mm,炉子有效容积仅为91 m3。结合榆林煤化工产业促进中心和鄂尔多斯鑫浩渊设备安装有限公司的研发和安装经验,上海电气国控环球公司从炉子结构入手进行升级改造,扩大炭化室截面积和有效容积,将单炉兰炭生产能力扩展到至少15万t/a以上,甚至最大扩到单炉30万t/a的兰炭生产能力,并通过优化炉内原煤布料形式,适当提高小粒煤的入炉比例。以15万t/a兰炭炉为例,单炉炭化室截面积3 500 mm×6 430 mm,炉子有效容积可达143 m3。从陕西精益化工有限公司、陕西双翼煤化科技实业有限公司等现场生产实际来看,扩大并优化后的立式炭化炉完全可达到各项设计指标要求。

通过对炭化室容积的扩大和其结构的优化,为该炉型的稳产、高产创造了有利条件。实际操作中可配入一定比例的末煤,扩大了入炉煤粒径的使用范围,为企业节约成本、增加效益提供了新途径。

1.2 干法熄焦余热回收技术

传统立式方炉的熄焦采用浸没式水熄焦方式,大量的红焦热量被浪费,而且熄焦过程中产生大量无组织废气,操作环境恶劣。受锅炉灰渣余热回收技术启发,太原嘉能动力科技有限公司开发出了水冷壁半焦余热回收技术和成套装备,由上海电气国控环球公司配合技术转化,成功将该技术应用于陕西精益化工有限公司原煤热解项目上,并不断优化推广。该技术在立式方炉的燃烧段下面设置出焦冷却段,采用水冷壁技术,上段利用软化水吸收兰炭的显热,可将兰炭温度冷却至约200℃,同时副产1.0 MPa左右的饱和蒸汽;下段利用循环冷却水(32℃~42℃)将兰炭继续冷却至约120℃;同时在排焦箱上侧预留直接冷却水冷却喷头,以便控制兰炭温度和含水率,并作为备用冷却手段。

采用上述干法熄焦技术后,生产1 t兰炭可回收约0.15 t的1.0 MPa饱和蒸汽,可用于全厂的焦油伴热和管道吹扫等,同时可消除水熄焦过程产生的环境污染,起到节能和减排的双重效果。

1.3 富氧燃烧技术

传统立式方炉采用内燃式干馏技术,将副产的煤气与空气混合后,喷入炉内的燃烧段进行燃烧,提供干馏热量。根据侯吉礼等[2]的研究结论,与外热式焦炉相比,立式方炉副产煤气组分复杂,氮气含量高,一般除作为回炉煤气燃烧外,多余的煤气多作为发电热源或作为煅烧矿石热源使用,很难作为合成或提质等煤气深加工原料气使用。目前国家鼓励煤炭分质利用和煤炭产业链延伸,煤气应能够实现多种应用,依此思路,上海电气国控环球公司配合鄂尔多斯鑫浩渊设备安装有限公司,对陕西龙华实业集团有限公司现有立式兰炭炉燃烧技术进行了改造,不同于王永刚[3]提出的用管式炉加热干馏产生的煤气,该改造用高温煤气作为热介质加热干馏原料煤,以提高煤气品质。技术改造中采用富氧甚至是纯氧作为助燃剂,与回炉煤气进行混合燃烧,通过控制两种气体的压力和流量比例,达到控制炉内燃烧温度,实现干馏煤气有效组分比例的提高,进而实现其分质利用或作为原料合成气使用的可能性。该技术改造仅对空气管线及烧嘴作简单改进,对原有立式方炉的结构及工艺未作改动,更适应于现有半焦生产装置的改造,且改造费用低。技改前空气作助燃剂和技改后富氧助燃状态下煤气组分及热值的变化情况见表1。

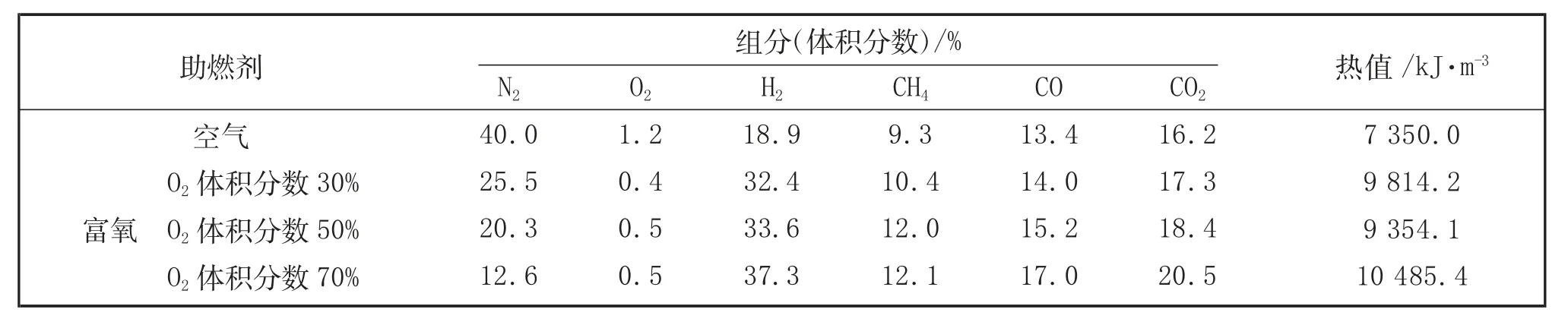

表1 空气和富氧助燃状态下煤气组分及热值的变化情况

从表1可以看出,提高富氧程度,煤气中的氮气组分含量逐渐降低,有效成分氢气、甲烷等组分含量逐渐提高,其热值和分质及合成利用价值越来越高。

1.4 焦油氨水分离技术

焦油氨水是从炭化炉出来的干馏煤气在冷却净化过程中冷凝下来的焦油和氨水的混合介质,传统的焦油氨水分离采用充分静置的工艺,保证从炭化装置和冷却净化装置汇合而来的全部焦油氨水在地上式联合焦油氨水分离槽中充分静置分层,中间层的氨水作为冷却介质循环回煤气冷却装置中,浮于上层的轻焦油和沉于底部的重焦油全部回收,作为产品或精制原料使用。

新的焦油氨水分离工艺采用特殊板组+纤维床液液相分离技术,由上海安赐环保科技股份有限公司开发并最初应用于石油化工领域大量的油水分离过程中,后在山东某些焦化企业焦油氨水分离过程中推广,效果很好,目前已将该技术推广至榆林地区兰炭企业的焦油氨水分离过程的实际应用中。

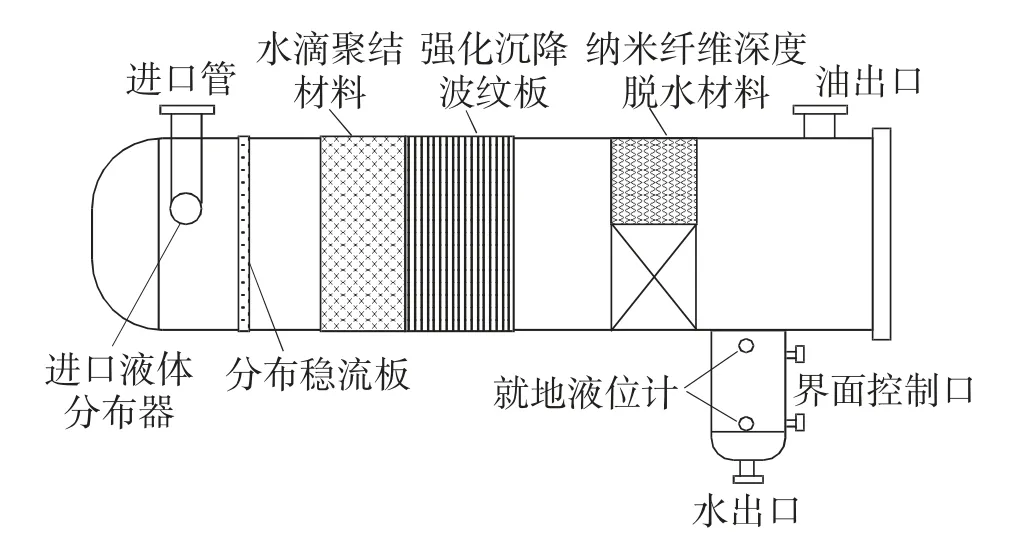

液相分离装置结构示意图如图1所示。该技术基于“液滴倍增”和“浅池沉降”原理,含水的油相通过特殊设计的进口件和整流器的双重作用,以稳定的流速均匀地流向填料段,在纤维层捕捉较小的液滴、并聚凝成较大液滴后,离开纤维层,在特殊板组段聚结成更大的液滴,进而进行快速分离。例如污水除油,可将水中的游离态、悬浮态及乳化态油滴通过上述分级分步的方法进行快速高效分离,将水中的油进一步回收,出口污水中油质量分数可降至150×10-6以下。

该技术操作简单、无需加药、节能环保且效果稳定,根据物料操作参数进行设计,可满足目前大多数污水深度除油或者油品脱水的要求,在焦化企业焦油氨水分离过程中有很好的应用前景。

从其目前在榆林地区部分新建兰炭企业的应用情况来看,该项技术用强化分离手段代替传统静置技术,不仅节约占地,减少投资,而且分离效果更好,焦油产品回收率也更高。

图1 液相分离装置结构示意图

1.5 剩余氨水蒸氨脱酚工艺

《炼焦化学工业污染物排放标准》(GB 16171-2012)颁布后,焦化污水亟需处理,尤其是最难处理、量最大的剩余氨水。以前兰炭企业该部分废水可作为熄焦水复用,环保政策趋严后,该部分废水必须进行蒸氨脱酚预处理,降低COD浓度后才能进后续的生化处理工序。

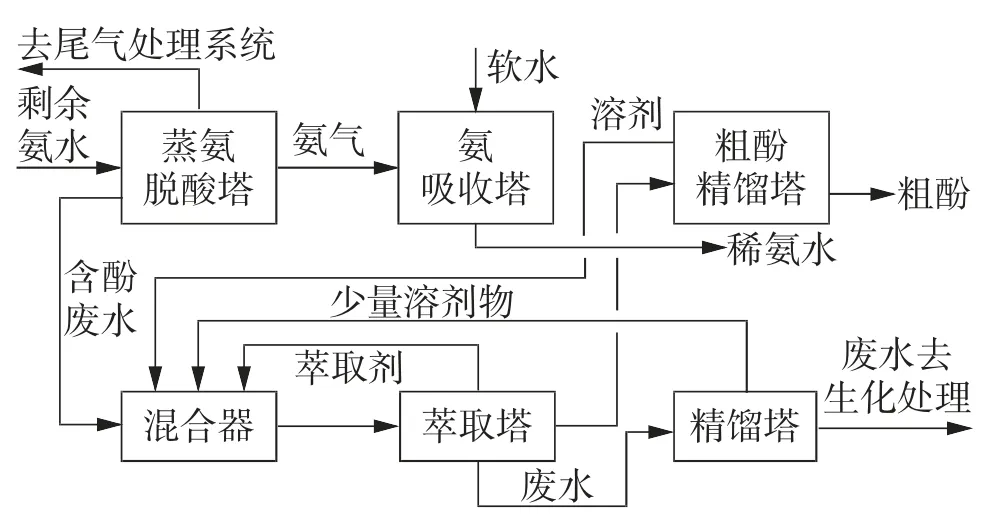

COD含量高是剩余氨水的主要特点,一般兰炭企业的剩余氨水COD质量浓度在20 000 mg/L~30 000 mg/L,个别企业甚至达到50 000 mg/L~60 000 mg/L。其COD高的主要原因就是废水中酚类和总氨含量高,因此上海电气国控环球公司在现有常规机焦剩余氨水的处理工艺和粗酚精制工艺的基础上,结合B.K.CHEN等[4]的研究结果,开发出适用于兰炭剩余氨水处理的蒸氨脱酚处理技术,其工艺流程示意图如图2所示。该技术最初应用于陕北乾元能源化工有限公司的低阶煤热解工业试验项目中,主要工艺分为脱酸脱氨、萃取、溶剂回收、溶剂汽提、氨气吸收几个部分。

图2 蒸氨脱酚工艺流程示意图

采用该处理工艺后,兰炭企业可将剩余氨水COD质量浓度降至3 000 mg/L以内,达到后续进生化处理装置的入水要求,并且还能回收质量分数10%~20%的稀氨水和酚质量分数≥90%的粗酚产品。

1.6 其他工艺技术

根据各地的政策要求和地方标准要求,结合企业的生产需求,上海电气国控环球公司还将其他领域成熟的技术进行转化或者将一些创新的工艺应用到项目中,包括入炉煤双室双闸控制、炉顶全封闭设计、焦油储罐氮封、储罐尾气集中处理等无组织排放的VOCs治理、生产工艺的HAZOP分析[5]以及全套兰炭生产DCS自动化控制系统的应用等,提高了原煤热解特别是内燃式立式方炉兰炭生产装置的整体工艺技术水平。

2 结 语

内热式直立方炉煤热解技术的上述新进展,打破了原有的人们对煤热解工艺特别是兰炭生产污染大、能耗高、安全隐患多的传统观念,提高了原煤热解技术的整体工艺技术水平,让它能适应越来越严格的行业准入规范和安全、环保、节能要求。同时,该技术的进一步完善需要更多的业内专家和技术人员进行深入研究和探讨,创造出更多、更加适合该炉型及工艺的技术成果,以工艺升级、产品升级、技术升级为具体路径,提升发展水平,为兰炭产业向高端化和多元化发展提供更多的途径和方式。