废锅式气化炉激冷气工艺优化及性能评估

2020-11-24陶继业王鹏杰李小宇任永强

樊 强,刘 刚,陶继业,陈 智,王鹏杰,李小宇,任永强

(中国华能集团清洁能源技术研究院有限公司 煤基清洁能源国家重点实验室,北京102209)

引 言

近年来,气流床气化技术以其碳转化率高、煤种适应性广、冷煤气效率高、废水少等优点而发展迅速[1]。其热回收方式分为废锅流程和激冷流程,废锅流程的代表性技术有SHELL的废锅技术、华能炉的全废锅技术、GE的半辐射废锅技术以及E-GAS的火管式废锅技术[2]。全废锅技术具有热效率高、副产的中/高压蒸汽用途广、能有效降低操作成本等特点。然而,由于废锅技术本身的工艺特点,造成了其合成气带灰对气化炉后废锅的磨损和积灰等问题。

国内具有自主知识产权的废锅工艺气化炉主要以华能炉为主,该技术已应用于天津IGCC联合循环发电装置,是国内唯一实现长周期运行的国产废锅气化装置,创造了世界IGCC长周期运行的纪录。该技术为两段进料,采用化学激冷、物理激冷相结合的方式,实现了较高的碳转化率和热效率,大大降低了激冷气的循环量,减少了含灰合成气对废锅的磨损,同时缩小了设备尺寸,使能耗和投资大幅度降低。

相比于华能炉,SHELL气化炉是国外引进的气化废锅技术,其技术特点是只有一段进料,反应区产生的高温含灰合成气(~1 500℃)上行经过激冷气降温后(750℃~800℃),进入废锅换热并副产蒸汽。随着设备使用年限的增加,气化炉水冷壁换热效果变差或原料煤灰熔融性温度的变化,使进入废锅前的合成气温度偏高,导致废锅换热面积灰严重[3]。尤其是国内早期的SHELL气化炉大部分都到了设计寿命的中后期,很多用户为了保证气化炉出口温度在800℃以内,对激冷气压缩机进行了扩容改造,以增大激冷气量来实现炉顶不超温。但是这又会造成通过废锅的合成气量大大偏离设计值,加剧了换热面的磨损,长期运行将导致壁面的厚度减薄,丧失其原有的设计性能,甚至有发生爆管的可能,对设备的正常安全运行构成了潜在威胁[4-5]。

笔者针对影响废锅磨损的因素进行了分析,在此基础上,以国内某典型的废锅气化装置为例,对气化工艺进行了抗磨损优化和抗磨性能评估,以期为实际工业生产提供理论依据。

1 煤气化装置废锅磨损因素分析

废锅又称余热锅炉或合成气冷却器,在煤气化工艺中,废锅换热面的磨损主要是冲刷磨损,合成气中夹杂的大量固体颗粒随着气体的流动对废锅换热面造成气固两相流的冲刷磨损,导致表面材料严重破坏。

废锅磨损是一个非常复杂的现象,其磨损的原因主要有以下3种:

(1)废锅内部结构复杂,流场扰动强烈

废锅内部结构复杂,其压力壳体内布置有3~4段换热器,每段换热器由不少于3圈水冷壁盘管组成。气固两相在其内部流场扰动强烈,每层盘管都会与含固合成气接触、碰撞、折流、再碰撞,如此反复进行。尤其是固体飞灰颗粒在高速流过间隙较小的3圈水冷壁盘管时,会对盘管迎风面和内壁面造成强烈的冲刷和撞击,致使换热面磨损[6]。

(2)合成气温度降低,含灰颗粒的硬度增大

合成气在经过废锅受热面换热后,温度逐渐降低,合成气中携带的飞灰颗粒温度随之降低,飞灰颗粒硬度会进一步提高,在流通截面狭窄的废锅通道内,飞灰颗粒更容易撞击到受热面上,坚硬的颗粒对换热管面的切削作用大,受热面磨损程度严重[7]。

(3)含灰合成气流速高,磨损加剧

由于废锅磨损主要是飞灰颗粒与换热面的撞击或摩擦造成的[8],因此颗粒的速度越大,撞击或摩擦的动能就越大,磨损越严重。通常,磨损量与输送气流速度的n次方成正比例增长关系。如果气流的速度太低,则被输送的物料就会沉积在管道中,堵塞管道。因此,合理选择气流速度是保证系统正常工作的关键[9-10]。实验表明,设备及管道单位截面上飞灰的动能与受热面的磨损量均与合成气流速的3次方成正比,即合成气流速增加1倍,受热面的磨损速度就增加为原来的8倍[5]。因此含灰合成气的流速对管壁磨损的影响最大。

在实际生产过程中,作为压力容器的废锅,其内部结构不能改动,而为了良好的换热降温,又不能提高合成气温度来软化飞灰颗粒的硬度,因此针对前2种磨损原因,很难找到有效的抗磨损方法。而针对第3种原因,可以通过优化工艺即降低含灰合成气流速,来减缓磨损。

2 废锅式气化工艺优化

对于气化炉和废锅而言,其设备尺寸已经定型,要想降低合成气的流速,只能通过降低合成气总量来实现。流过废锅的合成气总量由两部分决定:一是气化炉产生的合成气量,二是对高温合成气进行降温的激冷气量。气化炉产生的合成气量是由投煤量决定的,降负荷运行很不经济,所以降低流速只能通过降低激冷气量来实现。以国内某典型的废锅气化装置为例,采用一级气化,气化反应区上行的合成气温度约1 500℃,高温合成气以气化炉后的洗涤塔出口的合成气(168℃)和飞灰过滤器出口的合成气(335℃)作为激冷气(209℃),循环降温,激冷气循环倍率通常达100%~200%,装置运行功耗高,合成气总量大。为此,本文提出3种降低激冷气量的工艺优化措施(具体优化工艺如图1所示):(1)低温激冷气工艺,只从洗涤塔出口抽取合成气作为激冷气,压缩后经激冷气进口进入气化炉;(2)减温水工艺,将减温水经减温喷头喷入气化炉;(3)低温激冷气耦合减温水工艺,将前两种工艺结合,共同降温。

图1 降低激冷气量的优化工艺示意图

2.1 低温激冷气工艺

从工艺设计方面考虑,为防止合成气在长距离管道输送过程中因散热降温,致使合成气中铵盐结晶而对激冷气压缩机造成损害,通常将洗涤塔出口的低温合成气和飞灰过滤器出口的高温合成气混合,来确保铵盐始终不结晶析出。但实际生产中,铵盐经过洗涤塔湿洗后,随灰水进入水系统,不会带入气相中。因此,可以只抽取更低温度的洗涤塔出口合成气作为激冷气,既增加了冷量,又减少了激冷气压缩机做功。

如图1所示,洗涤塔出口合成气(168℃)通过分液罐分液,再经压缩机增压后(175℃),沿激冷气进口送入气化炉减温区,对高温合成气进行降温。废锅流通直径为1 424 mm,激冷气原工艺与激冷气低温工艺参数及模拟结果如表1所示。

由表1可知,原工艺中14万m3/h合成气(1 500℃)被20万m3/h激冷气(209℃)冷却至850℃,流过废锅通道的总气量为34万m3/h,此时含飞灰的气流流速为5.95 m/s。采用激冷气低温工艺,其流过废锅通道的气流总量为326 368 m3/h,气流流速为5.71 m/s;相比原工艺,气量减小了13 632 m3/h,流速减小了0.24 m/s,流速降幅4.03%。采用激冷气低温工艺,激冷气从209℃降低到175℃,单纯靠34℃的温差来实现合成气的降温,减速效果不明显。

表1 激冷气原工艺与激冷气低温工艺参数及模拟结果

2.2 减温水工艺

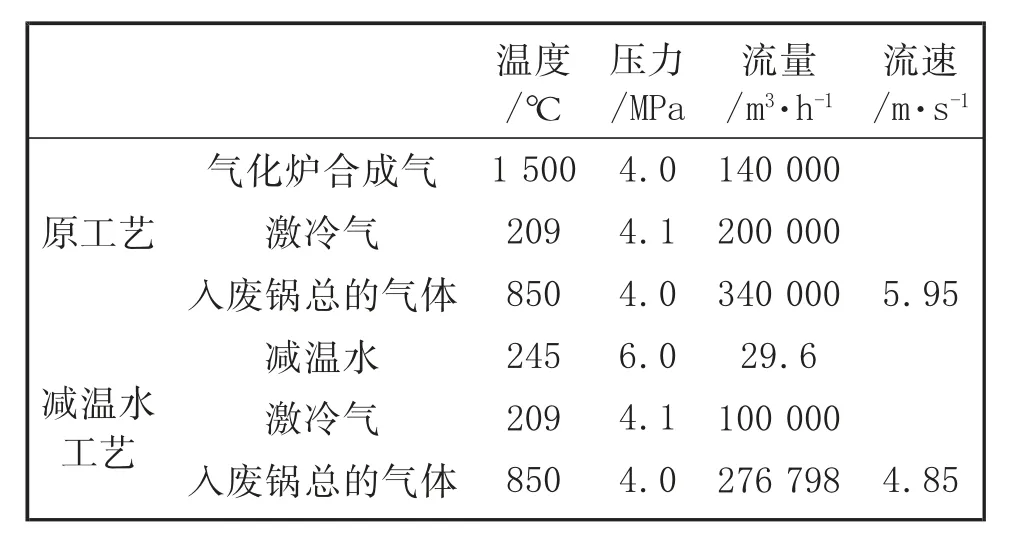

如图1所示,保持原工艺的激冷气温度不变,只在气化炉激冷气进口上部增加一层减温喷嘴,将245℃的减温水以雾化液滴的形式送入减温区,利用水的汽化来吸收高温合成气的显热,从而到达降温的目的。激冷气原工艺与减温水工艺参数及模拟结果如表2所示。

表2 激冷气原工艺与减温水工艺参数及模拟结果

由表2可知,采用减温水工艺,在原工艺的激冷气温度不变、气量减少一半(10万m3/h)的基础上,增加了29.6 m3/h的减温水(245℃),即用29.6 m3/h的减温水替代了10万m3/h的激冷气(209℃)。其流过废锅通道的气流总量变为276 798 m3/h,气流流速降为4.85 m/s;相比原工艺,气量减小了63 202 m3/h,流速减小了1.10 m/s,流速降幅18.49%。这种工艺利用了减温水的汽化潜热,替代了大量的激冷气量,从而使气流流速大幅度降低,抗磨损效果较明显。

2.3 低温激冷气耦合减温水工艺

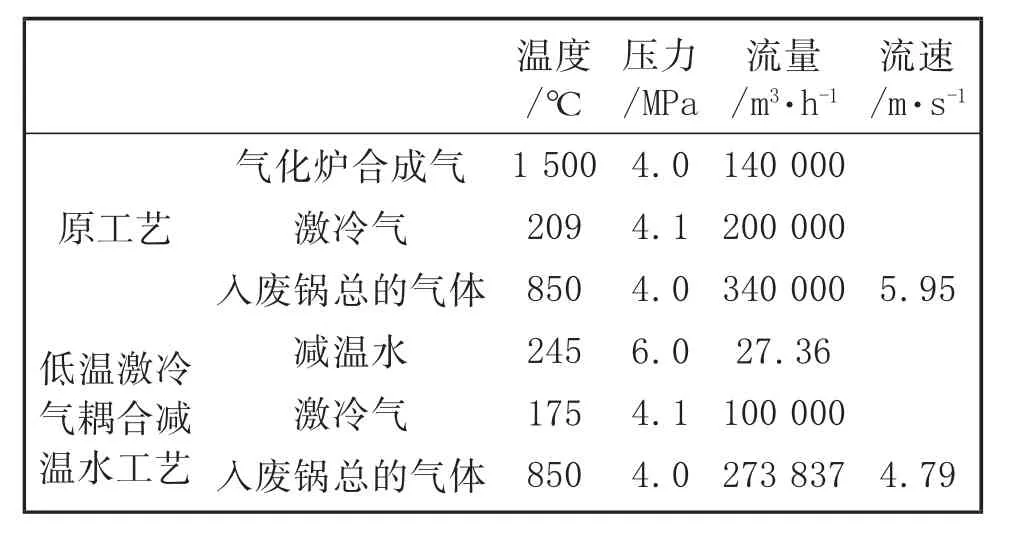

为了使减速效果更明显,在减温水工艺的基础上,将209℃的激冷气改为175℃的激冷气,流量保持原工艺的一半,同时喷入减温水。利用低温激冷气和减温水的双重降温效果达到降温的目的。激冷气原工艺与低温激冷气耦合减温水工艺参数及模拟结果如表3所示。

表3 激冷气原工艺与低温激冷气耦合减温水工艺模拟结果

由表3可以看出,低温激冷气耦合减温水工艺用27.36 m3/h的减温水替代了10万m3/h的激冷气(209℃),其流过废锅通道的气流总量变为273 837 m3/h,气流流速降为4.79 m/s;相比原工艺,气量减小了66 163 m3/h,流速减小了1.16 m/s,流速降幅19.50%,减速效果明显。但相比于减温水工艺,气量减小了2 961 m3/h,流速减小了0.06 m/s,流速降幅1.24%,减速效果不明显。

2.4 工艺优化后的抗磨性能评估

综上所述,3种优化工艺都降低了合成气总量和流过废锅的换热面的气流流速,合成气携带飞灰穿过废锅3层盘管时,相应的磨损速度也随之降低。由于飞灰流速的3次方与受热面的磨损程度成正比,所以以原工艺的磨损程度为基准,改进后工艺的磨损程度可以用式(1)表示:

式中,η1为原工艺废锅的磨损程度,%;η2为改进工艺废锅的磨损程度,%;v1为原工艺流过废锅的气流速度,m/s;v2为改进工艺流过废锅的气流速度,m/s。

通过公式(1)计算,可对3种优化工艺的磨损程度进行评估。假定原工艺在总气量34万m3/h,流速5.95 m/s的情况下,磨损程度为100%,那么:低温激冷气工艺在总气量32.6万m3/h、流速5.71 m/s的情况下,磨损程度为88.4%;减温水工艺在总气量27.7万m3/h、流速4.85 m/s的情况下,磨损程度为54.2%;低温激冷气耦合减温水工艺在总气量27.4万m3/h、流速4.79 m/s的情况下,磨损程度为52.2%。

这3种优化工艺分别可以减缓11.6%、45.8%、47.8%的磨损程度,减温水工艺和低温激冷气耦合减温水工艺的抗磨损效果较原工艺最为明显,减温水工艺和低温激冷气耦合减温水工艺之间的抗磨损程度相差2个百分点。这是由于在减温水占主导减温作用的时候,采用更低温(温差34℃)的激冷气是没有相变的物理降温方法,其提供的冷量有限,降温效果没有减温水汽化吸热这种降温方法明显,所以二者流速和磨损程度相差不大。

3 结 论

3.1 降低气流流速是缓解气流床煤气化技术中废锅磨损的有效方法。

3.2 低温激冷气工艺、减温水工艺和低温激冷气耦合减温水工艺3种抗磨损的优化措施均可不同程度减缓含灰合成气对气化炉废锅的磨损。

3.3 相比于原工艺,低温激冷气工艺依靠更低温度的激冷气来实现合成气的降温,对总气量的替代量为13 632 m3/h,流速减小了0.24 m/s,流速降幅为4.03%,可对废锅减缓11.6%的磨损程度。

3.4 相比于原工艺,减温水工艺利用了减温水的汽化潜热,对总气量的替代量为63 202 m3/h,流速减小了1.10 m/s,流速降幅为18.49%,可对废锅减缓45.8%的磨损程度,抗磨损效果较明显。

3.5 相比于原工艺,低温激冷气耦合减温水工艺既利用了更低温度的激冷气,又利用了减温水的汽化潜热,对总气量的替代量为66 163 m3/h,流速减小了1.16 m/s,流速降幅为19.50%,可对废锅减缓47.8%的磨损程度,抗磨损效果更明显。

3.6 减温水工艺和低温激冷气耦合减温水工艺之间的抗磨损程度相差2个百分点,主要原因是在减温水占主导减温作用的时候,采用没有相变的物理降温方法,替代的激冷气量较少,所以二者流速和磨损程度相差不大。在实际工业生产中,可根据经济性和工况调整,灵活地选择这3种工艺方式。