某型机分流头补偿器漏油故障分析

2020-11-24樊智敏郭辉姚志强马艳萍

樊智敏, 郭辉, 姚志强, 马艳萍

(中航飞机股份有限公司 长沙起落架分公司,陕西汉中723000)

0 引 言

前轮转弯控制系统利用液压驱动,起到控制飞机地面滑行、转弯、着陆时小角度航向修正及前轮减摆作用。分流头作为飞机起落架前轮转弯控制系统关键核心元部件,在外场使用过程中多次发生补偿器部位漏油现象[1-2]。经分解发现:分流头壳体内装的补偿器活塞用于活动密封的胶圈磨损严重,已呈现不规则几何截面,壳体内孔及补偿器活塞外圆呈现偏磨痕迹。分流头补偿器漏油,直接影响起落架前轮转弯操纵系统平稳性。

1 分流头补偿器主要功能

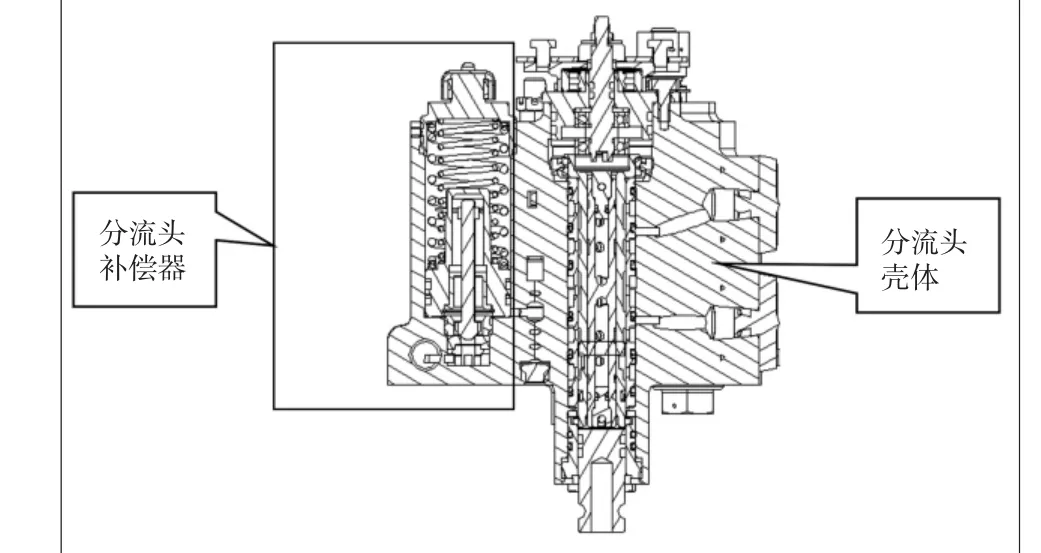

分流头补偿器安装在起落架前轮转弯操纵系统的壳体中,由补偿器活塞、弹簧、胶圈等元件组成。当前起落架分流头系统回油时,回油压力推动补偿器活塞运动,对补偿器进行充油。在回油液压和弹簧的作用下,使补偿器活塞达到平衡状态(如图1)。当起落架在滑行过程中操纵转弯时,回油压力产生波动,补偿器活塞会产生上下往复运动,油液与弹簧构成的液压阻尼系统,吸能消颤,保证其具有良好的运动姿态[3-4]。

图1 分流头壳体及补偿器结构图

2 漏油故障问题定位

为准确定位故障原因,彻底解决分流头补偿器漏油问题,对零件成品库补偿器元件进行尺寸排查。

1)复查补偿器活塞成品φ32f7外圆两端面与其轴线的垂直度、外圆尺寸及粗糙度等,并记录实测值,如图2、表1所示。

2)复查分流头壳体成品φ32H7内孔底端面与其轴线的垂直度、内孔尺寸、粗糙度等,并记录实测值,如图3、表2所示。

3)复查弹簧制成品两端面平行度,并记录实测值,如表3所示。

综合上述复查结果:补偿器涉及的主要零件——补偿器活塞、分流头壳体、弹簧等,其尺寸精度、粗糙度、形位公差等均符合工程图样要求。由此看来,零件的加工质量不是造成产品使用过程中偏磨的主要因素。

图2 补偿活塞

图3 安装补偿器部位的壳体剖视图

3 漏油故障形成机理分析

偏磨是壳体和活塞损伤,加剧密封件磨损失效,造成漏油故障的直接原因。

表1 补偿活塞尺寸复查

表2 壳体尺寸复查

表3 弹簧垂直度与平行度实测数据

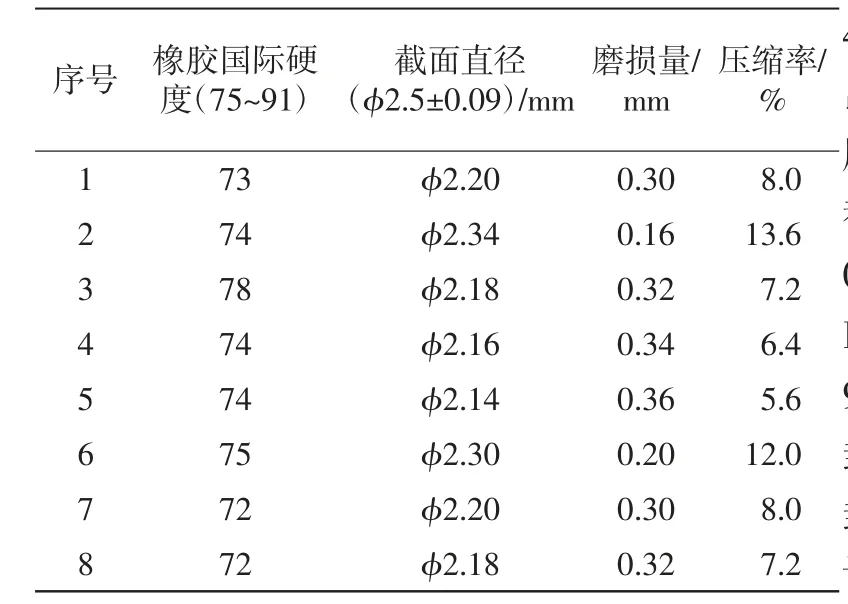

补偿器活塞运动过程中是以压缩弹簧为导向,而压缩弹簧的力与轴线有一定角度,即存在侧向分力。活塞与壳体配合面较短(活塞直径为φ32 mm,配合面长度为18 mm,长径比为0.56),加之配合面之间间隙量0.025~0.075 mm,容易造成偏磨现象;其次,起落架在滑行及转弯过程中补偿器活塞运动频率很高,加快了胶圈磨损速率。根据设计选材知,密封圈材料为5180F胶料,该材料供应状态的硬度一直偏低,对胶圈的密封耐磨性有一定的影响。对故障胶圈(1S243-028-032-25-1-013)的有关要素进行测量,如表4所示。

从表4 可以看出,胶圈磨损基本都大于0.3 mm。HB/Z 4-95 O型密封圈及密封结构的设计要求规定其压缩率为18%~22%,经过计算得知,分流头补偿器安装的胶圈,其理论压缩率为20%,而表4中故障件的压缩率已远低于该值。按照航标HB/Z 4-95的规定[5],外部活动密封的最小允许压缩率为11%,分流头补偿器漏油原因为密封圈长期使用,磨损后密封失效所致。

表4 胶圈有关要素表

分流头壳体表面处理要求硬质阳极化的厚度为7~18 μm,而一般运动情况下的硬质阳极化厚度控制多为40~60 μm,分流头壳体使用过程中容易因摩擦造成硬阳层缺损,从而导致壳体内孔表面划伤,进一步加剧胶圈磨损。

4 纠正措施

依据上述故障机理分析,制定了工艺改进措施,以减少导致补偿器活塞与分流头壳体偏磨的因素。具体措施如下:补偿器活塞外圆尺寸φ32f7-0.025-0.050、粗糙度Ra0.4 μm,按φ32-0.025-0.035、Ra0.2 μm采用研磨加工的方法进行控制;外圆上两处胶圈槽口棱边在研磨前用240#以上砂布抛光,按不大于R0.1控制,禁止使用任何硬质刀具加工;分流头壳体上补偿器内孔尺寸φ32H7+0.0250 ,按φ32+0.0150 采用研磨加工的方法加工、控制;弹簧图样中要求的“沿水平放置的弹簧在垂线方向上的偏差不大于2 mm”按不大于1 mm加工、控制。

5 结 论

结合厂内历年的产品试验情况、外场修理情况及产品出现故障的频次,可以确定分流头补偿器漏油是其产品结构及其工作状况和环境条件决定的。对制造过程中的工艺进行改进,特别是对补偿活塞、安装补偿器部位的壳体、弹簧、胶圈进行管控,大大降低漏油故障的发生,且工艺措施切实可行。