基于虚拟试验的工程机械驱动桥桥壳疲劳设计

2020-11-24吴慧杨军

吴慧,杨军

(1.广西机电职业技术学院,南宁530007;2.广西玉柴机器股份有限公司,广西 玉林537005)

0 引 言

驱动桥桥壳是某工程机械的重要零件之一,其一方面支承整机重力,另一方面将路面的反作用力传递给车架。桥壳不仅承受静载荷,由于路面状态经常发生变化,更多承受的是交变载荷,疲劳破坏成为主要的失效模式。因此,疲劳强度必须在桥壳设计阶段加以考虑并达到设计要求。

国家机械行业标准JB/T 5928-2014《工程机械驱动桥试验方法》[1]对工程机械驱动桥壳垂直弯曲疲劳试验方法做出了详细规定。此外,JB/T 5927-1991《工程机械驱动桥测试技术指标中》[2]规定,驱动桥壳垂直弯曲疲劳寿命不得少于25万次。

本文以某煤矿工程机械驱动桥壳为研究对象,以国家机械行业标准规定的试验方法为基础,建立虚拟桥壳疲劳台架试验模型,采用有限元法结合经典疲劳理论对其疲劳寿命进行分析。

1 疲劳分析理论

疲劳试验通常需要在产品制造完成后进行,并且所需时间较长,而疲劳分析的主要目的是降低产品研发对于大量实物试验的依赖,从而减少研发成本。基于虚拟仿真技术的发展,在产品研发阶段,可以评估产品的疲劳寿命是否达到设计目标。重要的是,产品试验前就可以确定设计薄弱位置,并加以改进,极大节省了研发资源,并且在后续试验阶段可以确定需要监测的关键位置。

影响疲劳寿命的因素很多,主要分为工作条件、零件状态和材料性质。工作条件主要是载荷和环境的影响;零件状态主要包括零件尺寸、加工因素(如热处理、表面粗糙度、刀痕造成的缺口等),零件状态影响的分散性较大;材料性质主要是化学组成元素、金相组织和材料内部缺陷。

目前,常用的疲劳寿命分析理论有名义应力法、应力应变场强法、局部应力应变法等。本文研究对象为驱动桥壳,疲劳寿命通常在20万次以上,属于高周疲劳,因此选择较适用于高周疲劳的名义应力法进行分析。

名义应力法是经典的疲劳分析方法,该方法的观点是以材料或零件的S-N曲线为基础,将研究对象疲劳危险点的应力值与名义应力进行对比,结合载荷谱的循环统计结果及疲劳累积损伤理论,从而估算疲劳寿命。名义应力法的分析步骤如图1所示。

其中,疲劳累积损伤理论线性疲劳累积损伤理论、修正的线性疲劳累积损伤理论和非线性疲劳累积损伤理论。假如疲劳载荷处于高周疲劳区(一般为105次循环以上),常采用Miner线性疲劳累积损伤理论进行求解;假如疲劳载荷处于低周疲劳区,则采用修正的线性疲劳累积损伤理论;非线性疲劳累积损伤理论常用于二级加载条件的疲劳分析,不适合等幅和随机加载分析。

图1 名义应力法分析步骤

本文研究对象是基于台架试验的驱动桥壳疲劳寿命分析,疲劳载荷属于高周疲劳的等幅载荷,因此应用Miner线性疲劳累积损伤理论进行计算。

Miner线性疲劳累积损伤理论描述如下[3]:

1)一个应力循环造成的损伤为

式中,循环次数N为对应于当前载荷水平σ的疲劳寿命。

2)在等幅载荷条件下,n个循环造成的损伤为

显然,当循环载荷的次数n等于其疲劳寿命N时,即发生疲劳破坏。由式(2)得到D=1。

2 疲劳寿命分析

2.1 有限元静力分析

疲劳分析需要确定桥壳的危险部位及该部位的名义应力与应力集中系数,对于复杂几何形体,应用有限元法进行计算较方便快捷。

在有限元软件中建立桥壳疲劳台架试验模型,如图2所示。约束底座,在两端工装轮胎中心距位置上施加垂直疲劳载荷的最大值。根据国家标准的规定,载荷的最大值可按公式P=kG计算。式中:G为额定桥荷;k为动载系数,对于工程机械,k值一般取2。

图2 桥壳疲劳分析模型

计算结果如图3所示,应力最大值为417 MPa,位于轮边轴颈处,此处由于存在加工圆角导致应力集中。台架试验贴应变片处的应力值如图4所示。

图3 桥壳最大应力

2.2 疲劳寿命分析

图4 贴应变片位置应力值

疲劳寿命分析基于有限元法,应用名义应力法及疲劳累积损伤理论进行计算[4]。将有限元计算结果导入疲劳分析软件,并设置台架疲劳载荷谱、材料S-N曲线。疲劳分析需要将材料S-N曲线修正为零件S-N曲线,通常引入疲劳缺口系数K、尺寸系数ε、表面质量系数β、加载方式C等因素进行考虑[3]。

式中:σa对应于材料S-N曲线的应力;Sa对应于零件S-N曲线的应力。

如果实际施加的疲劳载荷的平均应力不等于0,还需要修正平均应力,根据经验,Goodman修正公式对于脆性金属的试验结果吻合较好,适用于本次分析。

疲劳计算结果如图5所示,读取疲劳寿命值时,不应取模型边缘或尖点的值。计算结果显示寿命值为52.6万次,疲劳破坏位置与静强度最大应力位置相同。

2.3 弯曲疲劳台架试验

按JB/T 5928-2014《工程机械 驱动桥 试验方法》的规定放置桥壳。固定车架安装板位置,两端通过龙门架上的液压油缸给桥壳进行疲劳加载,且载荷作用在轮胎中心距位置,桥壳疲劳试验如图6所示。

在关注位置贴应变片检测,如图7所示。缓慢加载至最大载荷值,读取应变片测试值,与有限元计算结果进行对比,结果如表1所示。

图5 桥壳疲劳寿命计算结果

图6 桥壳疲劳试验

图7 应变片贴片位置

表1 试验与计算应力对比情况 MPa

由表1可知,有限元计算结果比台架测试值大,大部分测点台架测试值与有限元计算结果偏差在10%以内。测点2偏差较大,将近50%,由于与测点2对称的测点4偏差值并不大,因此测点2的测试值估计存在测试偏差,或是加工制造偏差。测点1、测点5两点危险部位测试值与计算值偏差不大。

静载标定后进行脉动疲劳加载,利用应变仪及示波器进行监测,直至桥壳断裂。试验结束,2根桥壳断裂时的寿命分别为61万次和63万次,断裂位置与计算结果一致,如图8所示。但测试寿命值与计算结果有一定偏差,这是由于计算所用的材料疲劳数据是估算的,与实际情况存在误差。另外,算法中很多参数的选取依赖于经验,这些参数对疲劳寿命都较为敏感。

3 桥壳改进

3.1 设计改进

桥壳疲劳寿命值达到国家标准的规定,但基于对产品性能提出更高要求,制定了100万次的疲劳寿命指标,因此需要对设计进行改进。

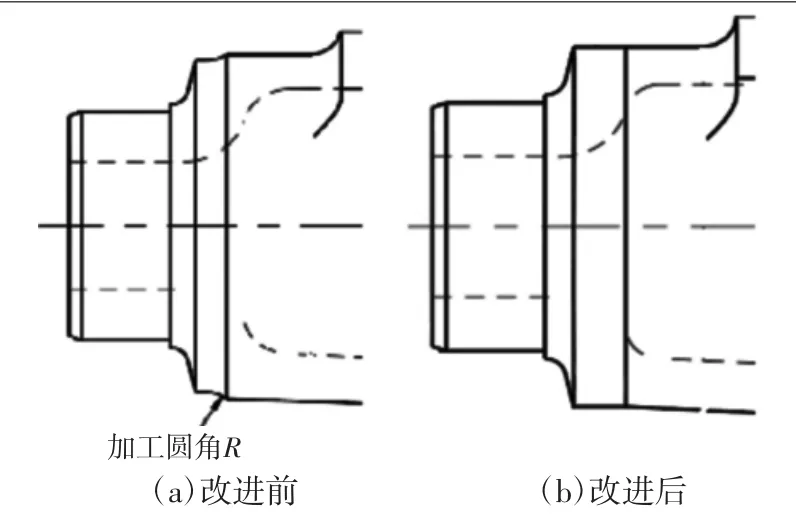

由疲劳寿命的影响因素可知,缺口效应、表面粗糙度等因素对疲劳寿命有重大 影响,针对桥壳疲劳破坏 位置,提出的改进方案为平滑过渡,取消桥壳端部加工圆角;其次是零件表面质量的影响,取消轴颈加工工序,消除加工刀痕,改善表面粗糙度以提高疲劳寿命;此外,增加薄弱位置的材料,也可以起到增加材料截面系数、提高危险截面强度的作用。

图8 桥壳疲劳断裂位置

图9 桥壳改进方案

3.2 改进验证

改进后计算结果如图10所示。最大应力值由417 MPa下降为272 MPa,下降幅度为35%,最大应力仍然位于桥壳两端部。

图10 改进桥壳应力分布

将有限元结果文件导入疲劳分析软件,计算改进后的桥壳疲劳寿命,计算结果显示,疲劳寿命值为141万次,疲劳破坏位置与静强度最大应力位置相同,如图11所示。同样条件下进行弯曲疲劳台架试验,改进后的2根桥壳疲劳寿命分别为112万次和131万次,断裂位置与计算结果一致,疲劳寿命平均值提高了96% ,达到设计要求。

图11 改进桥壳疲劳寿命

4 结 语

1)建立虚拟桥壳弯曲疲劳台架试验模型,基于有限元的名义应力疲劳分析方法,计算出桥壳静强度最大应力值和疲劳寿命值;

2)通过对桥壳进行设计,改进后静强度和疲劳寿命都有显著提升,桥壳疲劳寿命均值提高了96%;

3)CAE计算结果经过疲劳台架试验验证,保证计算结果的准确性。