面向白车身的三坐标测量路径自动规划研究

2020-11-24谷庆

谷庆

(上汽通用汽车有限公司 整车制造工程部,上海201201)

0 引 言

白车身尺寸精度是车身装配质量的量化表现,直接影响到整车的密封、噪声、动力性和外观等。对白车身关键功能点的尺寸进行检测确保其符合质量标准是制造过程中必不可少的环节,常用的测量设备按检测方式可以分为接触式和非接触式。在汽车行业中,接触式设备以双臂式三坐标测量机为代表,非接触式设备主要包括Vision激光测量、蓝光点云测量等[1-2]。三坐标测量机通过触发零件表面获得精度高的尺寸信息,往往作为非接触式测量设备的对标样本,但其检测效率低、自动化程度不高一直是工程中亟需解决的难题。本文通过对三坐标测量原理的介绍和实际检测路径规划难点的剖析,结合路径规划所涉及算法的研究,探究如何实现面向白车身的三坐标测量路径自动规划。

1 三坐标测量系统

双臂式三坐标测量机是大型结构件常用的检测设备,其工作空间大、双臂配合、测头搭配种类多、探针形状多样等特点能够满足大型复杂结构件的检测要求。通过离线软件编程获得遍历所有测量特征同时符合测量标准的白车身尺寸检测路径,现场驱动双臂式三坐标测量机进行测量从而获得关键功能点的尺寸信息,再利用监控报警软件处理测量获得的尺寸数据进行车身质量预警,从而实现关键测点和自由型面的尺寸控制。

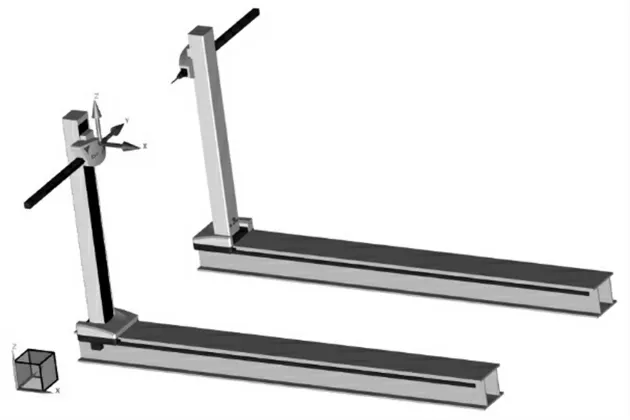

双臂式三坐标测量机是五轴触发式测量设备,由沿X、Y、Z轴移动的机械臂和绕两轴转动的测头组成。通过机械臂空间移动靠近测量特征所在位置,测头转动保证测量特征的检测可达性,测头在较大的范围内旋转使得车身内外表面及特殊矢量方向的特征尺寸信息能够被采集。双臂式三坐标测量机结构如图1所示。

图1 三坐标测量机的结构

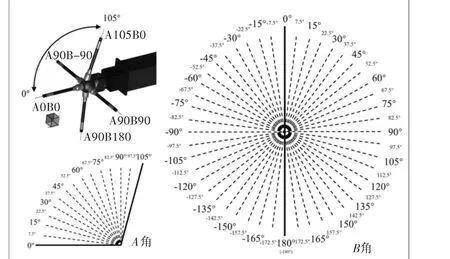

测头由感应器、探针、接长杆和连接传输零件组成,绕与车身坐标系X轴平行的方向转动构成A角,A角的转动范围是0°~105°,绕与车身坐标系Y轴平行的方向转动构成B角,B角的转动范围是-180°~180°,其中,A、B角的转动过程是以7.5°为一个分度。测头转动范围如图2所示。

图2 测头转动范围示意图

对白车身测量特征进行检测时,三坐标测量系统按照如下步骤对尺寸信息进行采集:1)机械臂在三维空间高速移动使探针靠近测量特征;2)根据测量特征的矢量方向调整测头的姿态以满足测量标准;3)机械臂高速移动使探针尖部(即红宝石)到达测量特征的逼近点;4)根据测量特征的检测要求按一定路径线对特征进行低速检测从而获取尺寸信息;5)检测完成后低速移动到回退点;6)测量机继续移动到下一个测量特征重复上述操作完成所有测量特征尺寸信息的采集。上述三坐标测量机的检测原理如图3所示。

图3 三坐标测量机检测原理

2 测量路径自动规划

现有项目中的测量路径规划严重依赖人工经验,规划周期长,结果无法量化,往往会存在规划路径在实际检测过程中不能满足生产节奏而再次优化的困扰。因此,将人工经验转变为自动化系统,研究自学习的方法寻找遍历所有测量特征的无碰撞路径成为唯一可行的方向,同时根据现场实际运动参数预测测量路径的检测总时间可以避免二次规划的风险,通过优化算法可以尽可能缩短检测总时间,实现提高检测效率、降低检测成本的目的。

2.1 自动规划思路

研究学者对于简单结构件的检测路径规划研究主要存在两种思路:其一,先进行路径规划再对碰撞路径进行规避,这类思路与现有的基于人工经验的方法较为类似,按照一定的要素对测量特征进行路径规划从而得到某一要素最小情况下的最优测量特征排列顺序,再进行碰撞检验,如果存在碰撞情况即对其进行规避;其二,先寻找特征间无碰撞最优路径再规划遍历所有测量特征的全局路径,通过一定规则获得任意两测量特征间的无碰撞路径并计算所需运动时间,再将路径规划问题转化为旅行商问题(TSP)进行解决,从而获得较优的测量路径。

第一种思路能够在较短的时间内获得测量路径,在简单结构件中表现良好,但是面向白车身这类由复杂薄板件焊装而成的大型结构体时表现不尽如人意,往往前期路径规划效果较好,但后期为规避碰撞而添加移动点或改变转动角度等操作会严重影响最终的测量路径结果。第二种思路先进行碰撞检测和规避获得任意两特征间的最优无碰撞路径,再根据优化算法将单一路径进行串联,从而获得遍历所有测量特征一次的无碰撞最优路径,但是这类方法需要较长的计算时间。

无论是哪种思路,实现测量路径自动规划必须要考虑测量机移动过程中的碰撞检测与碰撞规避的问题。本文将介绍现有碰撞检测算法与如何实现自动规避。

2.2 碰撞检测算法

在三维空间中,层次包围盒法是进行物体碰撞检测的有效方法,利用体积较大的空间几何体把复杂的待测物体包围起来,再利用相交测试或投影的方法进行计算判别。根据包围盒生成方法的不同,常用的包围盒法可以分为:球形包围盒检测、轴向包围盒(AABB)检测、方向包围盒(OBB)检测、离散方向多面体(K-dop)检测等[3],这些算法根据自身的特点分别在不同的场合具有良好的效果。方法原理如图4所示。

图4 层次包围盒法

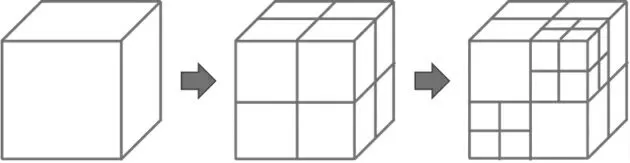

八叉树法也是碰撞检测的有效算法,利用正方体对待测物体进行包络,将正方体等分成8个小的正方体,如果小的正方体内部存在待测物体则保留,否则舍弃,反复进行分割操作使得包络体尽可能接近待测物体的形状,再利用相交测试的方法进行碰撞与否的判别。方法原理如图5所示。

图5 八叉树法

射线追踪法是将探针的移动过程转化成线与面的交点计算,探针的运动轨迹被认为是一条直线,待测物体被分为多个平面,通过空间几何运算判断是否存在交点,如果存在则认为发生碰撞。方法原理如图6所示。

图6 射线追踪法

轴向包围盒法、八叉树法和射线追踪法都适用于白车身测量过程中的碰撞检测。轴向包围盒法简单高效,适用于机械臂运动过程中的碰撞判别;八叉树法具有较高的检测精度,适用于测头的转动与移动过程中的碰撞检测;射线追踪发精度更高,适用于探针在转动和移动过程的碰撞检测。对于复杂结构的白车身而言,碰撞检测的精度尤为重要,如果未能检测到碰撞则会在实际过程中损坏设备,包围盒太过粗犷时容易导致没有碰撞的过程被认定为发生碰撞,则需要进行碰撞规避,造成最终的测量总时间过长。通过结合轴向包围盒法、八叉树法和射线追踪法进行碰撞检测,实现白车身测量过程中的碰撞检测[4]。

2.3 碰撞规避

现有的研究中通过设置安全平面来进行碰撞规避,测头采集特征信息后都退回到安全平面再进行下一测量特征的检测。此类方法在简单几何体或单一零件中表现较好,在白车身的检测中则不适用。

通常情况下,将人工经验转化为规则运用到碰撞规避是最为有效的方法。常用的规则包括以下3种方式:1)沿测量特征的矢量方向添加移动点;2)寻找测量特征的中点再根据一定规则添加移动点;3)沿X、Y、Z轴移动至下一特征所在平面设置移动点。此外还可以利用现有的智能算法进行无碰撞路径的搜寻,如研究较多的A*算法等。

2.4 路径规划

本文采用思路二的方法进行路径规划。通过2.2节和2.3节的算法获得两两特征间的无碰撞检测路径,代入运动参数可以获得无碰撞路径的时间。

旅行商问题是一个NP难的问题,旅行商需要到N个城市推销商品,可以从任意一个城市出发,遍历所有城市后回到起始城市,要求走过的路程最短。

在白车身测量路径规划中,任意两特征间的无碰撞路径所需时间即为城市之间的路径,探针需要遍历所有特征最终回到起始位置,要求测量的总时间最短,因此可以将白车身测量路径规划问题转化为旅行商问题进行解决。

由于白车身上布置的测点数目众多(大于1000个),利用遍历所有路径的方法。常用的解决旅行商问题的智能算法包括遗传算法、模拟退火算法、蚁群算法、粒子群算法、神经网络等[5-6],它们的基本思想是通过生成新的路径,按照一定概率判断是否接受新路径,通过不断缩小接受概率实现收敛,最终获得测量总时间最短的检测路径。

2.5 DMIS格式转换

自动规划系统生成的路径包括测量特征信息、移动点信息、转动角度信息及接长杆尺寸信息等。在DMIS语句中,针对上述信息都有固定的语言格式,通过信息的差值最终可以获得完整且可运行的DMIS语句。其中,对于不同测量特征,如面点、棱边点、圆孔、外圆、圆槽、方槽等,不同特征的语言格式也不同,需要加以区分。最后加上表头文件就可以移交车间进行实际测量。

2.6 离线软件验证

将生成的DMIS文件导入到离线编程软件中进行验证。验证结果如图7所示。

图7 离线软件中验证

3 结 语

三坐标测量因其较高的检测精度具有存在的必要性,但人员和时间的投入降低了其优势,因此研发面向白车身的测量路径自动规划系统能够减少成本的投入、提高检测的效率,同时优化测量路径可以留出更多的时间用于工程中的特殊测量。但三坐标测量机类型繁多、白车身结构复杂,三坐标测量路径自动规划系统的通用性和准确性还有待于进一步研究探索。