混动变速箱P挡驻车机构设计常见失效形式

2020-11-24郑利洲

郑利洲

(广州汽车集团股份有限公司 汽车工程研究院,广州511434)

0 引 言

近年来随着国内越来越重视环境污染问题,使得新能源汽车行业的发展突飞猛进,各大汽车公司在新能源汽车的研发方面都投入了巨大的人力财力。相较于纯电动汽车续航里程问题和传统动力汽车尾气排放问题,混合动力汽车能较好兼顾两者优势,提高续航里程,还能有效降低整车油耗、减少尾气排放。

以普锐斯、沃兰达车型为代表的专用变速箱较早已应用于混合动力汽车上,国内各大汽车厂家近几年都有相关的研发。混动变速箱是一种集成了油电两用变速箱的结构形式,功能上具有自动变速箱的特点。与自动变速箱的结构一样,同样配置了P挡驻车机构。本文针对P挡驻车机构在设计、试验过程中遇到的一些设计缺陷,进行问题分析并提出相应的改善措施。

1 驻车机构常见失效形式

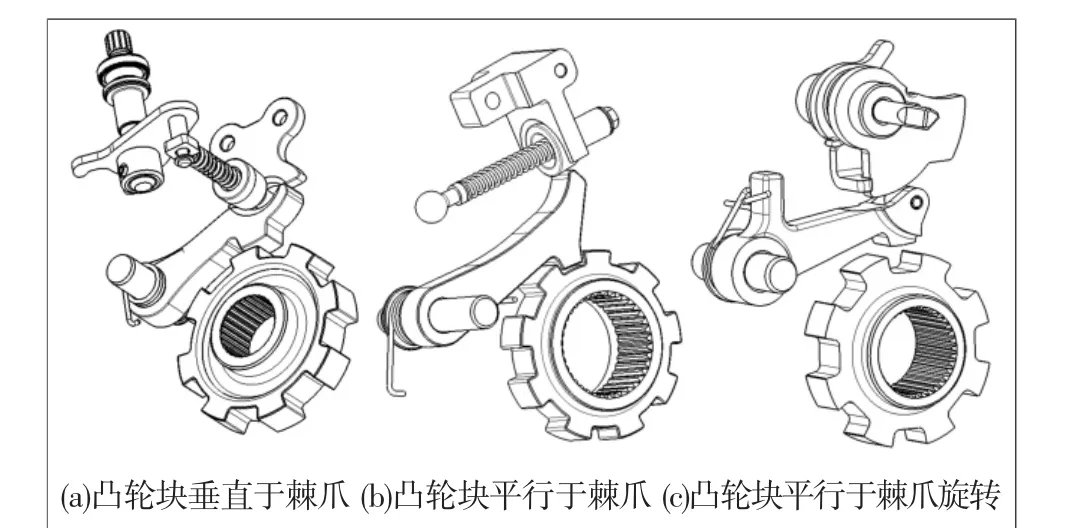

常见的P挡驻车机构一般由棘轮、棘爪、凸轮块、回位弹簧、导块几个关键部分组成。由于个体空间位置不同,设计上可能会存在差异,但原理基本相同。图1所示为常见的几种P挡驻车机构的结构形式。挂P挡时,凸轮块移动(或转动)下压棘爪与棘轮啮合。如棘轮棘爪处于齿对齿状态时,凸轮块旁边圆柱弹簧(或扭簧)被压缩,使棘轮棘爪始终处于啮合状态。只需有少量位移便自动卡入齿槽。解P挡时,凸轮块后移(或反转),回位弹簧弹力使棘爪回位,棘轮棘爪自动脱开,完成解挡。

P挡驻车机构设计需要满足几个目标要求:1)可靠的驻车功能;2)合适的解挡力;3)满足安全的驻车速度;4)防止意外驻车;5)驻车后安全的溜车距离等。满足这几项设计目标基本可保证驻车机构安全可靠。以下结合某款变速箱在研发过程中P挡驻车机构常见的失效形式进行简单阐述。

图1 几种常见驻车机构

1.1 坡道解挡失效

1.1.1 失效形式

车辆进行坡道驻车试验时,挂P挡车辆驻停;解P挡后车辆不会溜车,但挡位已显示为N挡。

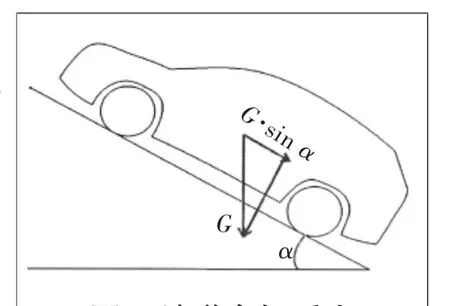

1.1.2 原因分析因为挡位已显示为“N”挡,说明驻车机构凸轮块有位移,且已完成解P挡动作,但棘爪与棘轮仍处于啮合状态,棘轮无法转动。如图2所示为车辆在坡道的受力情况。

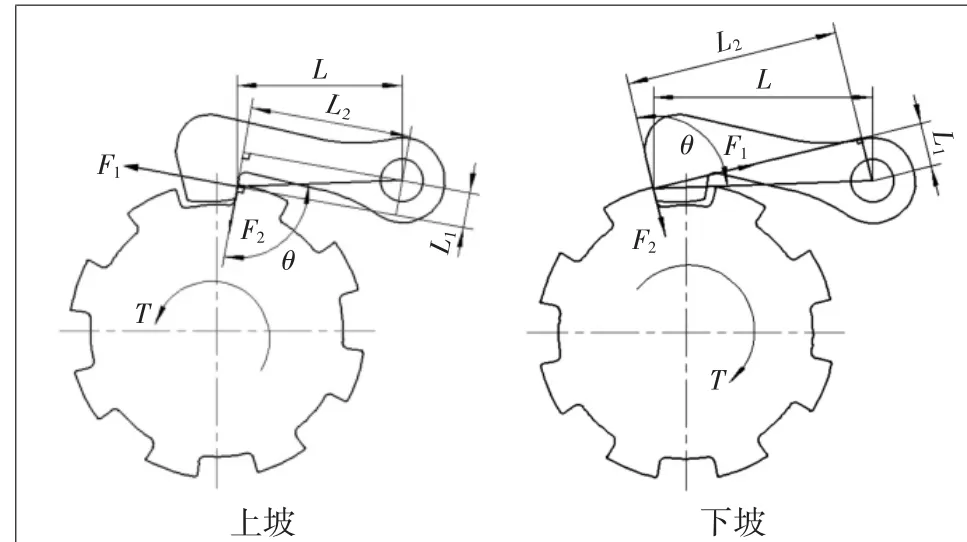

发生此现象时,凸轮块有位移,但棘爪没随凸轮块回位,可判断凸轮块已与棘爪分离,只需分析棘轮棘爪的受力情况,如图3所示。

棘轮在坡道上的转矩T=G·sin α·R/i。式中:G为整车质量;α为坡道角度;R为轮胎半径;i为棘轮到轮胎的减速比。

图2 坡道车辆受力

图3 坡道驻车棘轮棘爪的受力分析

由上述分析可知,坡道解挡失效主要原因是驻车机构执行了解挡动作,凸轮块发生了位移,但棘爪没有随凸轮联动。从而可推测是由于坡道驻车,棘爪的脱出力矩小于摩擦力矩。棘爪齿啮合角度设计不满足能脱开的关系式,坡道上棘爪不能自动脱离,从而发生解挡失效。

1.1.3 改善措施

调整棘爪啮合角度,使棘爪在坡道上驻车解挡能自动分离。

1.2 驻车凸轮推杆断裂

1.2.1 失效形式

P挡驻车机构设计需要满足作动耐久试验要求,根据不同坡道大小规定了相应的驻车次数要求。本次试验进行到2.2万次时,发生了驻车凸轮推杆断裂问题。断裂实物如图4所示。

1.2.2 原因分析

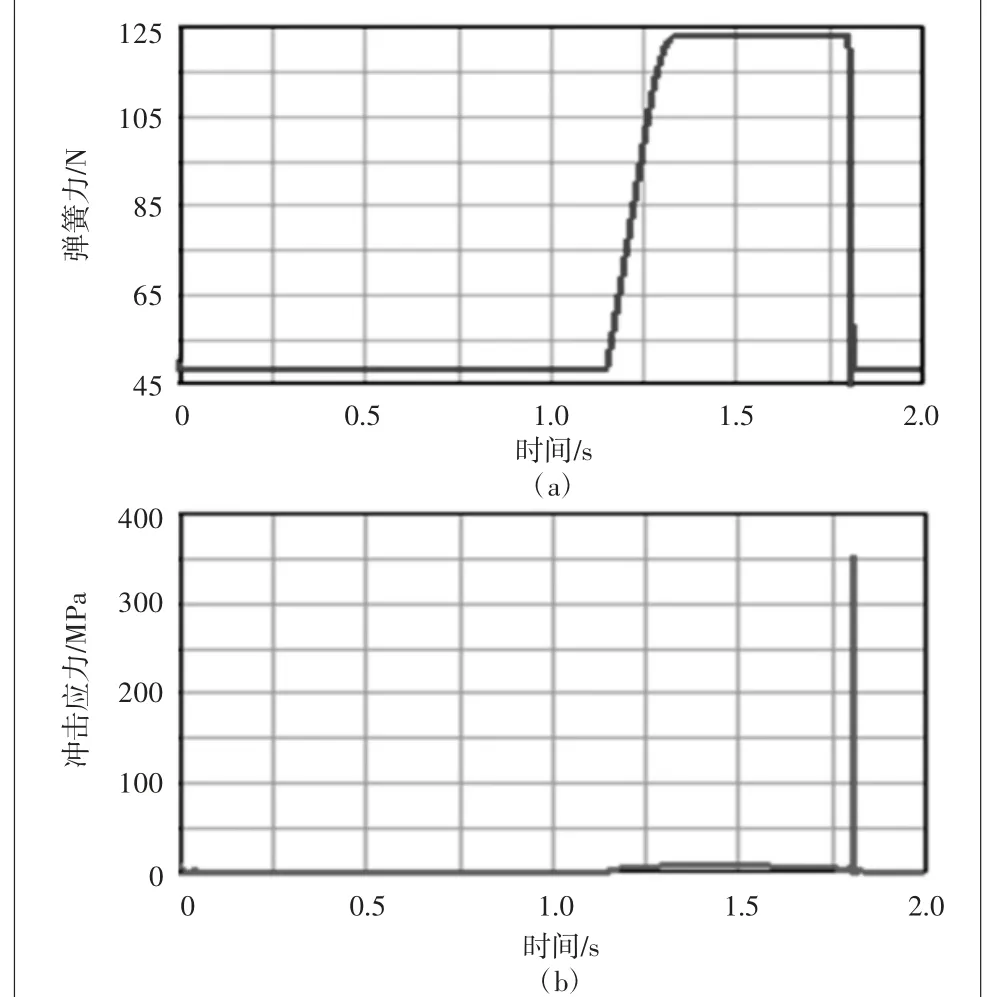

坡道驻车耐久试验过程中,棘轮棘爪基本处于齿对齿状态,此时驻车凸轮压缩圆柱弹簧。由于坡道溜车,棘轮会转过一个角度,棘爪持续受凸轮的压力会卡入到棘轮齿槽中。此过程弹簧力瞬间释放,凸轮会冲击推杆头部,如图5所示。

图4 驻车凸轮推杆断裂图

图5 推杆头部受冲击过程

已知弹簧压缩量、凸轮质量等参数,在ADAMS/view中建模并输入参数到仿真模型。根据仿真分析,压缩弹簧释放瞬间推动凸轮冲击推杆头部,使推杆受到冲击应力大小为351 MPa(如图6)。

图6 推杆头部受力仿真

推杆材料选用的是一种适合冷成型的材质SWRCH35K,此种材料的抗拉强度σb≥530 MPa,屈服强度σs≥314 MPa,硬度≤187 HB。相比仿真结果,冲击应力超过了材料屈服强度。在试验反复的冲击下,推杆发生了疲劳断裂。从实验结果来看,尽管推杆不是驻车机构中的直接受力件,但仍需要考虑足够的强度来满足驻车耐久性的要求。

1.2.3 改善措施

从批量化生产的角度考虑,推杆零件原加工工艺为冷成型→局部高频→装配铆接。由于最后需要对推杆头部进行铆接,所以需要推杆仍具有一定塑性变形的能力。为了适当提高推杆强度,在冷成型后增加热处理调质工艺,控制零件调质硬度在285~320 HV范围。另一方面,提高强度最直接的方式是增加推杆的直径。将推杆截面为5 mm×5 mm的方形更改为直径为φ6 mm的圆形。从热处理和结构两个方面的优化,大大改善了推杆强度,重新加工样件试验再无断裂情况。

1.3 导块松动

车辆在正常行驶过程中一般不会挂入P挡,但意外情况下有误操作的可能,特别是在高速行驶过程中,一旦高速行车挂入P挡,可能会发生较严重事故。那么就需要驻车机构在结构上避免这种情况发生。当车辆高于某一临界车速时,即使有挂P挡动作,由于棘轮的转动,棘爪无法直接挂入棘轮齿槽,棘爪与棘轮连续的相互撞击,发生棘齿效应。为了满足驻车机构设计可靠,设计方案必须保证即使有少量的误操作也不至于造成机构的损坏。

1.3.1 失效形式

整车试验按前进、后退各10次交替进行误操作试验,在进行第34次试验时无法驻车。检查发现驻车导块螺栓松动明显(如图7)。

1.3.2 原因分析

如图8所示,误操作试验中,棘轮与棘爪反复撞击,冲击力会通过凸轮传递给导块,导块依靠螺栓锁紧在壳体上。完全依靠螺栓锁紧导块的摩擦力抵抗冲击力。

将整车质量、驻车机构等建立运动学模型进行仿真分析发现,误操作试验时,棘轮的冲击力较大(如图9、图10)。按8.8级螺栓M8 计算,锁紧轴向力约为20 kN,锁紧产生的摩擦力约为4 kN,无法克服如此大的冲击力。通过多次的误操作试验,锁紧螺栓发生松动现象,甚至驻车失败。

1.3.3 改善措施

图7 导块螺栓松动

图8 各零件的受力

图9 向前驻车

图10 向后驻车

要解决此试验驻车失败的问题,仅仅做局部加强,比如增加螺栓公称直径,增大锁紧力矩等,效果不明显。关键是要解决导块固定方式的缺陷,不能以螺栓的锁紧力来克服棘轮的冲击力。通过分析发现,大多数变速箱中导块的固定方式均考虑了棘轮的冲击影响。在导块受到冲击方向上与壳体接触,棘轮产生较大的冲击时,这部分力可转移到壳体上,螺栓的锁紧力仅是起到辅助作用,不承担主要冲击力。通过对导块的固定结构形式进行优化,再次进行误操作试验,检查驻车机构并未发现导块螺栓松动的问题。

2 结 语

P挡驻车机构是一个较复杂的运动学机构,尽管有些厂家将其设计成模块化的总成零件,但实际很难应用在不同结构和车型上。不同的变速箱驻车机构在结构上差异很大,在结构上难免会出现一些设计缺陷。以上是针对某款变速箱在开发过程中发现的容易失效结构进行的总结,供同行一起探讨,希望在以后的设计中能加以避免。