浮钳式盘式制动器制动力矩研究

2020-11-24林玮静丁现强齐学先

林玮静,丁现强,孙 超,齐学先

(中国重型汽车集团有限公司,山东 济南 250101)

引言

经过近十年发展,国内盘式制动器产品研发和应用匹配已比较成熟,在重型载货车、客车(包括公交车车)和城市专用车上的应用逐年提高,在轻、中型载货车和客车上的应用也日渐增多。

浮钳式盘式制动器的制动气室固定在钳体总成上,并直接驱动钳体总成内部的杠杆,以实现输入力的放大。托架固定在车桥上,用于支撑钳体总成和制动块总成。钳体总成通过滑销和螺栓固定在托架上,可沿滑销自由滑动。制动气室通过杠杆放大作用,推动内侧制动块贴紧制动盘,在反作用力下,钳体总成向内侧滑动,从而带动外侧制动块压紧制动盘,形成内外侧制动块的夹紧力,产生制动力矩。

制动力矩是盘式制动器重要性能指标,其大小和稳定性直接影响车辆制动性能。盘式制动器的制动力矩涉及机械、材料学、摩擦学、热学等多方面学科,实际应用过程中,影响因素更多。

1 制动力矩

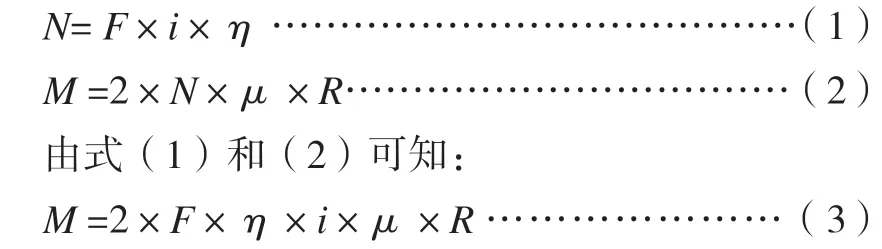

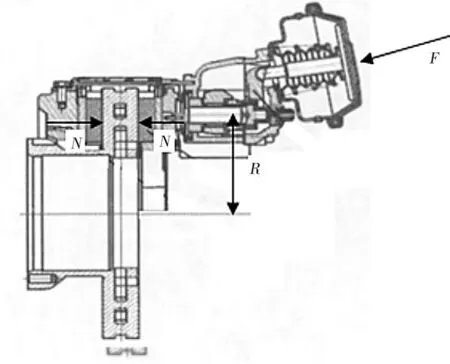

根据盘式制动器的工作原理分析制动力矩的构成要素[1],见图1。气压盘式制动器驱动源来自气室推力F,经过杠杆增力机构放大后(放大倍数称为杠杆比),由调整机构传递到制动块和制动盘的接触面(以下简称摩擦面),形成正压力N(不考虑回位弹簧的反作用力),假定制动块与制动盘接触良好,且各处压力分布均匀,制动力矩:

式中:F—气室推力;N—正压力;i—杠杆比;η—机械效率;μ—摩擦系数;R—制动半径。

图1 盘式制动器制动力矩

公式中的机械效率与盘式制动器传递机构有关,该机构结构简单,运动精度高、可靠性高,其稳定性与相关零部件工艺性和总成装配精度有关,盘式制动器的机械效率一般都在95%以上,改进空间有限。由公式(3)可见,影响制动力矩的主要因素是气室推力、杠杆比、摩擦系数和制动半径。实际应用过程中,制动间隙直接影响杠杆行程,进而间接影响制动力矩。

2 影响因素分析

2.1 气室推力

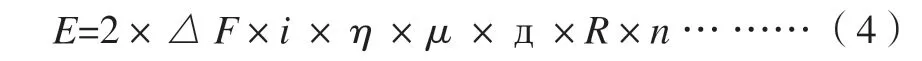

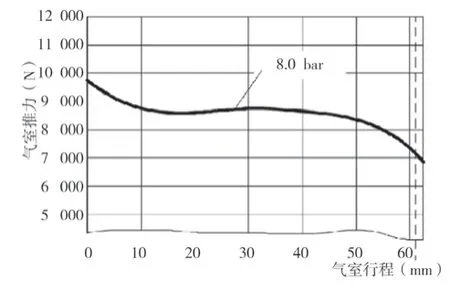

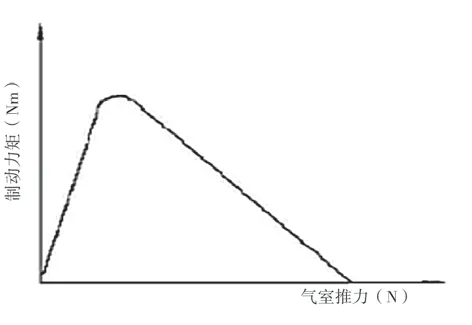

气室推力直接由制动气室提供,不是恒定值,随气室推杆行程的增加而变化,其值通过制动气室静特性曲线表示,见图2。由公式(3)可知,制动力矩与气室推力成线性关系,由摩擦学基本理论可知,这种关系不恒定。图3 中,当气室推力达到一定值时,通过调整结构传递到摩擦面的正压力N 会超过摩擦材料所能承受的压力,过量压力(气室推力经过放大,传递到摩擦面上的力)会产生滑磨功:

式中:E—滑磨功;△F—过量的气室推力;n—车轮转动圈数。

由公式(4)可知,滑磨功随着过量气室推力的增大而增加,在这里滑磨功转化为热能,热量的积聚将导致摩擦系数显著下降,制动力矩也随之下降,摩擦材料也随之加速磨损。与此同时,气室推力的增大也会降低盘式制动器承载件的疲劳寿命。因此,当通过增大气室推力提高制动力矩时,需要考虑因过量滑磨功的影响以及盘式制动器的寿命。

图2 气室的静特性曲线(气压8 bar)

图3 制动力矩与气室推力线性关系

实际应用中,通过气室与盘式制动杠杆行程的有效匹配提高制动力矩,也是一个有效途径。通常制动力矩是盘式制动器在整个过程中制动力矩的算术平均值。气室推力在静特性曲线有效行程内的表现直接影响制动力矩大小,在初始阶段和末阶段的表现直接影响制动力矩的稳定性,间接影响制动力矩的大小。因此,选择匹配制动气室时,制动气室的静特性曲线要满足要求:(1)初始行程(0 ~15 mm)需修正到近似等于气压盘式制动器工作行程的稳定值,如偏离太高易导致偏离差、偏磨、过热等问题,进而影响制动力矩的稳定性。(2)有效行程不低于气压盘式制动器杠杆的工作行程,否则将会影响制动力矩的大小和稳定性。

2.2 杠杆比

杠杆比是杠杆机构的放大比。在制动过程中,其值随杠杆工作行程变化:

式中:L—杠杆工作行程;d—制动间隙。

由盘式制动器的结构和工作原理[1]可知,在制动过程中,气室推杆始终驱动杠杆球窝,杠杆的工作行程就是气室推杆的实际工作行程。

杠杆比与杠杆工作行程的关系见图4,整体上看杠杆比随着杠杆工作行程的增加而增大,在50 mm 范围内比较稳定,超过55 mm,杠杆比骤升。气室推力在有效行程内比较稳定,超过有效行程时,气室推力急剧下降。无论是气室推力的骤降还是杠杆比的骤升都会导致制动力矩起伏比较大,不利于气室盘式制动器制动性能的稳定性。

为了保证制动力矩的稳定性,杠杆比设计时,必须保证杠杆的工作行程,在任何情况下不得超出所匹配气室推杆的有效行程。此外,杠杆的工作行程还与摩擦材料的压缩性能和承载件刚度有关,设计这些相关件时,需要兼顾这个参数,保证常温常压下,杠杆比不会突变。设计杠杆比时或者为提高制动力矩增大杠杆比时,杠杆行程与气室有效行程必须有效匹配。此外,在选择摩擦材料和承载件刚度时,也需要考虑。

图4 杠杆比与杠杆工作行程的关系

2.3 摩擦系数

实际应用中,摩擦材料的摩擦系数不仅直接影响制动力矩,还与耐磨性、配偶件制动盘的热疲劳及其制动器的NVH 等因素息息相关。提高制动力矩时,提高摩擦系数的稳定性比提高摩擦系数本身更为可靠,以降低摩擦系数的热衰退,避免盘式制动器高温时出现制动疲软等问题。摩擦系数稳定性主要与摩擦面压力分布、摩擦面积、制动盘结构等因素有关。

2.3.1 摩擦面压力分布

摩擦面压力分布是否合理,直接影响摩擦面的温度场分布[2],进而影响摩擦系数的稳定性。摩擦面压力的分布与活塞的施力方式有直接关系。目前盘式制动器调整机构一般有单活塞、双活塞以及双活塞和整体推盘组合等方式,相应摩擦面的应力分布见图5。从单活塞到双活塞再到双活塞和整体推盘,摩擦面的压力越来越均匀,摩擦系数也会随之越来越稳定。如果空间允许,建议浮钳式盘式制动器的调整机构采用双活塞和整体推盘组合形式。

图5 摩擦面压力分布与活塞施力方式的关系

2.3.2 摩擦面积

摩擦面积越大,摩擦面单位面积的压力越小,温度就会随之降低,摩擦系数的稳定性就会得到改善。摩擦面积除直接与制动块的外形尺寸有关之外,还受到浮钳式盘式制动器的结构和制动盘的尺寸约束。设计相关零部件时,可以通过增加摩擦面积,有效提高摩擦系数的稳定性。

2.3.3 制动盘结构

盘式制动器制动过程中瞬时产生的热量,99%由制动盘吸收,剩余热量在摩擦面场分布与制动盘的结构有关[3]。因此,可以通过增加制动盘的热容量或者改进制动盘结构,降低摩擦面温度,有效提高摩擦系数的稳定性。

增加制动盘的热容量可以降低摩擦面温度,但也相应增加了制动盘的重量,有违当前车辆轻量化设计的大趋势。因此,优化制动盘结构的措施性价比更高。图6 为带法兰结构制动盘,具有通风槽设计,能最大限度提升通风散热效率,降低热点温度上升速度,从而有效避免热裂纹产生,提高制动盘实际使用寿命。

图6 带法兰结构制动盘

2.4 制动半径

制动块摩擦材料的外径,受制动盘的外径约束,而制动盘的外径受制动器和轮辋尺寸限制,见图7~图8。考虑到高负荷下零件热变形和保护气门嘴免受高温,并且防止污垢附着在卡钳和气门嘴之间,制动器与轮辋和气门嘴之间需要预留足够间隙。由此,制动半径与所匹配轮辋尺寸、制动器尺寸、气门嘴位置紧密相关。在浮钳式盘式制动器设计时,可以通过优化卡钳结构,提高卡钳刚度,减少壁厚来增加制动半径。图8的气门嘴外置轮辋也是不错的选择。

图7 气门嘴内置轮辋和制动器

图8 气门嘴外置轮辋和制动器

增加制动半径也可能会带来其它问题,比如制动块偏磨。实际应用过程中,摩擦面受力不均匀,活塞施力中心部位的载荷密度明显大于其它部位,制动块上半部的载荷密度明显大于下半部[4],由公式(4)可知,滑磨功与制动半径成正比,制动块温度上半部比下半部高,制动块上半部明显比下半部磨损快,即存在偏磨问题,严重时会导致制动跑偏等制动问题。这种现象由浮钳式盘式制动器的结构决定的,不能从根本上解决,但可以通过相关参数设计改善,即让活塞施力中心低于制动半径。因此,设计制动半径时,需要平衡制动力矩和制动块偏磨的关系,以保证盘式制动器的综合性能。

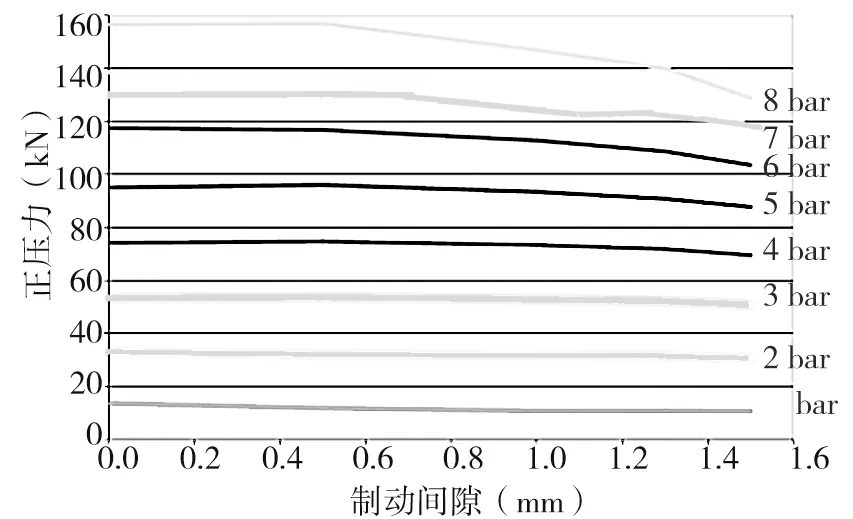

2.5 制动间隙

由公式(5)可知,制动间隙与杠杆行程成正比,从而间接影响摩擦面的正压力,进而影响制动力矩,见图9。实际应用过程中,制动间隙太小易导致制动器拖磨或者过热,制动间隙太大会降低制动器的正压力,制度力矩随之减小。整体摩擦面上的正压力随着制动间隙的增加而减小,制动间隙的最佳值为0.6 mm 左右,考虑到拖磨、零部件工艺性和装配误差等因素,制动间隙的推荐值在0.6 ~1.2 mm 之间。

图9 正压力与制动间隙的关系

4 结语

气压盘式制动器实际输出的制动力矩的影响因素比较复杂,除与制动气室、制动盘、摩擦材料等零部件的设计选型有关外,各影响因素之间还相互影响。实际应用过程中,还会受到车型匹配、使用工况、驾驶员素质、维护保养等因素影响。

总之,近几年国内气压盘式制动器的自主研发及产业化蓬勃发展,为国家制动法规的推进实施提供了有力支持,也间接推动了中国汽车工业尤其是商用车板块的技术进步,加速了商用车的智能化进程,为商用车的轻量化设计和安全性的进一步提高起到了很大作用。