空间环模设备回热式气氮调温系统试验研究

2020-11-24魏龙涛杨建斌

魏龙涛,杨建斌,闫 格

(兰州空间技术物理研究所,兰州730000)

0 引言

恶劣的空间环境会引发航天器在轨运行故障。为保证航天器在轨运行的可靠性与稳定性,航天器发射之前须在地面进行一系列的空间环境模拟试验[1-2]。传统的空间环境模拟设备中多采用液氮系统进行热沉冷却降温,再结合太阳模拟器、红外加热器模拟外热流变化,但这种方法存在技术难度大、造价高、占用试验空间多、外热流模拟均匀性差等缺点[3]。由此,调温热沉应运而生。

调温热沉根据载冷剂的不同可分为导热液调温热沉和气氮调温热沉[4]。导热液调温热沉多用于空间电子产品试验用空间环模设备,一般选择宽温区导热油或酒精作为载冷剂,前者的调温区间一般为-80~150℃,后者的调温区间一般为-80~20℃[5-8]。气氮调温热沉作为一种新型的温控系统,可实现的调温范围宽,目前广泛应用于空间环模设备,常见的气氮调温热沉在低温段的调温方式主要有液氮喷淋和液氮换热:液氮喷淋式通过向循环氮气中喷入液氮进行降温,控温精度差,波动性大;液氮换热式利用换热器对热沉管路中的氮气进行降温[8-12]。

本文研制了一种密闭循环的新型回热式气氮调温系统,并对该系统在不同循环氮气压力下的热沉温度均匀性、升/降温速率,以及系统在低温段运行时的液氮耗量进行试验研究。

1 调温系统构成及原理

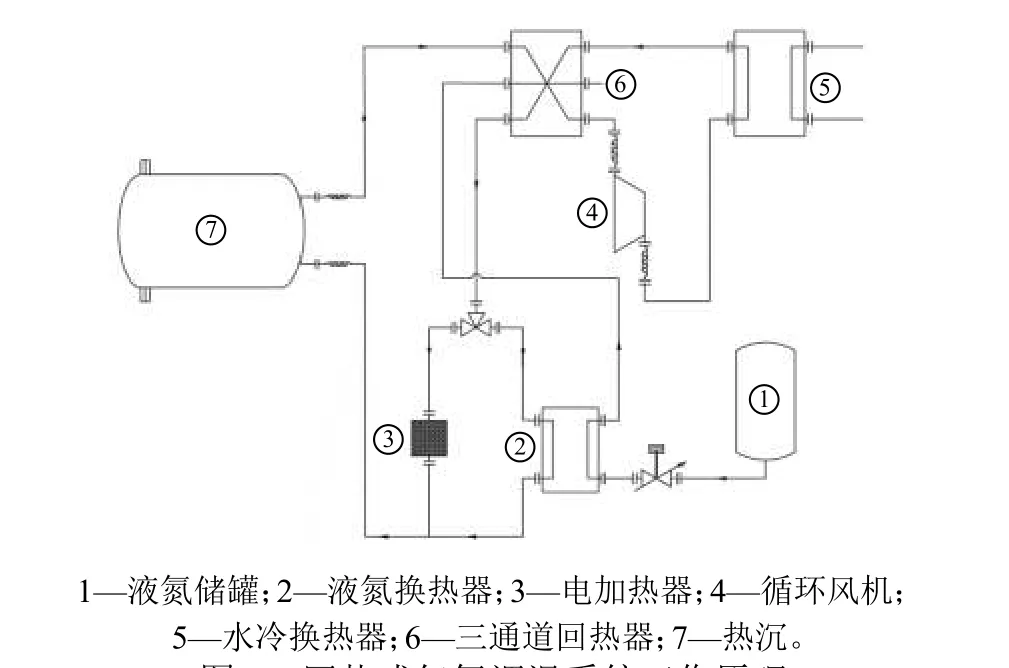

回热式气氮调温系统以氮气作为循环介质来调节热沉温度,由液氮储罐、液氮换热器、电加热器、水冷换热器、循环风机、三通道回热器等构成密闭循环系统,可通过增大循环氮气压力的方式来增大循环氮气密度和雷诺数Re,从而增大传热系数,提升热沉的温度均匀性和升/降温速率;同时采用回热原理,利用三通道回热器对流出热沉等被控温部件气体的冷量或热量进行回收,以降低流程能耗和运行成本。

回热式气氮调温系统工作原理如图1所示。低温工况时,从热沉中流出的低温氮气经过三通道回热器与来自风机的常温氮气进行换热,温度降至常温,再进入循环风机增压;水冷换热器将压缩热带走,增压氮气进入三通道回热器与热沉中流出的低温气体以及液氮换热器中流出的低温气体进行热交换和冷量回收;增压氮气温度又降至与流出热沉时相近的温度,再进入液氮换热器,通过控制进入液氮换热器中液氮的流量将循环氮气温度冷却至所需温度,再通入热沉降温;液氮进入换热器给循环氮气降温后相变产生冷氮气,利用三通道回热器对冷氮气的冷量进行回收利用,然后再排空。加热过程同理。

图1 回热式气氮调温系统工作原理Fig.1 Schematic diagram of the regenerative temperature regulation system by nitrogen gas

回热式气氮调温系统的优点在于:系统为密闭循环系统,循环介质为高压氮气,可提升热沉的温度均匀性和升/降温速率;氮气循环风机在常温下工作,降低了循环风机的技术难度和要求;对流出热沉的冷量或者热量以及液氮换热器中流出的低温氮气的冷量进行了回收,使得空间环境模拟设备温度在-150~200℃宽温区内连续可调的同时降低了设备的能耗和运行成本。

2 试验研究

2.1 试验目的

1)研究循环氮气压力对热沉温度均匀性的影响;

2)研究循环氮气压力对热沉升/降温速率的影响;

3)研究新系统在低温段运行时的液氮耗量。

2.2 试验装置

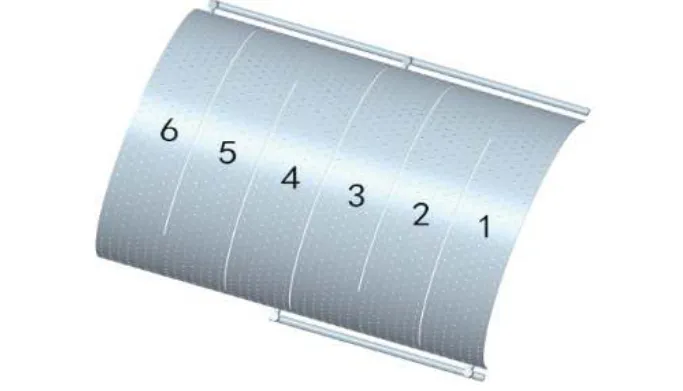

本次试验系统中的热沉为ϕ1700mm×2500mm的板式热沉,从中间等分为2段,每段中间用折流板隔成3份,形成一个长流道,每段各设1个进口和1个出口,主管管径50mm,支管管径32 mm,进液方式为下进上出;热沉矩阵焊点菱形排布,边长60mm,焊点外圈直径14mm,温度测点布置在热沉内壁面,位置如图2所示,采用STT-F系列铂电阻温度传感器将温度数据传输到计算机中,每隔60 s记录1次数据。热沉系统由杜瓦罐提供液氮,通过测量试验前/后液氮杜瓦罐的重量即可计算出系统运行的液氮耗量。

图2 热沉结构及温度测点示意Fig.2 Diagram of heat sink structure and temperature measurement points

3 结果分析

3.1 循环氮气压力对热沉温度均匀性的影响

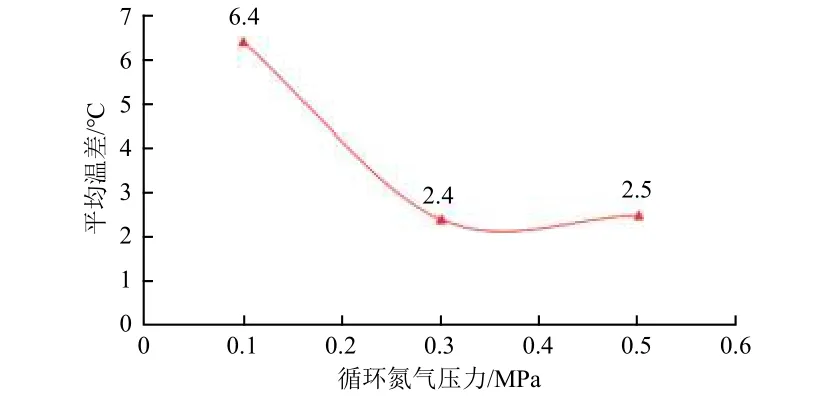

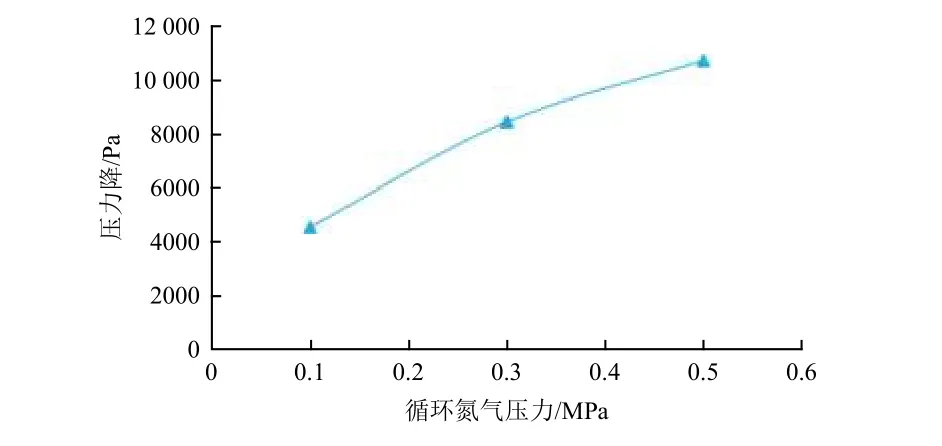

研究循环氮气压力对热沉温度均匀性的影响时,分别调节管路中氮气压力为0.1、0.3、0.5MPa,将热沉加热至100℃并保持30m in,每隔1m in 采集1次温度数据,计算出热沉的平均温差,热沉温度均匀性和热沉进/出口压力损失随循环氮气压力变化曲线分别如图3和图4所示。

图3 热沉温度均匀性随循环氮气压力变化曲线Fig.3 The curve of temperature uniform ity against nitrogen pressure

由图3可知,当循环氮气压力为0.1、0.3、0.5 MPa时,热沉的平均温差分别为6.4、2.4、2.5℃。可见,增大循环氮气压力可以提高热沉的温度均匀性,但受热沉结构影响,热沉温度均匀性并不会一直提高,循环氮气压力超过0.3MPa 后,热沉温差基本不再变化。由图4可知,随着循环氮气压力的增大,热沉的进/出口压力损失也会增大,因此循环氮气压力不宜过高。

图4 热沉进/出口压力损失随循环氮气压力变化曲线Fig.4 The curve of pressure lossagainst nitrogen pressure

3.2 循环氮气压力对热沉升/降温速率的影响

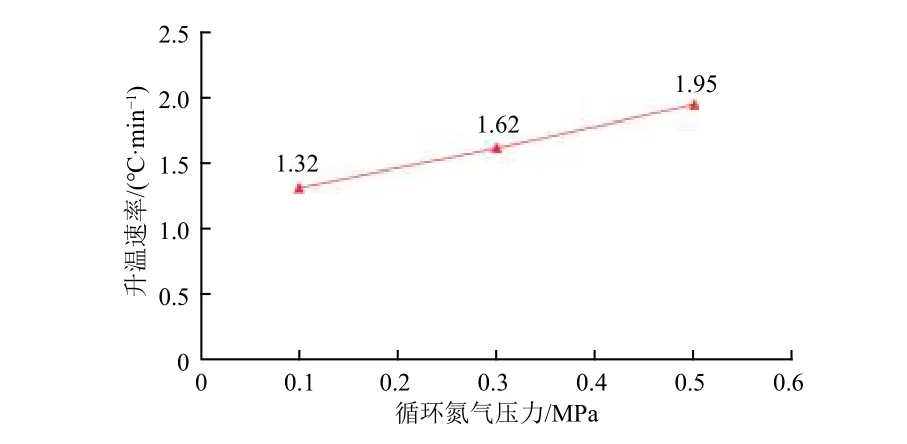

研究循环氮气压力对热沉升/降温速率的影响时,分别保持管路中的氮气压力为0.1、0.3、0.5MPa,将热沉温度从室温升至110℃,根据升温所需的时间计算出热沉的平均升温速率随循环氮气压力的变化曲线,如图5所示。

图5 热沉的平均升温速率随循环氮气压力变化曲线Fig.5 The curve of average heating rate against nitrogen pressure

由图5可知:循环氮气压力为0.1、0.3、0.5MPa时,热沉平均升温速率分别为1.32、1.62、1.95℃/m in-1;热沉的平均升温速率随着循环氮气压力成近似线性的关系增加。结合循环氮气压力对热沉温度均匀性的影响,建议循环氮气压力保持在0.3~0.4 MPa之间。

3.3 回热式气氮调温系统运行经济性研究

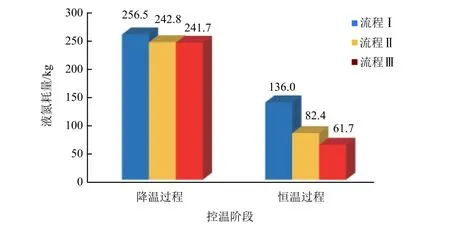

对比研究3 个不同循环气氮流程分别从室温降至-115℃时的液氮耗量以及在-115℃保持1 h后的液氮耗量。

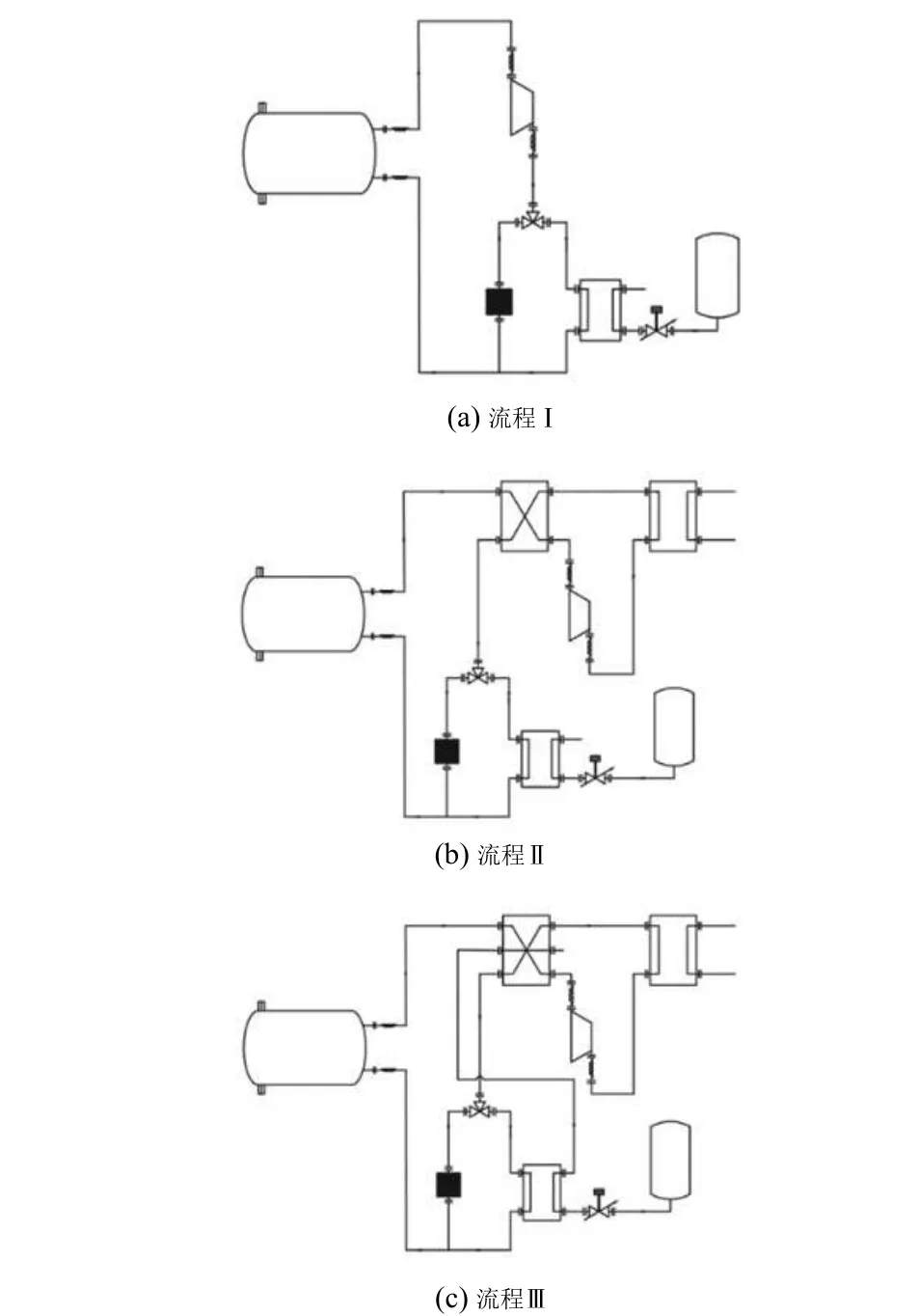

3个流程的原理如图6所示,它们的区别在于:流程Ⅰ中没有回热器,从热沉中流出的循环氮气直接进入风机加压,然后进入液氮换热器降温,再通入热沉;流程Ⅱ中,从热沉中流出的循环氮气首先进入回热器,之后再进入风机加压,随后利用水冷换热器将由循环风机产生的压缩热带走,再进入回热器对流出热沉的冷量进行回收,再由液氮换热器对循环氮气进一步冷却,液氮换热器中由液氮相变产生的冷氮气直接排空;流程Ⅲ与流程Ⅱ基本原理相同,利用三通道回热器对流出热沉的冷量和液氮换热器中液氮相变产生的冷氮气冷量进行回收。

图6 不同循环气氮流程图Fig.6 The flow chartof test for different circulating nitrogen pressures

上述3个流程从室温降至-115℃并维持1 h后的液氮耗量如图7所示。可以看出:流程Ⅰ和流程Ⅱ相比,即加入回热器后,在从室温降温至-115℃的降温阶段可以节省液氮约5.3%,在温度平衡阶段可以节省液氮约39.4%;流程Ⅱ和流程Ⅲ相比,即将液氮换热器中产生的冷氮气冷量进行回收时,在降温阶段液氮耗量变化不大,但在温度平衡阶段液氮耗量减少约21.5%。液氮耗量减少的原因为:低温运行时,在加入回热器之前,循环氮气经过风机加压后会产生30℃以上的压缩热,使得给循环氮气降温时的液氮耗量增加;由于回热器的效率限制,对流出热沉的氮气冷量进行回收时,不能将循环氮气温度降至与流出热沉的氮气温度完全一致,这个温差一般为10℃左右,对液氮换热器中产生的冷氮气进行回收后可以使得这个温差进一步减小,因此液氮耗量也相应减少。

图7 不同流程下的系统液氮耗量Fig.7 The liquid nitrogen consumption in different test procedures

4 结论

通过对新型回热式气氮调温系统的循环氮气压力对热沉温度均匀性、升/降温速率以及新系统运行经济性影响的试验研究分析,可以得出以下结论:

1)增大系统的循环氮气压力可以提升热沉的温度均匀性以及升/降温速率,但循环氮气压力增大到0.3MPa 以后,热沉的温度均匀性基本不再变化,并且热沉的进/出口压力损失会随着循环氮气压力的增大而增加,因此,建议循环氮气压力维持在0.3~0.4MPa。

2)利用回热式的气氮调温系统可以减少系统能耗以及液氮耗量,热沉在低温段运行时回收利用液氮换热器中产生的冷氮气冷量,可以进一步减少液氮耗量。