CR400BF型动车组制动夹钳单元漏风故障分析及改进措施

2020-11-23戴佳伟

戴佳伟

摘要:制动系统是动车组的重要基础系统之一,是保证动车组安全运行的关键组成部分。制动夹钳单元作为制动系统的最终执行机构,在动车组制动过程中起着至关重要的作用。本文首先简述了CR400BF型动车组制动夹钳单元的结构组成和工作原理,然后主要针对制动夹钳近期发生的漏风故障进行总结、分析,最后提出检修过程中的具体改进措施及建议。

关键词:CR400BF型动车组;制动夹钳单元;漏风故障分析;改进措施

1.概述

随着我国高速铁路的飞速发展,高速铁路运行里程不断突破,保证动车组的安全运行尤为重要。我国新一代“复兴号”动车组开始逐渐进入三级检修阶段,为保障动车组的安全运行,必须在检修过程中保证制动夹钳单元功能运行良好,制动夹钳单元作为制动系统的关键部件,其工作状态直接影响动车组的安全运行。

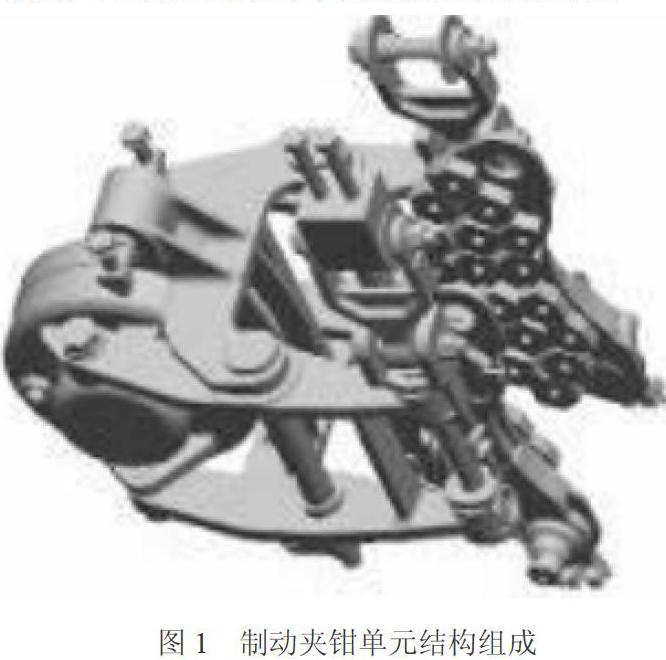

2.结构组成

CR400BF型动车组制动夹钳单元主要由制动缸、制动夹钳销轴、波纹管、波纹管保护阀、制动夹钳杠杆、制动夹钳吊座、闸片托架等组成。CR400BF型动车组制动夹钳单元共有4种类型,分别为动车制动夹钳单元(左)、动车制动夹钳单元(右)、拖车制动夹钳单元(不带停放制动)、拖车制动夹钳单元(带停放制动)。制动夹钳单元为模块化结构,采用三点悬挂吊装方式,通过关节轴承与构架相连,弹性地悬吊在每个转向架的制动吊座上。

制动夹钳单元的工作原理是把空气压力转换为制动缸活塞的推力,通過制动缸和夹钳机构将力增大一定倍数后均匀传递至闸片,使之压紧制动盘而起到制动作用。

为确保调整活塞冲程为恒定值,每个制动缸上都安装了自动磨耗调节器,通过活塞杆自动调整,确保闸片和制动盘双侧间隙之和一直得到控制。每个制动夹钳单元中安装有两个闸片托架,闸片托架用于安装制动闸片,并且在制动闸片磨损到限的情况下能进行便捷更换。

3.制动夹钳单元漏风故障概况

按照《CR400AF/BF平台动车组三级检修规程》(铁机辆〔2020〕35号)要求,CR400BF型动车组在转向架组装完成后须对转向架进行制动管路气密性试验。使用专用制动管路保压工装连接风源和制动管路,供风500kPa,保压10分钟,制动管路压降不大于20kPa。

选取近一月CR400BF型动车组检修数据,在两组CR400BF型动车组中,发现16个制动夹钳单元在保压试验时出现漏风故障。具体故障信息如表1所示。

制动夹钳单元发现漏风后需在转向架静载试验工位对制动夹钳单元整体进行更换,此工位更换存在两个掣肘因素。一是故障的发现、排除过程较为繁琐。制动管路保压试验是对一根车轴上所有制动夹钳单元及制动管路的试验,当制动管路保压试验不合格时,需对制动管路各接头、制动夹钳单元软管各接头、制动夹钳单元本体进行查漏,无法及时确认故障位置。二是更换工位作业条件紧凑。转向架制动夹钳单元组装完毕后,制动夹钳单元与构架、轮对紧密连接,操作空间较小。如需更换制动夹钳单元,需拆卸制动夹钳单元软管与制动管路的连接、制动夹钳单元与构架相连的横栓与竖栓、制动闸片,再使用起重机吊运,完成制动夹钳的拆卸。同时将上述零部件重新进行安装、紧固、检查,整体作业空间紧凑,工时较紧。

4.制动夹钳单元漏风故障原因分析

通过对漏风制动夹钳单元进行分解,发现制动夹钳单元波纹管保护阀中的 V形圈普遍存在老化开裂现象。V形圈唇口存在多处可见径向长裂纹,部分唇口位置存在因橡胶掉块导致的缺失,如图2所示。

CR400BF型动车组制动夹钳单元采用活塞式制动缸。制动缸活塞采用橡胶皮碗进行密封,当压缩空气进入制动缸时,压缩空气推动活塞通过力传递机构产生制动作用。活塞皮碗表面及缸体内壁表面均匀涂抹制动缸润滑脂,活塞运动的过程中油膜起到润滑及密封的作用,如图3所示。

施加制动时,通过进气口充入压缩空气,并推动皮碗和活塞向前运动。因此,当制动夹钳单元波纹管保护阀中的 V形圈老化、开裂、缺失时,外界异物由制动夹钳单元波纹管保护阀进入制动缸,在制动缸活塞的重复运动下损伤皮碗及制动缸内壁,破坏制动缸整体密封性能。

活塞右侧气室通过呼吸堵与大气相通。当活塞运动时,活塞右侧的空气正常情况下通过呼吸堵排出,防止波纹管被涨破,当活塞右侧空气通过呼吸堵不断被排出最终与外界大气压力相同时,呼吸堵停止排风。制动夹钳单元保压风压为500kPa,因此左侧气室压强明显大于活塞右侧气室压强即大气压强,但因制动夹钳单元制动缸密封状态被破坏,导致左侧气室空气不断流向右侧气室,最终出现制动夹钳单元保压时呼吸堵不断漏风,出现保压试验不合格的故障现象。

5.改进措施

5.1 提升材料性能

现有产品 V形圈的材料为NBR(丁腈橡胶) ,为了进行性能对比,选取了有成熟运用经验的改进NBR、HNBR和MVQ材料进行性能对比试验。

按照GB/T 7762-2014硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验,测试条件为伸长率20%,(40±2)℃,(200±20)×108,暴露时间72h,对产品及其材料进行了耐臭氧试验测试。除MVQ(硅橡胶)材质外,NBR(丁腈橡胶)、改进NBR、HNBR(氢化丁腈橡胶)在24h内均出现了开裂现象,在48h内NBR(丁腈橡胶)和HNBR(氢化丁腈橡胶)均出现了开裂和断裂,在72h内NBR(丁腈橡胶)和HNBR(氢化丁腈橡胶)均出现了断裂、改进NBR出现了裂纹长度增加。确定耐臭氧能力排序如下:MVQ>改进NBR>HNBR>NBR。

建议结合制动夹钳单元四级检修、五级检修、故障分解检修时,更改制动夹钳单元的V形圈材质为MVQ(硅橡胶)。

5.2检修工艺优化

通过对制动夹钳单元漏风故障的原因及现象分析,针对CR400BF型动车组三级检修工艺,提出以下两项优化。

一是在CR400BF型动车组制动夹钳单元清洗前,对制动夹钳单元波纹管保护阀进行防护处理。制动夹钳单元在清洗过程中,异物可能由制动夹钳单元波纹管保护阀进入制动缸,破坏制动夹钳单元密封状态。

二是通过对漏风的制动夹钳单元进行数据分析,对比保压时间及泄漏量,发现漏风的制动夹钳单元在充风保压状态下前2分钟内压降较为明显,80%的制动夹钳单元是在充风保压的2分钟之内即发生泄漏超标故障。因此,建议在现有的CR400BF型动车组三级检修工艺标准的基础上,在制动夹钳单元检修工序中新增制动夹钳单元单体保压试验作业,降低制动夹钳单元在转向架静载试验工序漏风的返工率。具体作业工艺为:模拟制动盘盘型结构设计特有夹具工装,在制动夹钳单元检修过程中通过制动软管供风500kPa,检测制动夹钳单元在2分钟内压降是否超过20kPa,如超过20kPa,则判定该制动夹钳单元存在漏风故障。该方案有效地对制动夹钳单元漏风状态进行了预先排筛,经实际作业证明大幅降低了制动夹钳单元在静载试验工位的返工率,有效地保障了转向架静载试验工序的作业合格率。

5.结束语

本文主要针对CR400BF型动车组制动夹钳单元漏风故障进行研究分析,重点阐述制动夹钳单元结构组成、工作原理、故障原因及分析、改善措施,对漏风故障提出了具体解决措施。从降低故障发生、提前筛查故障角度出发,对CR400BF型动车组三级检修工艺进行优化调整,结合检修数据分析有针对地设定保压值、保压时间、泄漏参数,有效降低了因制动夹钳单元漏风故障导致的返工作业,保障了动车组的整体检修修时。

参考文献

[1]CR400AF/BF平台动车组三级检修规程 铁机辆〔2020〕35号 2020年2月.

[2]CR400BF型动车组部件说明书(CCD00000386353) 中车长春轨道客车股份有限公司 2017年6月.