圆管带式输送机的发展及其关键技术

2020-11-23赵志鹏

赵志鹏

摘 要: 随着经济的发展,在生产中,人们越来越重视环保了。传统的输送机在使用的过程中会产生大量的灰尘等,对生产环境的污染特别大。因此,随着技术的发展,圆管带式输送机就逐渐的出现了,并且被大力的投入工业的生产中。近年来,这种输送机越来越受到重视。在这种背景下,本文对圆管带式输送机的研究发展进行了叙述,分析了圆管带式输送机输送机的特点和优势,并且对其关键技术进行讨论。希望借以能够促进圆管带式输送机的应用,从而提高我国的生产力度,并且使得生产绿色化。

关键词: 圆管带式输送机;发展;特点;优势;关键技术

【中图分类号】TQ172.462 【文献标识码】B 【DOI】10.12215/j.issn.1674-3733.2020.36.159

带式输送机本身就是工业生产中最常使用的一种输送机,但是传统的带式输送机会对周围的环境造成较大的影响。因此,工业生产在不断的研究更为先进、绿色的输送机,由此,圆管带式输送机就出现了。它使得生产过程更加的绿色化,同时提高了生产能力。对于圆管带式输送机,我国投入使用的时间比较的短,因此,还需要进一步进行研究,以确保任何的生产条件都能够使用它。

1 圆管带式输送机的结构和特点

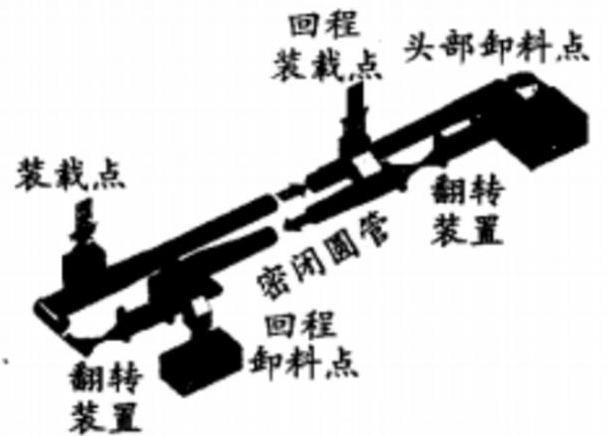

圆管带式输送机是在传统的带式输送机的基础上发展而来的,因此其使用的也是皮带传送系统。圆管带式输送机的结构如下图所示。

圆管带式输送机由输送带、托辊、机架构件、滚筒和轴承、驱动系统组成。

其具体的操作过程如下:把需要输送的料放入输送机的尾部,然后通过输送带输送到相应的位置。一般来讲,输送带会在运行的过程中逐渐的变成一个封闭的圆形,从而使得整个输送过程都是密闭的,这样就大大增加了生产的环保性。在卸料时,头部会受到过渡托辊的导向,然后整个圆形的输送带会逐渐的变回长条性,从而实现卸料的过程[1]。从这整个过程来看,圆管带式输送机具有非常明显的特点。

1.1 圆管带式输送机的优点

(1)与传统的输送带相近,使用者在使用时会更加的方便

远观带式输送机是在传统的输送机上发展而来的,其输送带与传统的输送带并没有明显的差别。相较于其它的密闭的输送带,它更容易被使用者接受。这也是圆管带式输送机一个很大的优势。

(2)密闭输送,标准又环保

圆管带式输送机在输送的过程中,输送带会逐渐的变成圆形,从而形成一个密闭的输送空间,在这个密闭空间内,出现的各种粉尘、灰尘等输送垃圾都不会掉入地上,对环境造成污染。在输送完成后,可以将垃圾进行统一的处理,环保性大大的提高了。同时,由于是密闭的传送环境,灰尘进不去,也就意味着其它的杂物也无法进去,使得整个输送过程标准化,不会出现各种洒料的情况。此外,这种密闭的输送环境,导致输送过程不会受到天气的影响,即使是大热或者下雨的天气,仍然能够进行输送,并且物料不會受到影响。

(3)能够适应狭小的空间或者复杂的空间输送需求

圆管带式输送机在使用的过程中,其现场布置能够出现折叠的情况。也就是说,在布置圆管带式输送机时,不一定需要大的空旷的空间。一些复杂的或者狭窄的空间也能够进行布置,因为它是可以折叠的。这种特点对于一些环境复杂的生产现场来说,是非常有益的。一来,不需要再使用其它的辅助设备,减少了一部分的设备投入和维护成本。另一方面,在复杂环境下,简短了输送的路径,从而降低了整体的生产成本。

(4)输送的倾斜角进一步增大

传统的带式输送机,在输送时,最大的倾斜角也只能到18°,而圆管带式输送机的倾斜角目前可以达到30°,增加的物料和输送带之间的摩擦[2]。并且,随着技术的不断发展,这个倾斜角还可以进一步的进行提高。

(5)可以进行方便的双向输送

传统的带式输送虽然也能进行双向的输送,但是其一般只能在头部和尾部进行加料,在输送过程中则不能进行加料。但是圆管带式输送机能够很方便的进行加料。除开在头部和尾部的加料外,圆管带式输送机还在输送带上设置了一些装料的装置,可以随时从这些装置中进行加料,方便又快捷。

(6)占用的空间比较笑

一般而言,输送机在投入使用时,都会占据比较大的空间,这样能够方便进行物料的输送。但是对于圆管带式输送机来说,则没有这个需求。因为其输送带是形成一个圆形来进行输送,在同样的输送面积下,圆管带式输送机占据的宽度更小[3]。因此,其空间占用率更加。对于施工团队来讲,降低了成本。

1.2 圆管带式输送机的缺点

圆管带式输送机具有明显的优点,但是不可否认的是,由于我国投入使用的时间较短,再加上技术的原因,其也是存在着一定的缺点的。

(1)生产的要求比较高

圆管带式输送机在使用的过程中,输送带会被导向成圆管的形状,这就要求输送带的材质要很高。并且,由于整体是密封的,对于输送带的边缘要求也比较高。这就导致在圆管带式输送的生产中,材质和技术都远高于传统的带式输送机,生产的成本会大大的增加。

(2)输送过程中阻力增加

圆管带式输送机是处于密封的状态,也就是说,物料会和输送带存在较大面积的接触,这必然会导致整体摩擦力的增加。因此,在输送过程中,整体的阻力会增大。

(3)设计计算比传统的带式输送机更加复杂

圆管带式输送机因为其是密封的状态,并且会逐渐变成圆管状。因此其结构会更加的复杂,这就导致圆管带式输送机的设计计算比较的复杂。尤其是在阻力的计算中。因为圆管带式输送机的阻力本身就比传统输送机的阻力大,在运行过程中,速度越大,阻力也就越大,这就给阻力的计算增大了难度[4]。

(4)输送带在扭转过程可能出现问题

圆管带式输送机在使用的过程中,输送带会变成圆管状,这也就是说输送带在使用时会进行扭转。但是当前的技术,无法保证输送带在扭转时安稳的进行,甚至严重的还会导致输送带的边缘陷入两个托辊之间。

圆管带式输送机虽然存在着这些缺点,但是圆管带式输送机具备的那些优点足够掩盖这些不完美的缺点。因此,圆管带式输送机仍然是工业生产中会大量使用到的一种输送机。

2 圆管带式输送机的发展

圆管带式输送机最开始是在国外出现的。世界上第一台圆管带式输送机出现在日本,是在1978年被日本某公司生产出来的。目前已经向12个国家的制造商转让了相关的专利。我国从20世纪90年代开始引入圆管带式输送机,通过引进普利司通技术,以及与国外的企业进行合作[5]。当前,我国已经有多个企业开始制造圆管带式输送机了。从圆管带式输送机生产到现在,已经过了40多年,这些40多年来,一直在对圆管带式输送机的各项技术和理论进行研究,从而促进了圆管带式输送机的发展。

在结构这方面,国内外都在不断的进行研究。当前存在的各种圆管带式输送机,都是这些研究的成果。此外,还有一些类似ManTakraf 输送带防扭方法等改进圆管带式输送的技术,这些技术都使得圆管带式输送机在不断的改进,相信经过研究,最终圆管带式输送机会成为工业生产中不可缺少的生产工具。

在理论研究等方面,汉诺威大学建立了圆管带式输送机实验台,对多种圆管带式输送机进行对比研究,分析了圆管带式输送机的阻力问题[6]。此外,对于相关理论的研究是各大机构和研究人员的研究重点。

从当前的研究成果,可以对圆管带式输送机的发展进行一定程度的预测。当前圆管带式输送机还存在着阻力等方面的限制,这些限制导致圆管带式输送机不能全面的投入使用。因此,可以大致的判定,圆管带式输送机发展的方向应该一下两个是:(1)对于阻力的降低。当前,阻力的存在导致计算以及实际的使用都存在着一定的限制,因此,对于如何降低阻力是研究的一个重点。(2)输送带扭转过程的调整,减少扭转过程中的问题。除开这两个主要的方向之外,圆管带式输送机还需要对功率、材质等问题进行优化。相信随着研究的不断深入,圆管带式输送机也会不断的改善。

3 圆管带式输送机的关键技术分析

3.1 设计计算方法

圆管带式输送机的设计计算方法是在传统的输送机算法上进行优化的。一般而言,设计计算方法主要会涉及到的部位是阻力装置、驱动装置以及拉紧装置。在圆管带式输送机设计时,一个最重要的问题就是其阻力的计算。圆管带式输送机的阻力本身就比较的难以计算。一般,进行阻力计算时,设计人员会根据传统的输送机阻力区间来进行阻力的判断。但是在实际中,这种方法计算出来的阻力是存在着一定的误差的。如果需要减少误差,需要对各种测量设备进行调整。当然,当前对于阻力的计算,并没有一个完整的计算方法,更多是的理想化的计算方法。

3.2 传输结构设计

圆管带式输送机一定要注意其结构的设计。一般来讲,在进行设计时,都会将整体的设计结构偏向于操作便捷、成本较低等方面。当然,在这种前提下,要保证输送机的运行安全问题。此外,在传输结构的设计时,要考虑到检修问题,对于检修栈道的设计,一定要以方便为主,在出现问题时,能够方便检修人员通过,否则检修栈道就无法使用。在这些标准下,整体的材质就需要提高要求。托辊需要选择电镀的,并且较轻较小的。此外,为了增加托辊的使用寿命,可以选择喷漆的托辊。托辊架要方便更换,并且最好能够防止输送带扭转问题。对于输送特殊物质的输送机,比如盐等,需要选择防腐的材质。托辊板上面的安裝孔,可以设计成可调的长孔,使得后续的安装更加的方便。此外,整体的结构材质,一般选择角钢。角钢更加的轻便,能够满足圆管带式输送机的弯曲要求。

3.3 传输带设计

圆管带式输送机传输带的设计要求非常的高,因为要满足弯曲并且形成圆管的要求。一般来讲,圆管带式输送机的输送带需要满足以下的要求。(1)可弯曲性要高。因为输送带需要进行扭转等形状的改变,因此其可弯曲性一定要强,这样能够大大的减少弯曲的故障。(2)封闭性。圆管带式输送机是密封的输送机,所以输送带需要具备良好的封闭性,保证环保。(3)良好的成槽性。输送带具有良好的成槽性,能够确保运行过程中的稳定。(4)稳定的动态连续负载。在输送带的使用过程中,动态连续负载一定要尽量的稳定,否则将会减少输送带的使用寿命。

3.4 托辊组及辅助设备设计和布置技术

当前,在圆管带式输送机中,托辊结构一般是为六边形,对于托辊的组合,有平底船形、平底船形、峰点型三种[7]。托辊的布置方式有两种,一种是单侧布置,另一种是双侧布置。单侧布置是将6个托辊组放在同一侧,托辊之间的距离要小于输送带的厚度。一旦托辊之间的距离大于输送带的厚度,可能会导致输送带卡住。双侧布置,是将6个托辊组平均放置在两侧,形成一种堆成的状态。这种放置方式能够增加托辊的长度,防止输送带被夹住。

此外,对于受料口附近的缓冲托辊组,要考虑到其承受的冲击。一般来说,在物料投入输送带时,会对缓冲托辊组造成一定的冲击。因此,缓冲托辊组之间的间距需要更加的小。常用的距离是300-500mm。如果需要输送的物料没有流动性,或者其流动性不强,需要在加料位置设置一定的倾斜角度,防止物料堆积在加料口。倾斜的角度在2°-4°。在进行托辊的安装时,一定要将其均匀的焊接在托辊板弯曲的边缘上,然后,将托辊板安装在支架或者是混凝土地基的引脚位置。在安装时,要注意托辊板一定要独立的安装,不能两块一起安装。安装孔一定要是可调整的,方便后续的安装。

4 结语

圆管带式输送作为一种较新的输送机,其必然还需要经过大量的研究才能被完善。当前,圆管带式输送机还存在着一些如材质要求高、阻力计算困难等问题。这些问题导致圆管带式输送机无法全面投入使用。当然,通过对圆管带式输送发展的研究,我们相信在之后的时间种,这些问题能够被克服。同时,圆管带式输送机的关键技术,比如设计计算方法、传输结构设计、托辊安装等都还需要进行一定完善。通过本文的分析,希望能够为广大的研究者提供相应的思路,从而促进圆管带式输送机的研究发展。

参考文献

[1] 王增晖,刘春晖,姜建宁,等.双向输送圆管带式输送机的设计及应用[J].起重运输机械,2017(3):12-14.

[2] 郭明敏.圆管带式输送机托辊间距分析[J].科技创新与应用,2018(1):81-82.

[3] 吕家.因管带式输送机的设计要点及其关键技术[J].现代制造技术与装备,2017(6):42-43.

[4] 李佐录,董建平.探究长距离圆管带式输送机的设计[J].科技创新导报,2016,(28):44,46.

[5] 兰春森,蔡瑞坤.圆管带式输送机的关键技术研究[J].科学与财 富,2016(8):84-86.

[6] 李利,王瑞,党栋.带式输送机的技术现状及发展趋势[J].橡胶工业,2015,62(02):123-127.

[7] 谢庆军.圆管带式输送机的关键技术研究[J].科技与企业,2014(01):272-273.