动力总成悬置支架失效及改进分析

2020-11-23陈松鹤鲁军涛

陈松鹤 鲁军涛

摘 要:动力总成悬置支架的结构设计及其第一阶、二阶弯曲模态大小对动力总成怠速工况下的NVH有非常重要的影响,为了避免悬置支架与动力总成一阶、二阶模态发生共振,在前期设计时,必须进行弯曲模态分析及极限工况下的强度分析,同时进行结构工艺可行性分析,文章以某车型后悬置支架为例,利用ADAMS、HYPERMESH分析软件进行理论分析,同时对此支架失效件,进行金相组织失效分析并提出合理的改进方案,经路试验证满足要求。对今后动力总成悬置支架的结构设计提供方案的参考依据。

关键词:悬置支架结构设计;ADAMS;Hypermesh;金相组织;失效分析

中图分类号:U467 文献标识码:B 文章编号:1671-7988(2020)20-134-04

Abstract: The Engine mount bracket system configurable design and Mode 1&2 is one of the most important NVH parts in the whole of Automobile vibration of idle speed. In order to avoid the mode 1&2 of engine system occur resonance, The CAE and the technics is must. The simulation of the Engine mount bracket system separate vibration by means of HYPERMESH and ADAMS. This paper based on the Engine mount bracket system of B flat roof had been studied disabled causation and aim at the bracket carry through analyse metallography and to move an amendment, design and development for the bracket configurable design supply the gist.

Keywords: Engine mount bracket system; ADAMS; Hypermesh; Metallography structure; Failure analysis

CLC NO.: U467 Document Code: B Article ID: 1671-7988(2020)20-134-04

前言

动总悬置在整车中具有对动总的承载、限位、隔振三种功能,因此对悬置的可靠耐久及NVH性能要求必须满足正常使用。某车型后悬支架在20000公里强化路试时,行使1453公里时发生断裂失效,对动总的承载功能丧失,针对此问题通过理论分析,实物检测及路试验证,完成失效及改进分析。

1 CAE理论分析

为了分析断裂失效的原因,利用ADAMS软件,计算如下5种极限工况条件下的悬置支架载荷:

1)动力总成上跳4G;

2)动力总成下跳:6G;

3)整车左转弯:3G;

4)整车右转弯:3G;

5)制动:4G。

计算结果如下表1所示:

从以上理论分析结果看:5种极限工况条件下,支架最大应力集中处的应力为:83.3MPa小于250MPa(ADC12材料标准)。

2 失效样件实物检测分析

此支架在20000公里路试强化试验过程中,行使1453公里支架发生断裂,针对失效件进行实物检测分析图片如下:

断裂部位与图12,蓝色和浅蓝色为相对位移分界线部位相似,非位移及应力最大处,而且5种极限工况的应力都小于ADC12的材料许用应力250MPa,并且此支架的第一阶、第二阶模态都满足大于与动力总成一阶、二阶模态600HZ的要求;因此判定为次支架材质问题,断面显微组织及金相组织结果检测如下:

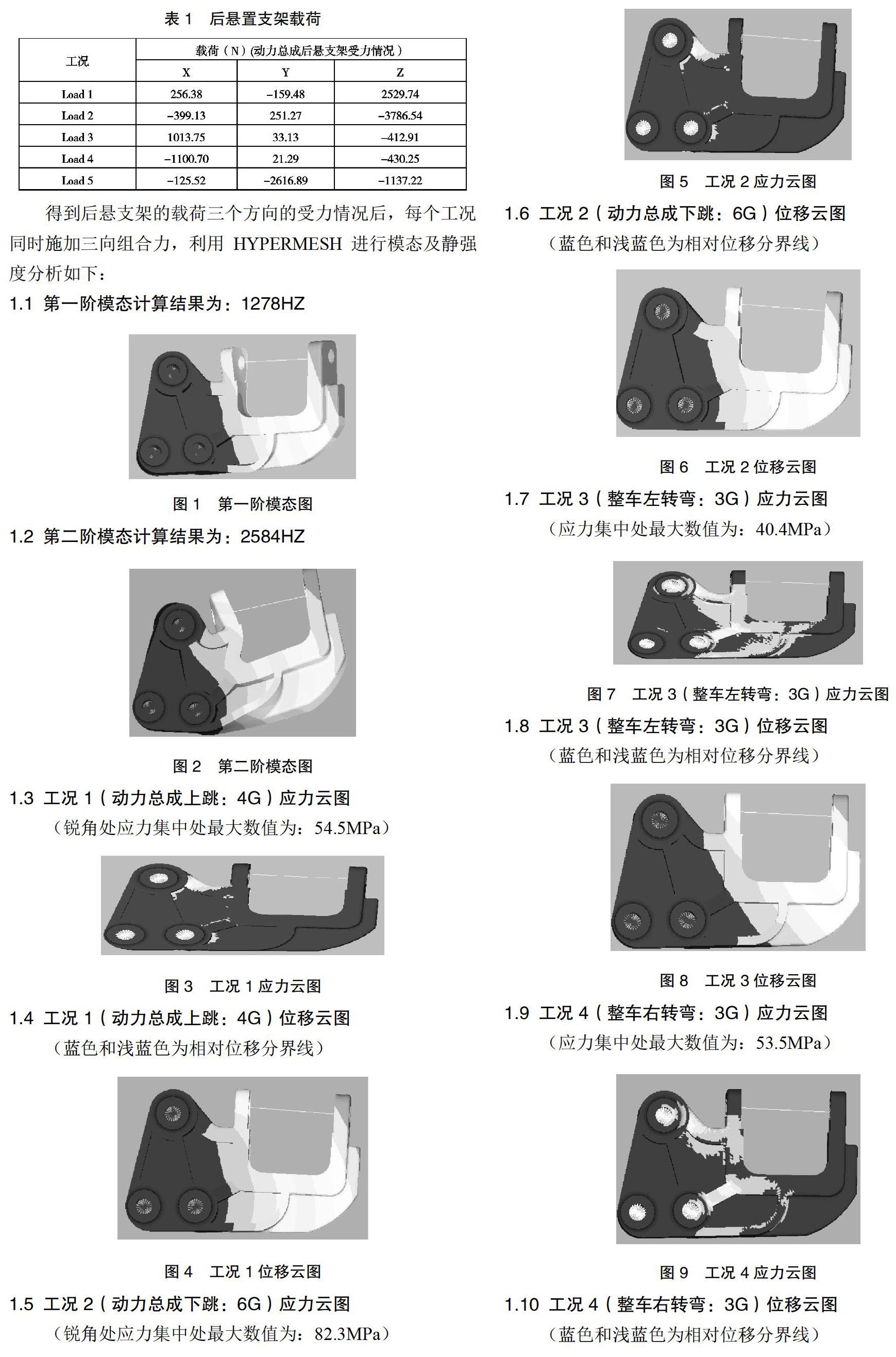

1)斷面显微组织检测

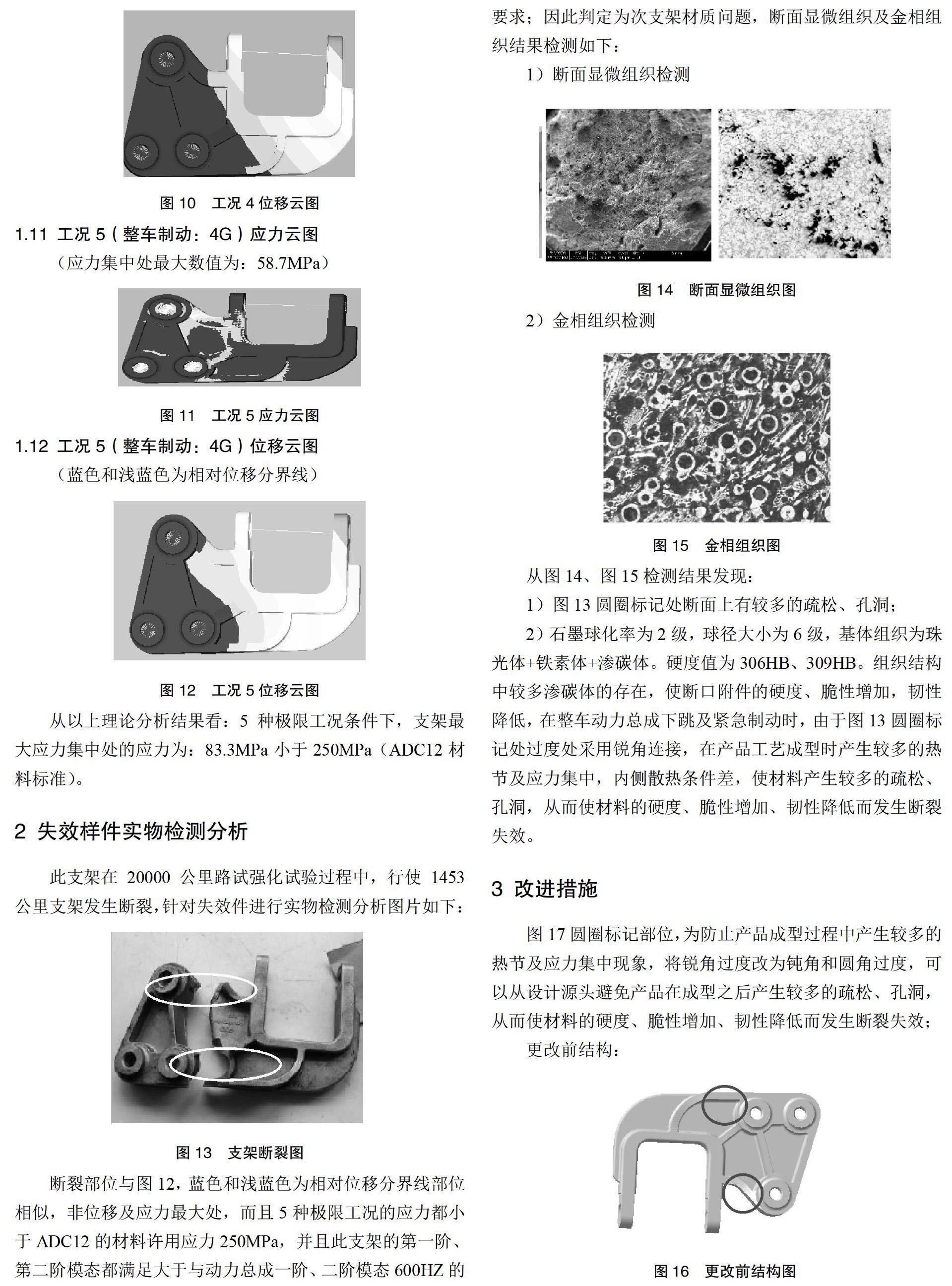

2)金相组织检测

从图14、图15检测结果发现:

1)图13圆圈标记处断面上有较多的疏松、孔洞;

2)石墨球化率为2级,球径大小为6级,基体组织为珠光体+铁素体+渗碳体。硬度值为306HB、309HB。组织结构中较多渗碳体的存在,使断口附件的硬度、脆性增加,韧性降低,在整车动力总成下跳及紧急制动时,由于图13圆圈标记处过度处采用锐角连接,在产品工艺成型时产生较多的热节及应力集中,内侧散热条件差,使材料产生较多的疏松、孔洞,从而使材料的硬度、脆性增加、韧性降低而发生断裂失效。

3 改进措施

图17圆圈标记部位,为防止产品成型过程中产生较多的热节及应力集中现象,将锐角过度改为钝角和圆角过度,可以从设计源头避免产品在成型之后产生较多的疏松、孔洞,从而使材料的硬度、脆性增加、韧性降低而发生断裂失效;

4 结论

从以上分析可知,支架断裂的原因是:由于产品结构设计的不合理,导致产品在热成型过程中产生较多的热节及应力集中,内侧散热条件差,使材料产生较多的疏松、孔洞,从而使材料的硬度、脆性增加、韧性降低,使材料的金相组织及力学性能达不到材料许用应力的要求,在在整车动力总成下跳及紧急制动工况时,发生断裂失效。经过如上方案整改后路试验证,满足设计要求。

参考文献

[1] 王文清,李魁盛.铸造工艺学[M]北京:机械工业出版社,2004.

[2] 机械工程学会铸造分会.铸造手册:第5卷.铸造工艺[M].2版北京:机械工业出版社,2003.

[3] 张胜兰,郑冬黎.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007: 228-260.

[4] 陈军.MSC.ADAMS技术与工程分析实例.[M]北京:中国水利水电出版社,2008.

[5] 李新城.材料成型学.[M]北京:中国水利水电出版社,2000.