船舶液压管路施工与串洗工艺

2020-11-23徐方雄赵东升

徐方雄 赵东升

摘 要:液压系统是船舶与海洋工程装备中不可或缺的重要系统之一。本文重点介绍了液压系统的施工与投油清洗等工艺要领,以防止在设计或施工过程中出现不必要的错误,同时也降低在调试过程中出现因液压系统引起的设备故障,进一步提高施工质量,希望本文能为船舶液压系统的施工及冲洗工艺的改进和发展提供一定的借鉴。

关键词:施工要求;串洗步骤;串洗流量;串洗方法;压力测试

中图分类号:U664.8 文献标识码:A

Construction and Flushing Process of Ship Hydraulic Pipeline

XU Fangxiong, ZHAO Dongsheng

( Yiu Lian Dockyards (Shekou) Ltd., Shenzhen 518000 )

Abstract: Hydraulic system is an indispensable system in ship and ocean engineering equipment. This paper mainly introduces the construction and oil flushing process of ship hydraulic system so as to prevent the mistakes in the design or construction process, but also reduce the equipment failure during debugging caused by hydraulic system, further improve the quality of construction.

Key words: Construction requirements; Flushing steps; Flushing flow; Flushing method; Pressure test

1 前言

液压系统由下列五个部分组成:动力元件;执行元件;控制元件;辅助元件;液压油。

随着工业技术的发展,液压系统在各行各业都得到了广泛的应用,船海工程领域也不例外,并且在这个领域具有举足轻重的地位。但是,由于液压系统的制造、安装、串洗方法和串洗流程等方面,均会影响到设备的正常运行和调试,严格执行的液压管路施工与串洗工艺,可以有效保证液压系统的正常运行。

2 液压系统的施工要求

2.1 管路的切割

(1)管路切割前,应对管材内、外表面进行检查,核对管路材料与规格是否符合图纸和施工要求;

(2)管路切割和坡口切削,必须使用机械(或手动)割管机和机械坡口机,以保证切割管口清洁和焊接坡口符合技术要求;不得采用砂轮机切割,以免砂轮砂粉进入管口内;特殊情况下需要火焰切割时,要完全清除所有切割产生的飞溅物,保证管道内部清洁;

(3)管路切割后,其切口应去除切屑和毛刺;

(4)被清除的表面区域应无锈蚀和杂质,管段被清理的长度从切割端起至少 75 mm以上;

(5)管路切割完打坡口后,切口端面和管路外表的垂直度公差,应小于0.5 mm;

(6)切割后的管段需逐根检验,然后转入下一道工序。

2.2 管路的弯曲

(1)尽可能在防水、防潮、防油、防尘的环境条件下弯曲管路;

(2)只能使用冷弯曲机械进行弯管;

(3)除特殊要求外,管路彎曲半径R≥3D(R为管路弯曲半径,D为管路直径);

(4)弯管应从距管路一端大于1.5倍管路外径处开始弯曲,或根据弯管机设备要求进行;

(5)管路的弯曲应该圆顺,不允许出现锯齿型、扭曲、压坏和波纹等缺陷;弯管的压扁处管路圆度率E,应不大于管径D的10%(E=(a-b)/D×100%,式中:a为最大外径;b为最小外径;D为管路直径);

(6)凡图中未注明采用定型弯头的弯管,不得采用定型弯头;

(7)如在管路内部(只能是低压管路)使用心轴,心轴必须由锌棒制成,以避免损坏管路表面。

2.3 管路的装配

管系装配必须保持清洁,以防污染物进入液压系统;管路制作完成后,要用管帽或胶带对液压管口进行封堵,以尽可能的避免风带入微小的污染物;管路连接前,必须确保连接管和连接口表面清洁。

2.4 排气点的设置

液压管路布置时需注意方便后期调试及油清洗,应在管路高点设置透气点,在管路低点或形成U型弯的位置设置泄放点,且泄放点的位置应方便操作,以便于后期串洗。

2.5 软管的安装

液压管路连接设备部分应设置可拆卸零件或采用软管连接,以方便设备检修及管路清洗;使用软管时不允许扭曲,避免安装过程产生应力;直线安装软管时,应留有一定长度的余量。

3 液压管路的串洗流量

液压管路串洗时,通常采用雷诺数Re=4 000时的流速进行串洗,即串洗时油液刚好达到紊流时的流速。但实际情况下,此流速很难满足实际系统的运行要求。例如,当雷诺数Re=4 000时,通径DN25串洗流量仅需190 L/min、流速仅为1.7 m/s。根据一些特殊设备的系统设计要求,液压排出管路流速应不低于2.5 m/s,当串洗流速低于工作流速时,易造成串洗过程中部分未被串洗油液带出的颗粒在系统运行时被带出,从而对系统造成损害。

在液压系统设计时,压力管路流速通常均不超过5 m/s,以减少系统运行时的噪音及降低管路阻力損失;若采用7 m/s以上高流速串洗,可有效的保证液压系统的清洁度,减少系统后期的运行风险和维护成本。

在采用高流速串洗时,应注意随着液压管路口径的增加,串洗流量也会迅速增加。例如,以最大串洗液压管路通径DN150为例,根据计算需要串洗流量5800 L/min,即大流量串洗机才能完成,但目前国内尚较少有厂家具备这种大口径、大流量串洗设备(见图1)。

4 液压管路的串洗方法

管路清洗是液压系统施工的关键性工作。液压系统的洁净度,直接与液压系统后期的安全运行相关:液压油中杂质颗粒易在高压高速的液压流体带动下,对精密液压元器件及动力泵造成伤害,产生安全隐患,影响系统使用寿命。因此,不同口径液压管路宜采用不同串洗连接布置方案。

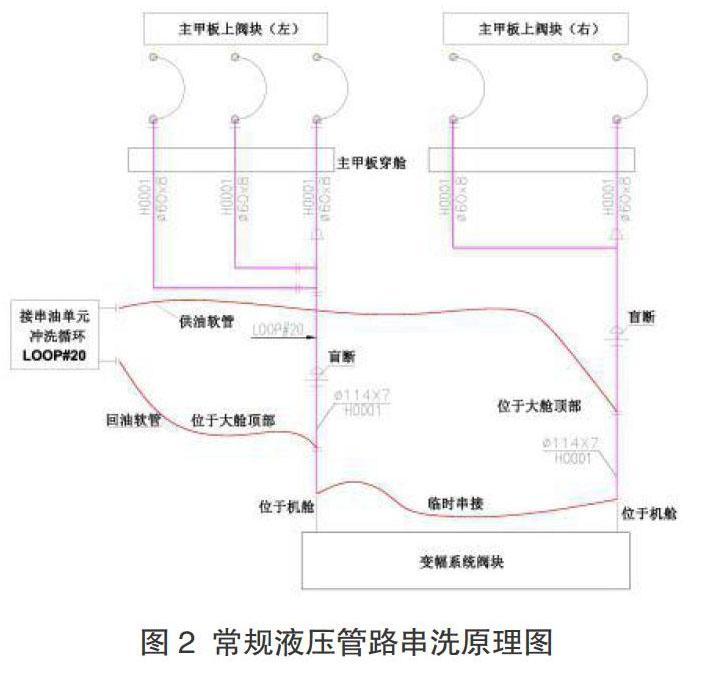

4.1 常规液压管路跨接串洗方法

常规液压管路串洗时,应尽量串联相同口径的管路,减少不同口径管路的串联。若小口径管路与大口径管路串联串洗时,流量应选用大口径管路流量,以确保串洗回路中大口径管路串洗洁净度达至要求(见图2);跨接管路时应避免发生并联,采用串联串洗的方式可有效减少并联支路间杂质颗粒随串洗油液回流造成的二次污染;若必须采用并联串洗,应在制定跨接方案时根据实际管路布置情况,确认主路及支路串洗的先后顺序,并在串洗完成后同时对主路和支路再进行一次冲洗。

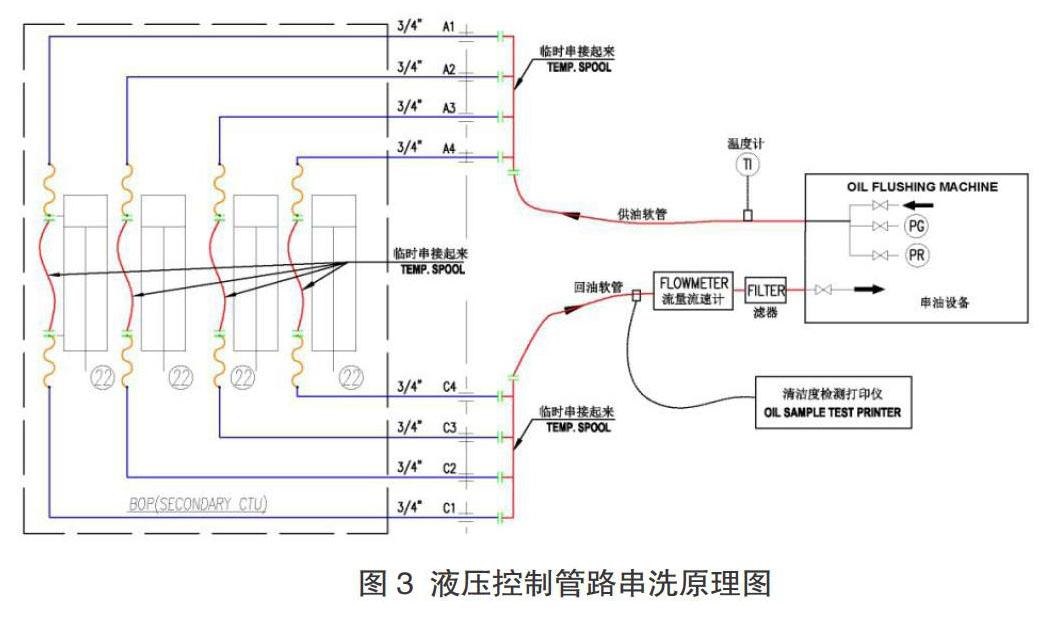

4.2 液压控制管路跨接串洗方法

液压控制管路因口径过小,单根液压控制管串洗时,串洗流量太小、背压太大,串洗机无法正常工作;串洗液压控制管,应采用多条控制管路并联,提高总的串洗流量;控制管多为Tubing管,因布置长度、位置、附件数量的不同,不同串洗支路背压也存在较大差异,多根控制管路串洗时,易发生串洗油液仅在背压较小的控制管路流动,背压较大的控制管路无法被串洗。因此,需要通过制定合理的跨接方案,以保证全部液压控制管均达至串洗要求(见图3)。

5 液压管路的串洗流程

5.1 淡水清洗方法

(1)使用一台泵和一台过滤器(孔径70 um),管线用淡水冲洗;

(2)敲击所有连接点以便去除所有残渣,尤其是焊渣;

(3)过滤器应按要求清理或更换,冲洗应持续至过滤器干净;清洗的流速应不低于7 m/s;

(4)对于不锈钢管,使用干燥的空气吹扫直到无残渣为止。

5.2 除油方法

使用除油剂在管线中循环2~3小时,除去污油和油脂,之后再使用清水冲洗直至没有除油剂为止。

5.3 酸洗方法

用盐酸浓度为6%~8%的盐酸溶液或具有同样功能的溶液,在常温下冲洗4~6小时,除去铁氧化物或氧化皮;然后用淡水冲洗整个系统直到冲洗水为中性(达到PH=6~7)。

5.4 钝化和中和方法

使用含1%柠檬酸和氨水的溶液或具有同样功能的溶液,循环冲洗1~2小时,直到PH=3.5~4为止,使用0.5%的硝酸钠溶液,循环清洗不少于2小时,直到PH=8~8.5为止;在该工艺结束后,用干燥的空气吹扫除去所有液体。

5.5 油清洗方法

使用串洗机和5 um孔径的过滤器,管线使用清洗油清洗不少于4小时,过滤器要清洗或每隔1小时或更短时间更换;敲击所有连接点以便清理这些地方残渣;冲洗速度应不低于7 m/s。

注意:管线清洁程度至少要达到的标准为NAS class7,或根据供货商对液压系统推荐的NAS等级,需在液压系统记录粒度值。

5.6 油液取样方法

应采用一次性取样瓶,以保证取样瓶的洁净度,取样后应做密封避免二次污染。

应尽量在油液中段进行取样,并准确记录取样位置、取样时间等信息。

雷诺数最少应为Re=4 000,以保证流体在管线中的紊流;管线清洁程度要达到的标准为NAS class 7,或根据供货商对液压系统推荐的NAS等级,记录液压系统的粒度值。

5.7 检查方法

现场进行检查,以确保所有管线就位、密封、以及适当的防护和支撑。

5.8 吹洗方法

在完成清洗操作的基础上,管线应使用氮气进行吹干除油,并立即装满系统液压油;如果液压油不能立即填满,管线不应该被吹扫干,而应适当地密封防止水的进入。

6 液压管路的压力测试

所有管路系统在船上安装清洗完毕,并经设备供应商确认后,按照船级社要求利用外接试压油泵对系统进油管、回油管做压力测试,试验压力为设计压力的1.25倍(但不需超过7 MPa)。

不必对设备厂家提供的元件进行压力测试,因为这些元件已经过测试和认可;液压高压泵不能用于压力测试,除非获得了设备厂家书面许可。

在液压管路试验完成交付、船舶出厂前,所有液压管的法兰、螺栓及卡套需逐一检查上紧。

7 结论

本文通过作者自身参与项目中积累的经验,提出了液压系统在制作、安装、串洗方法和串洗流程等过程中,要严格按照工序执行,每一步做到精益求精,以避免在后期的调试过程中出现不必要问题,从而保证设备的正常运行,同时也希望能为同行业者提供借鉴。

参考文献

[1]钮东辉. 船舶甲板机械液压管路冲洗工艺概述[J]. 船舶标准化工程师, 2011,44(4):59-60.

[2]孙瑞. CJ46钻井平台液压系统串油工艺改进[J]. 军民两用技术与产品, 2017,(18) :146-146.

[3]莫言青. 大幅提升船舶滑油及液压油管路串油效率的综合方案[J]. 水运管理, 2015,37 (5) :26-28.