一种桥上过桥装置制造工艺的探讨

2020-11-23赵金鹏姚行杰仉健康

赵金鹏,姚行杰,梁 昊,仉健康

(山东丰汇设备技术有限公司,山东 济南 250200)

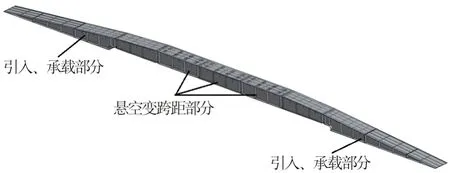

随着经济全球化的普及和应用,大吨位产品的运输必不可少,在过桥运输方面,桥上过桥装置的出现解决了大吨位过桥运输的难题。在预通过桥梁上临时加设一个钢制拱桥,钢制拱桥保持必要的拱度,保证其除两端外与原桥梁无接触,避免大型车辆通过时超重对现有桥梁造成影响,从而保证了桥体的结构安全。该装置可根据桥梁的长度,通过增加或减少中间悬空部分的数量实现跨距可变。参见图1。

图1 桥上过桥装置(单排)

1 制作的难点和关键

通过过桥装置的车辆,一般是多轮轴线车,主要为降低车轮轮压为目的,以减少车轮对过桥装置桥面的局部压力。过桥装置内部也会设置筋板,以提高其桥面的抗压能力。过桥装置各分段以螺栓或销轴连接的方式居多。特别是销轴连接方式,由于连接耳板多,连接销轴细长,对结构制作的尺寸控制要求,以及轴孔公差和同心度的加工要求较高,参见图2。制作的难点和关键归纳起来主要有以下几点。

图2 变跨距接口

1)起拱 桥上过桥装置悬空段在受到载荷和自重作用时会出现下挠情况,为避免悬空段受力下挠与桥体接触,要求其在无载荷情况下具备一定的起拱值。

2)分段互换 由于运输经过的桥梁长度不尽相同,所以桥上过桥装置在制造过程中要充分考虑变跨距适应不同桥梁长度的分段互换性能,从而满足各种工况的使用条件。

3)关键点 在保证整体起拱值的前提下,实现变跨距部分的分段互换,是该桥上过桥装置制造的重点和难点。因此,选择何种起拱方式,采取何种保证措施,实现起拱条件下的分段互换是该桥上过桥装置制造能否成功的关键。

2 起拱方式的选择

有起拱要求的钢结构或起重设备,如锅炉大板梁、桥机主梁,在结构制作时一般选用连续曲线起拱、分段曲线起拱、折线起拱等几种起拱方式。前两种曲线起拱方式不适用于该过桥装置的制作,主要因为:①曲线起拱不易保证变跨距分段互换接口处顶紧翼板的平面度;②分段变跨距位置若在长度非中对称位置时,曲线局部拱度的不连续会造成接口处顶紧翼板的错口和错边;③曲线起拱带拱度的各分段腹板为曲线,内隔板高度随拱度变化,内隔板焊接定位位置不易保证,箱体焊接变形不易控制,变形后不易校正。

考虑以上不利因素,该桥上过桥装置选择用折线起拱代替连续的曲线起拱。对比曲线起拱的方式,采用折线起拱的最主要优势和特点有:①将连续变化的拱度曲线变为由多段直线组成的多折线,并满足整体结构的拱度值;②在保证轴孔中心与上端顶紧面水平相对位置不变的前提下,保证上端顶紧面加工时垂直于水平面(图3),用以实现各变跨距分段拆分组合时,保证拆分面上端顶紧面的紧密接触,避免出现因加工角度不一致带来的接触缝隙;③将互换部件的曲线拱度分段变为直线分段,腹板、内隔板变为矩形下料,结构组合难度降低,焊接变形易于控制。

图3 各变跨距分段拆分面与水平面的垂直关系

3 折线起拱下的分段互换保证措施

3.1 制作工艺保证

首先在下料时,各段顶紧接触的翼缘板、连接耳板轴孔必须根据拱度的大小,轴孔中心相对绝对顶紧垂直面的长度偏差要求,预留焊接收缩长度,以及必要的加工余量;其次在制作过程中,必须保证连接耳板轴孔中心与顶紧垂直面的长度偏差要求,即:相对各分段腹板中心位置而言,翼缘板中心位置相对腹板中心位置向该分段跨中偏移,偏移值的大小根据起拱高低对应。

3.2 加工工艺的保证

该桥上过桥装置下端连接耳板较多,连接销轴较长,耳板轴孔同轴度的保证是过桥装置满足起拱要求和分段互换的关键。各段宽度较大,端部耳板数量较多,在加工设备允许的条件下,可采用两端同时通轴镗孔的加工工艺,这样对多孔群同轴度的保证相对简单,但是对加工设备的要求比较高,特别是对主轴和刀杆的刚性要求较高。

如果具有回转工作台,在主轴、刀杆刚性允许的情况下,可以采用只加工完占据端面宽度一半的耳板轴孔,再旋转工件180°加工剩余端面宽度的耳板轴孔的方法。在该加工工艺下,选择合理的定位基准及加工工序尤为关键:①以底板为粗基准找正,各段根据拱度放样数据,按照高低差值装夹;②工件连接端面旋转至与主轴垂直,在耳板端部或上翼缘板端部铣出基准平面,作为构件回转180°的找正基准面;③最后根据起拱要求,镗孔加工完占据端面宽度一半的耳板轴孔;④工件旋转180°,并通过找正基准校准,按照以上镗孔工艺加工剩余端面宽度的耳板轴孔;⑤按照拱度偏差要求,加工顶紧翼板的顶紧平面。

4 结语

综上所述,该桥上过桥装置的制造工艺主要解决了跨距可变、分段互换、多耳板轴孔同轴的拱度控制难题,涉及铆焊、加工等多道工序环节。依靠合理预留顶紧翼板的下料余量,以及合理的耳板镗孔加工工艺,保证了其拱度的控制效果,并实现了分段互换的变跨距功能。我公司应用该工艺制作的桥上过桥装置经过实际组合验证,完全满足整体拱度要求及变跨距分段互换的安装要求,并成功应用于大吨位车辆过桥运输。