C4热泵精馏压缩机选型

2020-11-23陈彪,王辰

陈 彪,王 辰

(1. 惠生工程(中国)有限公司, 北京 100102; 2. 中国船舶重工集团公司第七一一研究所,上海 201108)

液化石油化工装置的分离单元是整个装置的主要能耗所在。分离过程中最有效的液液分离方法是精馏。为了有效减少装置的能耗,越来越多的精馏选用热泵精馏技术。热泵精馏是利用补偿或消耗机械功,提高精馏塔塔顶的低温热媒品位,并将其作为塔釜再沸器的热源,实现塔顶、塔釜热量的综合利用技术。热泵精馏节能效果与经济效益显著,在丙烷/丙烯【1】、正丁烷/异丁烷【2】等分离体系中有良好的应用。

热泵压缩机是热泵精馏的最核心设备。已有文献大多研究相关工艺,对设备方面的研究较少。本文主要是依托国内某化工装置中混合C4(丁烷和异丁烷)的热泵精馏,对热泵压缩机选型进行分析讨论。

1 项目背景

某装置中采用混合C4及石脑油作为乙烯裂解原料,其中混合C4的主要成分是69%(mol,%)的正丁烷和30%(mol,%)的异丁烷。为了获得更高的经济效益, 需要对C4原料进行精馏获得高浓度的正丁烷以及异丁烷, 其中正丁烷进入裂解炉裂解产生乙烯, 异丁烷外卖作为其他装置的原料。

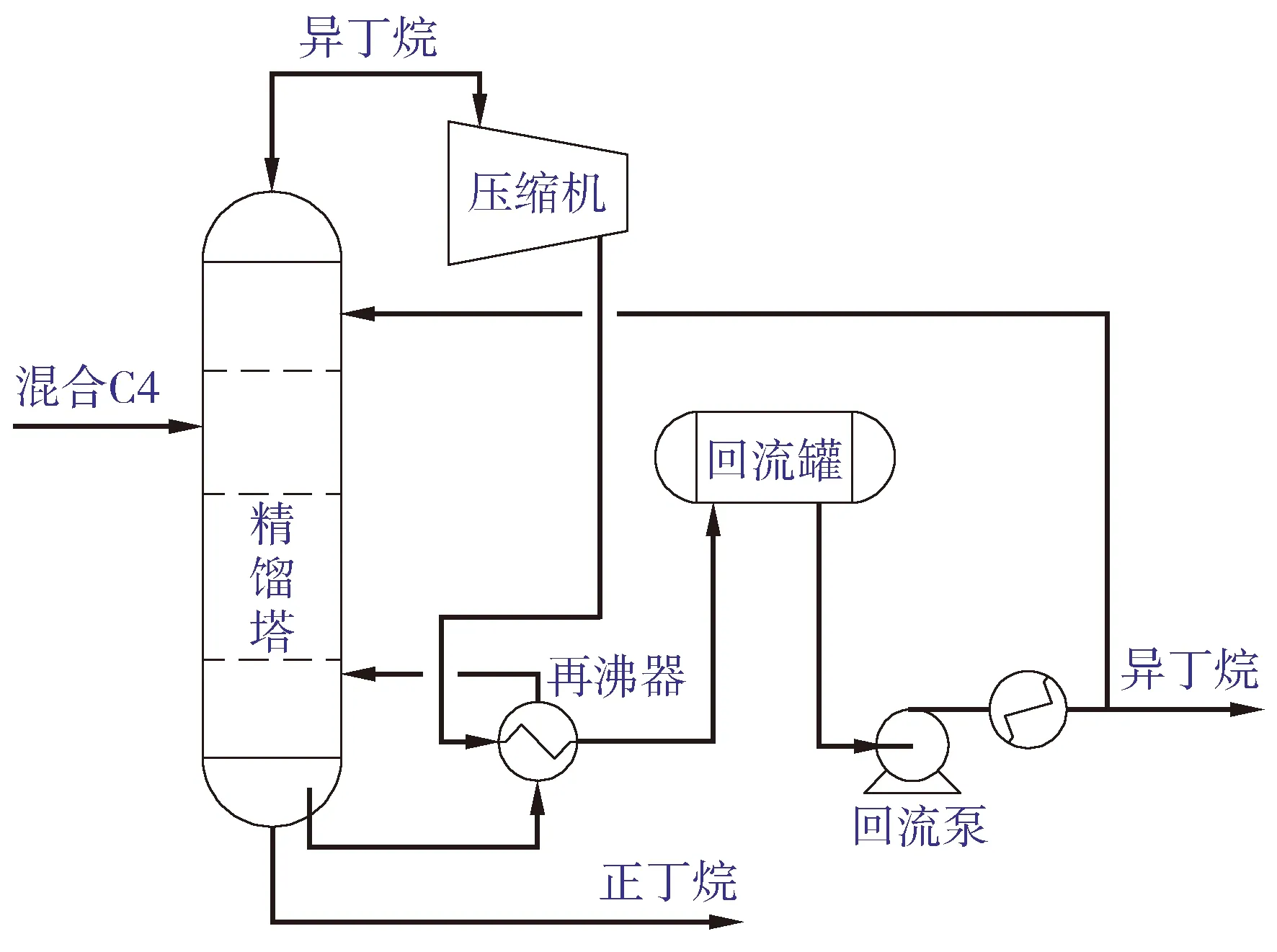

根据工艺系统的核算,并考虑综合能耗问题,该项目采用了热泵精馏技术,需要把塔顶气(主要是异丁烷,mol含量达到95.5%)由0.3 MPa(绝)压缩至0.78 MPa(绝),并利用压缩后的热气作为塔底再沸器的热源;换热后的冷凝液经离心泵增压,一部分返回塔顶节流作为塔顶的冷源,剩余部分异丁烷送出界区。该压缩机的其他参数为:气量15 000 m3/h(入口状态),入口温度20 ℃,采用汽轮机驱动。简易热泵精馏流程见图1。

图1 简易流程

2 热泵压缩机选型

对于以上工艺参数,石油化工行业较常用的压缩机机型有离心式、无油双螺杆式和卧式对称平衡往复式3种,以下分别进行介绍。

2.1 离心式压缩机

2.1.1 机型

离心式压缩机属于透平式压缩机【3】,其通过叶轮的旋转对气体进行做功,增加气体流速的同时,使其压力也有所提高。高速气体在扩压器中将速度能转变成压力能,因此压力升高主要是在扩压器中实现的。

该型式压缩机的设计遵循API 617标准。

其优点为排气量大、结构紧凑、尺寸小、运行平稳可靠、连续运转时间长且噪音小。

缺点为:1)对介质中的固体颗粒及液滴非常敏感;2)存在喘振工况,需要配置一套复杂的防喘振系统;3)调节范围较窄,变转速调节时一般为80%~105%;4)装置在低负荷运行时,需要回流操作(防喘振阀开关实现负荷调节);5)一次投资成本较高。

2.1.2 选型结果

离心式压缩机可以选用一段四级压缩,水平剖分,叶轮直径520 mm,汽轮机驱动;转速7 536 r/min(汽轮机和压缩机采用联轴器直连),变转速调节仅能实现在88%~105%操作,更低负荷需要通过防喘振阀实现;轴功率为1 800 kW;排气温度为58 ℃;为检修时不拆卸管路,要采用下进下出的布置,需要设置二层平台。其主要配置包括独立的润滑油站(符合API 614标准)、带中间迷宫的串联干气密封(符合API 614标准)、防喘振阀及防喘振仪表、机组控制系统(CCS,主要包含润滑油系统、干气密封系统、性能调节、防喘振控制及调速等)。

2.2 往复式压缩机

2.2.1 机型

往复式压缩机是一种容积式压缩机【3】,其压缩容积由气缸与活塞组成,由曲柄连杆机构将驱动机的回转运动变为活塞的往复运动。活塞在气缸内作往复运动,在气缸内完成吸气、压缩、排气、膨胀过程。吸、排气阀控制气体进入和排出气缸。曲轴侧的气缸端部设置有填料函,以阻止压缩气外泄。活塞上的活塞环阻止活塞两侧气缸内气体的互相穿泄。

较常用的往复式压缩机有卧式对称平衡型和立式迷宫型两种,其中立式迷宫型多用于低温(如低温乙烯BOG压缩机等)及介质中含有颗粒(如聚乙烯装置中的排放气回收压缩机等)等场合,价格较高,不宜在该装置中应用。往复式压缩机的负荷调节可以通过顶开吸气阀+旁路方式或者余隙调节方式(该方式成本较高)实现。

该型式压缩机的设计遵循API 618标准。

其优点为:1)可实现的压缩比(简称压比)高;2)适用于小气量输送。

缺点为:1)气量不宜过大。2)机构复杂,运动部件多,易损件多;需要设置备机,一次投资较高。3)压缩过程中,气流有脉动,需要设置脉动抑制器并进行脉动核算以降低压缩机上、下游管路的脉动。4)占地大。5)对介质中的液滴非常敏感;卧式机组对介质中的固体颗粒非常敏感。

2.2.2 选型结果

往复式压缩机仅需要一级压缩就可以实现所需的压比;如果采用双一级(机型为2D32),活塞直径将会超过1 000 mm,机组的加工和装配较困难,国产机组应用业绩较少;如果采用4个气缸压缩,虽然活塞的直径可以降下来(800 mm左右),但是单台机组的占地将会很大。所以,往复式压缩机在该工况下不宜选用。

2.3 无油双螺杆式压缩机

2.3.1 机型

螺杆压缩机通常是指双螺杆压缩机,是一种回转容积式压缩机【4】。螺杆压缩机在工作时,阴、阳转子与气缸体之间形成腔室,通过转动的方式使腔室容积变小,从而实现对气体的压缩。该机型存在内压比和外压比,其中内压比为转子内腔体容积变小实现的压力比值;外压比为工艺流程所需要的进、排气管路压力比值。

双螺杆压缩机分有油双螺杆压缩机和无油双螺杆压缩机。有油双螺杆压缩机,在压缩机腔内注入润滑油;通过阳转子直接驱动阴转子,润滑油在阴、阳转子间建立油膜,可以起到密封和润滑作用。无油双螺杆压缩机阴、阳转子之间不接触,存在微小的间隙,其传动靠后端的同步齿轮实现。有油双螺杆压缩机负荷调节可以通过滑阀+旁路方式或旁路调节方式实现;由于无油双螺杆压缩机无法安装滑阀机构,因此负荷调节通过旁路方式或变转速+旁路方式实现。

无油双螺杆压缩机又分成干式和喷液两种。干式螺杆压缩机在压缩过程中没有液体内冷却和润滑,其排气温度较高、单级压比小,对轴承和轴封的要求较高。喷液螺杆压缩机是为了降低干式螺杆压缩机的排气温度、提高单级排气压力、向压缩机进气腔喷液的无油双螺杆压缩机;其喷入的介质一般为脱盐水、柴油、压缩机出口凝液或不会污染工艺介质的物料。

基于该项目润滑油会污染工艺介质的特点,不能选用有油双螺杆压缩机;而塔底再沸器中需要利用压缩机出口工艺介质的热量,不宜喷液降低出口温度。所以,该项目仅考虑采用无油干式双螺杆压缩机。

该型式压缩机的设计遵循API 619标准。

其优点为:1)能够适应液滴、粉尘、焦油甚至催化剂颗粒等杂质;2)无喘振工况,变转速调节时调节范围较宽,一般在50%~105%之间;3)投资成本较低。

缺点为:1)存在内、外压比,需要对内、外压比进行严格计算,否则可能会导致过压缩或欠压缩,此时会伴随强烈的周期性排气噪音,严重时可能会引起机组振动;2)如果采用非变转速电动机驱动,仅能通过旁路方式实现负荷调节,压缩机一直处在满负荷状态,能耗浪费较大;3)该机型噪音较高,需要设置进/排气消音器,如有必要应设置隔音罩。

2.3.2 选型结果

无油干式双螺杆压缩机所选机型的转子直径为510 mm,汽轮机驱动;压缩机转速为2 760 r/min(汽轮机转速较高,在10 000 r/min左右,需要在汽轮机和压缩机之间设置减速箱以达到压缩机转速),变转速调节可以实现50%~105%操作,更低的负荷需要通过旁路阀实现;轴功率为 1 690 kW;出口温度为57 ℃。其主要配置包括独立的润滑油站(符合API 614标准)、带中间迷宫的串联干气密封(符合API 614标准)、机组控制系统(CCS,主要包含润滑油系统、干气密封系统、回流控制及调速等)。该机型可以实现上进上出、地面布置,可以减少压缩机厂房的设置。

3 气体等熵压缩特性分析

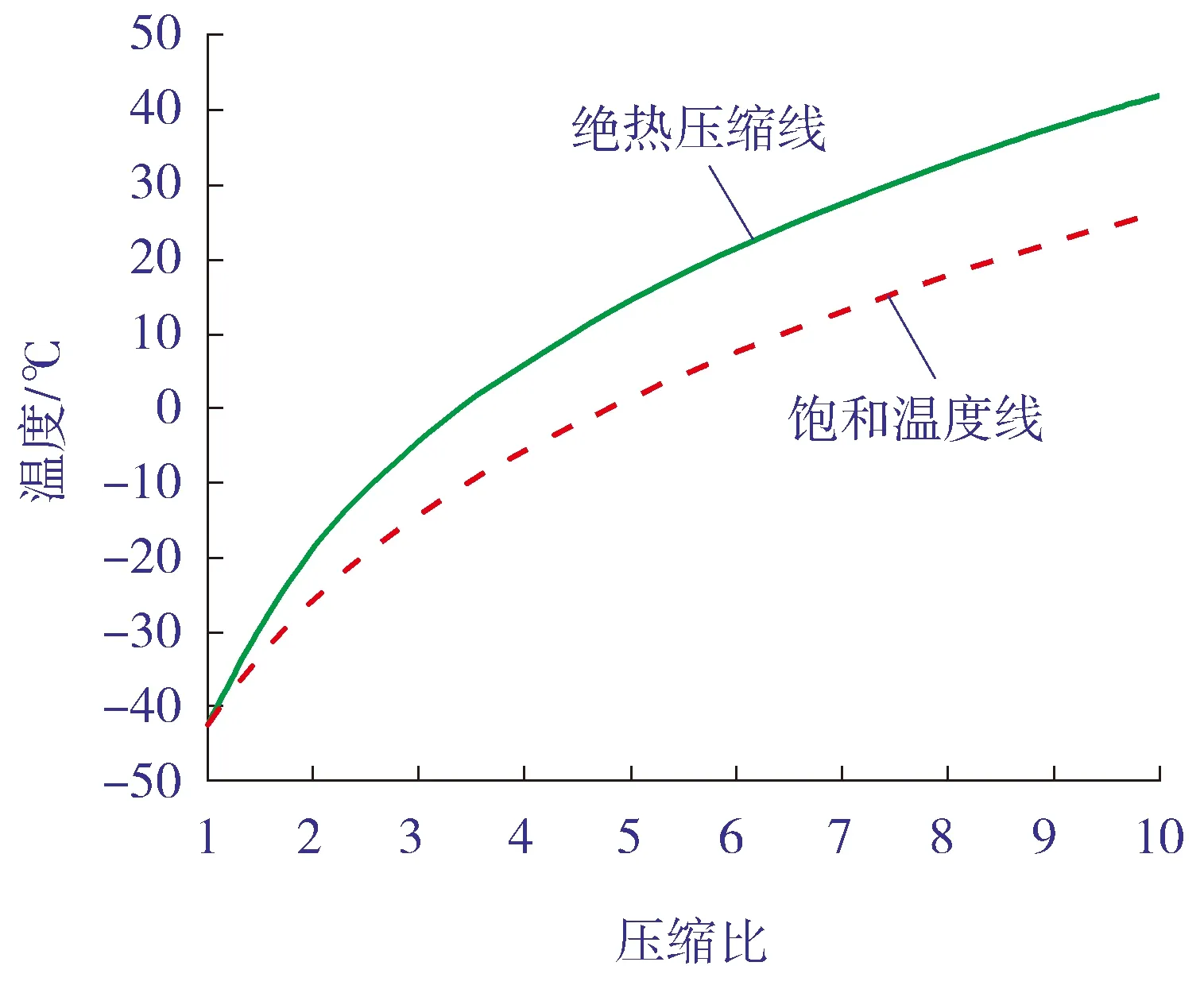

精馏单元所处理的气体分子量较大,在压缩的过程中可能存在液化现象。在用的大多数热泵压缩机无法适应带液问题,因此需要对气体等熵压缩特性进行分析。为方便比较,本文选取3种典型的轻烃进行分析,分别为:丙烷、正丁烷(正丁烷和异丁烷物性相近)和正戊烷。在常压0.101 MPa(绝)和对应饱和温度的状态下,随着分子量的增加,气体的非理想性增大。为此,本文借助化工过程模拟软件SIMSCI PROII进行实际气体的计算。所采用的热力学方法为适用于轻烃的SRK状态方程。

模拟所得的结果见图2~图5。

图2 丙烷绝热压缩温度与饱和温度的关系

图3 正丁烷绝热压缩温度与饱和温度的关系

图4 正戊烷绝热压缩温度与饱和温度的关系

由图2可以看出:丙烷在绝热压缩过程中,压缩后的温度始终大于对应压比下的饱和温度,因此压缩过程中不存在液化现象。由图3和图4可以发现:正丁烷和正戊烷从饱和状态开始压缩时,随着压比的增大,压缩后的温度与对应压力下的饱和温度完全重合,因此压缩过程存在液化现象。图5则更直观地反映出:从丙烷至正戊烷,在相同压比下,随着分子量的增大,绝热压缩产生的液化率随之增大;且压比越大,液化率越高。

图5 不同压缩比下绝热压缩液化率

分析不同气体压缩液化特性,不仅能够了解压缩过程中的物理变化过程,更有利于指导压缩机类型的选择。常规的往复式压缩机和离心式压缩机受机型结构的限制,较难适应气体中的液滴。因此,在饱和C4及以上的重烃气体压缩时,需要选用能耐受液滴的压缩机类型,如螺杆压缩机;或者将气体在压缩机的入口进行一定程度的过热,使其压缩后的温度超过对应压力的饱和温度,避免液滴对压缩机造成损害。但这将使气体实际体积流量增大,从而导致压缩机功耗增加且需要增大机型。此外,压缩机的效率越高,其压缩后的液化现象越明显,因此,对于不耐受液滴的压缩机而言,效率越高,液体损害压缩机的可能性越大。如果选用离心式压缩机,应牺牲部分效率,减少压缩液化所带来的影响。

4 结语

通过详细的论证,该化工装置最终选用了无油干式双螺杆压缩机。压缩机壳体径向剖分,进、出口为上进上出。但受到装置占地的影响,设置了二层平台;压缩机撬块布置在二层平台上,独立的润滑油站布置在二层平台正下方。

在热泵精馏过程中,塔顶气压缩机的压比都不是很高, 综合一次投资成本、 运营成本、 操作的简便性及可靠性, 在流量及压力允许的情况下, 热泵压缩机应优先选用无油干式双螺杆压缩机。但在化工装置中热泵精馏的组分有多种, 在实际应用中, 应综合考虑原料的物性、 相关操作条件以及装置的特点等不同特征, 选择最合适的压缩机型。