换热器交错扇缺折流结构流场仿真分析

2020-11-23张铁钢

张铁钢

(中国石化工程建设有限公司,北京 100101)

能源问题是人类工业发展过程中始终面对的问题。为了有效利用能源,冷换设备在工业生产中得到广泛应用。提高冷换设备的能效比、采用强化传热技术,是当前节能环保技术的重要发展方向。管壳式换热器是应用最广泛的冷换设备之一,对其强化传热的研究集中在强化管程传热和强化壳程传热两个方面。在强化壳程传热方面,国内外工程技术人员研发出折流杆式、螺旋折流板式、曲面折流板式、翅片管式等强化壳程传热结构。

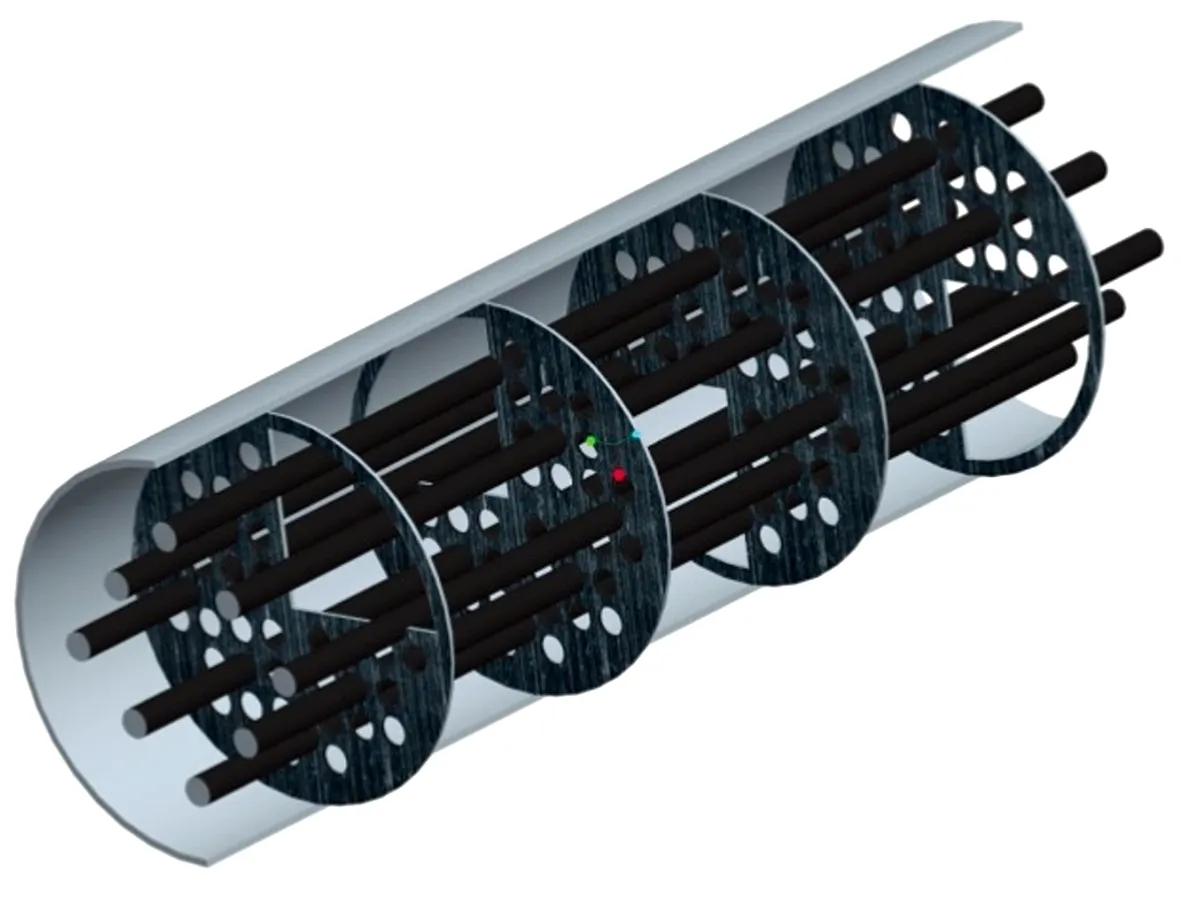

1 交错扇缺式折流板组结构创新

由中国石化工程建设有限公司、辽宁石油化工大学、中石化上海高桥分公司、抚顺化工机械设备制造有限公司合作,成功开发出一种新型强化壳程传热结构的高效换热器——“错开窗式换热器”。这种换热器采用交错扇缺式折流板组结构,即:折流板结构由传统的单弓式缺口改为在一组折流板的不同象限布管区交错开设扇形缺口的形式。如图1所示的结构中,4块不同的折流板分别在4个象限布管区交错开设扇形缺口,扇形缺口面积和传统的单弓缺面积相同。壳程流体通过折流板缺口时,靠流速提升减薄换热管边壁的边界层。因此,该结构的优势是扇形缺口开在布管区,缺口内可容纳的换热管根数更多,壳程流体通过折流板缺口时,有更多换热管边壁的边界层减薄,从而提升了传热效率。如果扇形缺口沿螺旋方向开设(见图1),则相邻缺口间流体流通路径变得更短,且流体螺旋流动,这有助于减少流体阻力降和动能损失、降低管束振动。该新型折流板结构在提高壳程综合传热系数的基础上,实现了降低壳程压降、强化壳程整体传热性能的目的。该结构已申请2项实用新型专利【1-2】。

图1 交错扇缺式折流板组结构

2 交错扇缺式折流板组结构的传热模拟及传热指标分析

对交错扇缺式折流板组与GB/T 151标准【3】中的管壳式换热器单弓式折流板结构的壳程流场进行数值模拟,并分析对比两种折流板结构的传热指标。为保证两种折流板结构的模拟结果具有可对比性,二者采用相同尺寸的换热器几何规格,即:换热器内径φ250 mm;换热管共44根,长度2 500 mm,规格为φ19×2 mm,正方形排列,管中心距25 mm;4根中心线挡管;折流板间距300 mm。

单弓式折流板和交错扇缺式折流板结构缺口尺寸见图2(a)~图2(b)。图2中,单弓式折流板弓缺面积和交错扇缺式折流板缺口面积基本相同;单弓式折流板缺口内换热管根数约9根,交错扇缺式折流板缺口内换热管根数约12根。

换热器模拟工况如下:管程进、出温度均为45 ℃,流量10 m3/h;壳程入口温度30 ℃, 模拟6种不同的流量(6、8、10、12、14和16 m3/h), 逐步递增; 管、壳程流体介质均为水,操作压力均为0.4 MPa, 密度998 kg/m3, 比热容 4 200 J/(kg·K),热传导率0.6 W/(m·K)。模拟理想状态,做如下假定:流体是不可压缩的牛顿流体,流体流动和传热过程均一、物性稳定;满足宏观物理守恒;为简化模型,忽略所有壁厚及折流板与壳体间隙。控制方程要求换热器壳程流体的流动和传热必须满足连续性方程、动量方程和能量方程。边界条件定义如下:壳体内壁和折流板定义为不可渗透、无滑移绝热壁边界;换热管管壁恒温,设定相应的端面为液体的进、出口,定义入口处为流量入口边界,给定入口质量流量及相应的温度条件,出口为压力出口(给定背压)。模拟计算采用标准k-ω湍流模型,壁面函数为standard wall functions,速度压力耦合设定simple算法,其他保持默认设置【4-5】。

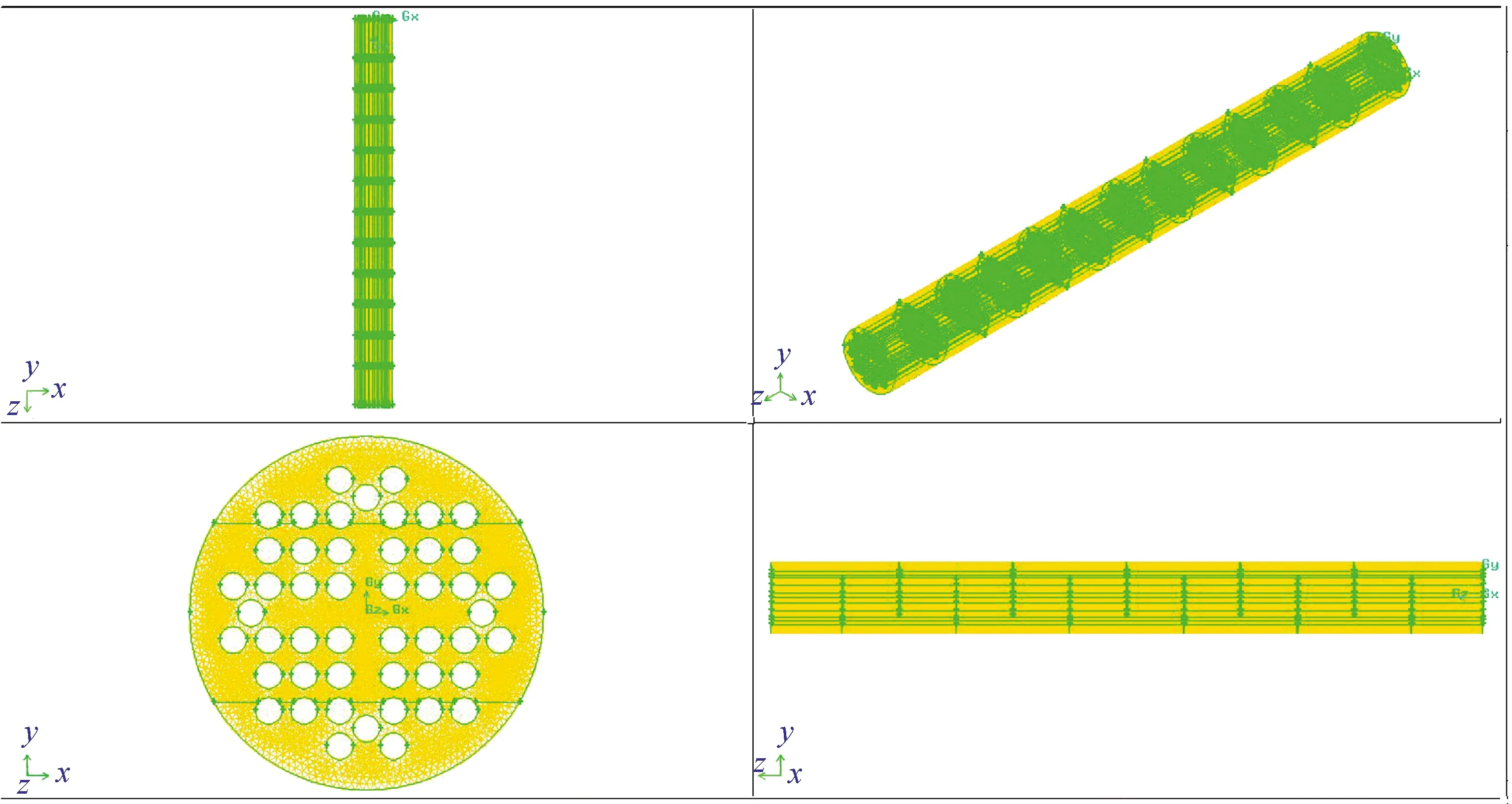

利用INVENTOR软件生成几何模型,导入WORKBENCH MESH 14.0软件划分非结构化网格。交错扇缺式折流板和单弓式折流板结构流场网格划分分别见图3和图4。将网格导入CFX14.0软件, 设定边界条件和求解控制, 运用CFX14.0软件耦合求解连续性方程、 动量方程及能量方程, 获得速度、 压力等变量。为保证流体在壳体内的充分流动, 不考虑壳程进、 出管口对模拟数据的影响。本文研究换热器这两种折流板结构时, 选取换热器壳程两个竖直截面作为流体进、 出口进行流体压降及传热系数的对比。通过CFD-Post软件后处理将计算结果转为可视化的云图及矢量图等(见图5~图14), 对模拟结果进行可视化分析, 以期较直观地观察传热介质的状态。

从图5和图6交错扇缺式折流板结构和单弓式折流板结构壳程流场压力云图可以看出:由入口截面到出口截面,流体压力呈压力梯度逐步降低的趋势;两种折流板结构的流体压力降变化均在折流板缺口处及折流板缺口后部流动区域较明显,每段折流板间流体滞留区压力变化不大;比较两种结构入口截面到出口截面壳程流场总体压力降可见,单弓式折流板结构大于交错扇缺式折流板结构。

图7和图8分别为交错扇缺式折流板和单弓式折流板结构壳程流场温度云图。由图7和图8可知:沿热流体流动方向,流场温度逐级降低;流体在通过缺口以及缺口前、后部流动区域时,换热明显;流场在两种折流板后部区域均存在明显的流体滞留区,滞留区内流体温度较高、变化小,换热效果差,但交错扇缺式折流板结构流体存在明显的螺旋流动,而单弓式折流板结构流体呈弓形流动。流体在交错扇缺式折流板结构中的流通路径(简称流径)长度明显小于单弓式折流板结构,但两种结构的总体换热温差相当。

图3 交错扇缺式折流板结构流场网格划分

图4 单弓式折流板结构流场网格划分

图5 交错扇缺式折流板结构流场压力云图

图6 单弓式折流板结构流场压力云图

图7 交错扇缺式折流板结构流场温度云图

图8 单弓式折流板结构流场温度云图

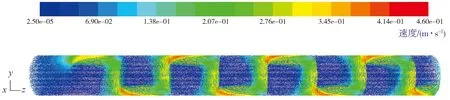

图9和图10为交错扇缺式折流板结构流场速度矢量及其剖面。图11和图12为单弓式折流板结构流场速度矢量及其剖面。从图9和图10中可见,交错扇缺式折流板结构中流体的螺旋式流动趋势非常明显。而图11和图12显示,单弓式折流板结构内流体呈弓形折返流动。由图9~图12可见,两种结构中流体在折流板缺口及缺口后部区域速度均显著提升,有利于传热。但螺旋式流动的流体可减缓对换热管冲击,流体动能损失较小。

图9 交错扇缺式折流板结构流场速度矢量

图10 交错扇缺式折流板结构流场速度矢量剖面

图11 单弓式折流板结构流场速度矢量

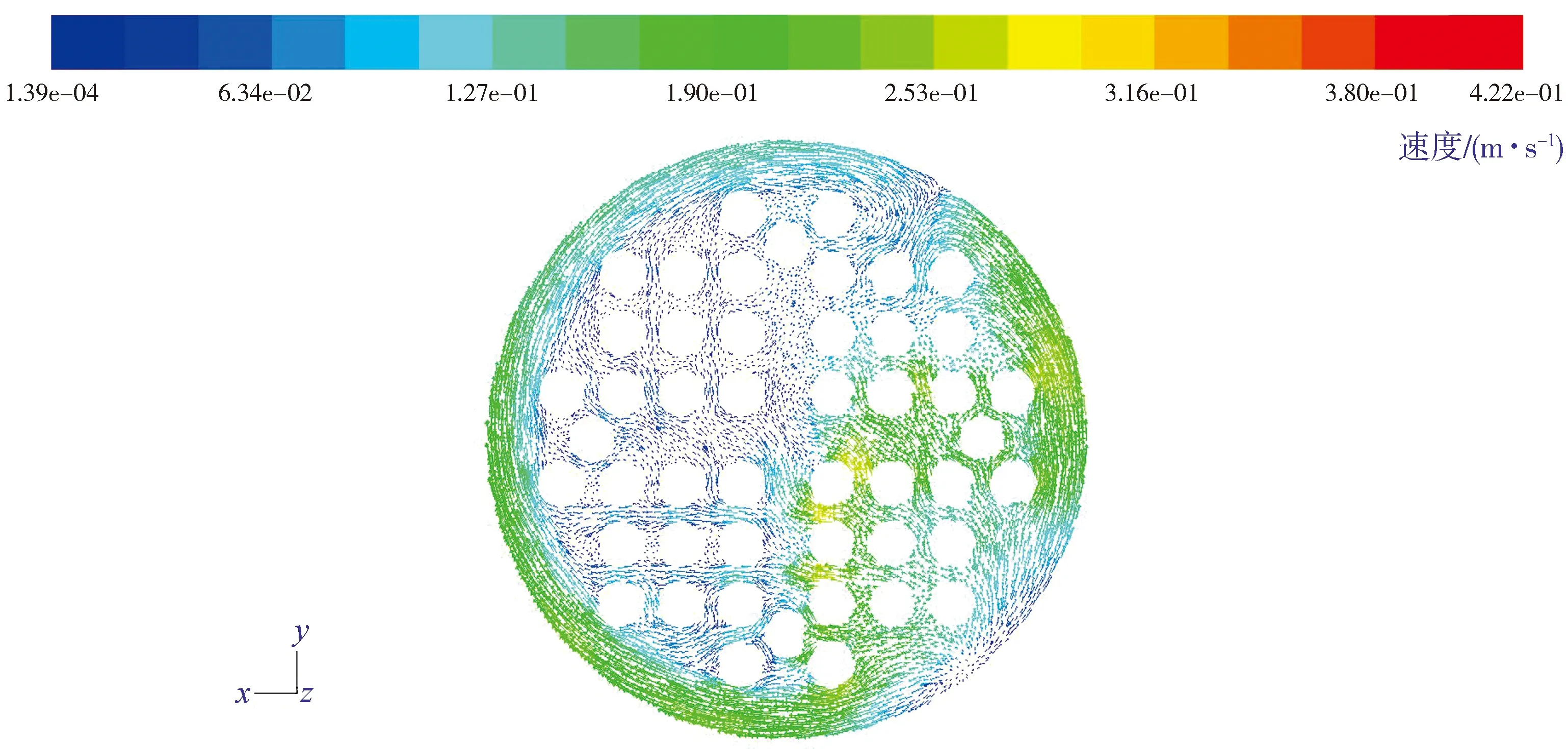

图13和图14分别为流体在两种折流板结构中折流板背侧流场截面速度矢量。由图13和图14可知:两种折流板结构中,流体流经缺口及周边区域时速度均显著提升,速度较高处温度相对较低,这部分区域传热较好;但折流板背侧远离缺口的非漏流区域速度较低,传热效果差,为流体滞留区。交错扇缺式折流板结构中位于高流速区的换热管数量明显多于单弓式折流板结构,有利于传热。

图12 单弓式折流板结构流场速度矢量剖面

图13 交错扇缺式折流板背侧截面速度矢量

图14 单弓式折流板背侧截面速度矢量

由牛顿冷却定律可知:

Q=K·A·ΔT

(1)

式中:Q——传热量,W;

K——总传热系数,W/(m2·K);

A——计算换热面积(以管外表面积为基准),m2;

ΔT——对数平均温差,℃。

对数平均温差由式(2)得出:

ΔT=(Δth-Δtc)/ln(Δth/Δtc)

(2)

其中

Δth=T1-t2

(3)

Δtc=T2-t1

(4)

式中:T1,T2——热流进、出口温度,℃;

t1,t2——冷流进、出口温度,℃。

由于管壁为恒温,故热流进、出口温度相等,即T1=T2。

总传热系数K由式(5)得出:

(5)

式中:Ao——管外表面积,m2;

Ai——管内表面积,m2;

hi——管内流体膜传热系数(以管内表面积为基准),W/(m2·K);

ho——管外流体膜传热系数(以管外表面积为基准),W/(m2·K);

ri——管内流体的结垢热阻(以管内表面积为基准),m2·K/W;

Research on the influence of the opening of residential district on the traffic state of the surrounding road network

ro——管外流体的结垢热阻(以管外表面积为基准),m2·K/W;

rp——管壁金属热阻,m2·K/W。

建模时假设管壁恒温,忽略污垢热阻(ri=ro=0),忽略金属热阻(rp=0),忽略壁厚影响(Ao=Ai),由于hi远远大于ho,故式(5)可简化为式(6)。

(6)

雷诺数可由式(7)得出:

(7)

式中:ρ——流体密度,kg/m3;

de——当量直径,m;

u——流体流速,m/s;

μ——动力粘度,kg/(m·s)。

当量直径de可由式(8)得出:

(8)

式中:t——相邻两管中心距,m;

d——管外径,m。

通过6种不同壳程流量得到6个壳程流体雷诺数,由CFD报告可以得到两种折流板结构流场出口温度、压力降、换热量等重要参数。对得出的数据进行以上处理后,可得到不同雷诺数Re下的传热系数、压降、壳程单位压降传热系数等传热指标。通过以上两个模型的模拟结果,得出其在不同雷诺数下传热系数性能曲线,对壳程流场传热性能的评价可由ho/ΔP确定(其中ho是壳程膜传热系数——即管外流体膜传热系数,ΔP是壳程压降)。

对交错扇缺式折流板结构及单弓式折流板结构的传热指标进行对比分析,如图15所示。

图15 两种结构壳程膜传热系数对比

由图15可以看出,交错扇缺式折流板结构与单弓式折流板结构的壳程膜传热系数ho随雷诺数Re的增加而增加,但两种结构流场的壳程膜传热系数ho值相差不大。

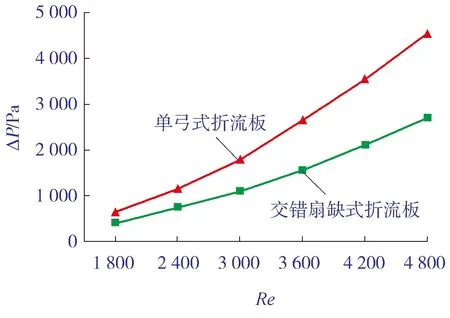

图16为交错扇缺式折流板结构与单弓式折流板结构的壳程压降对比。由图16可知,两种折流板结构壳程流场压降ΔP均随雷诺数Re的增加而增大,但交错扇缺式折流板结构壳程压降较小。对图7、图9和图13的分析表明,流体在交错扇缺式折流板结构中流径长度短且呈螺旋式流动是造成上述结果的主因。

图17是两种折流板结构壳程单位压降传热系数的对比。由图17可知,交错扇缺式折流板结构的综合传热指标优于单弓式折流板结构,其ho/ΔP值比单弓式折流板结构高出50%左右。

本模拟结果和本课题组成员辽宁石油化工大学高磊、王峰通过实验室实验研究的结论【6】基本一致,并与工业化测试结果基本吻合,证明本模拟结果可靠。

图16 两种结构壳程压降对比

图17 两种结构壳程单位压降传热系数对比

3 结论

通过数值模拟软件CFX14.0分别对交错扇缺式折流板结构和单弓式折流板结构进行模拟,处理、分析模拟得到的两种折流板结构流场的压力云图、温度云图和速度矢量图,并对其流场的传热性能参数进行对比,可得出如下结论:

1) 流动方式和壳程压降方面: 交错扇缺式折流板结构流场内流体呈螺旋式流动, 减小了流动阻力, 同时流体流通路径长度短, 是该结构流场压降较低的主要原因; 单弓式折流板结构中流体基本呈“弓”字形折返冲刷管束, 可诱导管束振动, 流体动能损失大, 且流径长, 因而流场压降较大。

2) 壳程膜传热系数方面:交错扇缺式折流板缺口开在集中布管区,可比单弓式折流板缺口内容纳更多的换热管,且缺口及周围区域流体流速高,利于传热;但交错扇缺式折流板结构内流径长度相对较短,经综合考量,两种折流板结构流场在壳程膜传热系数方面差别不大。

3) 壳程单位压降传热系数方面:交错扇缺式折流板结构流场压降相对较小,同时壳程膜传热系数与单弓式折流板结构相当,从而使其综合换热性能得到强化,在折流板间距和雷诺数均相同的情况下,交错扇缺式折流板结构的单位压降传热系数比单弓式折流板结构有大幅度提高。

4) 交错扇缺式折流板相比单弓式折流板,仅将单弓式缺口改为在集中布管区的扇形缺口,制造加工难度并未增加,设备外形也未改变,就提高了换热器的壳程综合传热性能,减缓了管束振动,起到了节能减排的作用,值得应用推广。

目前交错扇缺式折流板结构换热器已完成结构开发、设计、设备制造、工业化测试及应用,从2014年交错扇缺式折流板结构换热器工业化应用至今,一直运转平稳,节能效果显著。交错扇缺式折流板结构和传统的弓形折流板结构相比,在不增加压力降的前提下,可使壳程膜传热效率至少增加30%,减少了热损耗,节省了动力和能源成本,可实现低碳、环保、节能的目标。

【致谢】:本研究开发项目属于中国石油化工集团公司技术开发项目(合同编号:312096),在此感谢项目合作开发单位和本单位同事在建模和实验等方面提供的帮助。