某预应力混凝土连续梁裂缝分析及处治

2020-11-23吴宇刘龙文宁波市轨道交通集团有限公司建设分公司浙江宁波315101

吴宇 ,刘龙文 (宁波市轨道交通集团有限公司建设分公司,浙江 宁波 315101)

1 桥梁设计及施工概况

1.1 设计概况

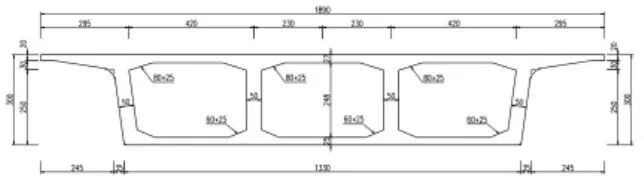

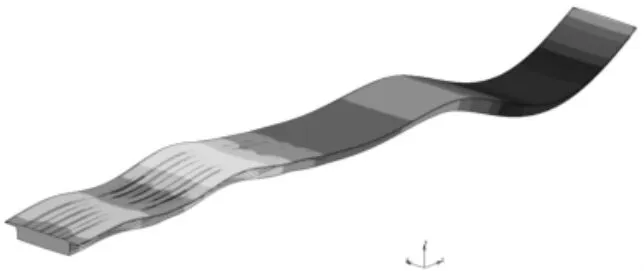

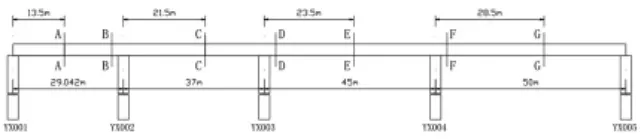

某预应力混凝土连续梁桥为轨道交通跨越规划道路而设,跨径组合为(29.042+37+45+50)m,桥长161.042m,梁顶宽 18.9m~15.916m,梁底宽为13.3m~10.316m。桥梁外侧悬臂长2.45m,端部厚度0.2m,根部厚度0.5m。横断面采用单箱三室截面,梁高3.0m。顶板标准段厚度为0.27m,腹板厚度0.5m~0.65m,底板厚度为0.25m~0.5m。中墩和边墩支点处设置横隔梁,厚度2.0m。

图1 连续梁跨中横断面图

主梁设置纵向单向预应力体系。腹板束采用19-Φs15.2mm钢束,顶板束采用15-Φs15.2mm钢束,底板束采用12-Φs15.2mm钢束。腹板束锚固于梁端或节段腹板端部,顶板、底板束锚固于箱梁顶板、底板的齿块上。

1.2 施工方法

①全桥支架体系采用碗扣式满堂支架形式。支架属于超过一定规模的危大工程,专项施工方案已经通过专家论证。支架地基为原混凝土交通道路,其中中央绿化带部分换填宕渣后浇筑混凝土进行硬化处理。施工单位已在先行施工的其他现浇梁相同地基、碗扣满堂支架处进行过地基基础预压及支架预压,预压结果表明地基承载力、支架体系满足方案要求。

②采用纵向逐段浇筑、竖向分次施工方法。YX01~YX05连续梁纵向分为两个大节段。第一节段长76.042m,节段缝留置位置位于YX03~YX04跨内、距离YX03墩10m处;第二节段为YX03~YX05(长85m)。每个节段竖向又分为两次施工:第一次浇筑底板、腹板至顶板下腋角处,第二次浇筑剩余部分腹板及顶板。

图2 连续梁纵向分段施工示意图

1.3 施工概况

①第一节段施工情况:8月27日浇筑底腹板混凝土,9月16日浇筑顶板混凝土,10月1日起开始预应力施工,直至10月25日全部完成。

②第二节段施工情况:10月10日浇筑底腹板混凝土,10月23日浇筑顶板混凝土,11月2日起开始预应力施工,直至11月16日全部完成。

2 桥梁裂缝情况

10月28日检查发现YX04号墩顶附近梁面、箱室内存在较多横向裂缝。发现裂缝后,建设单位委托第三方检测单位对桥梁裂缝进行调查。主要方法有桥梁线形三维扫描测量、外观检查、裂缝调查测量。

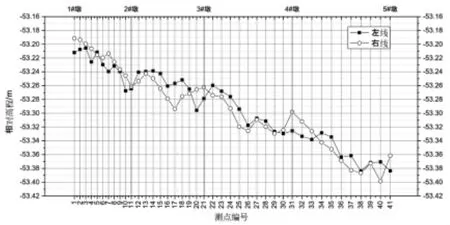

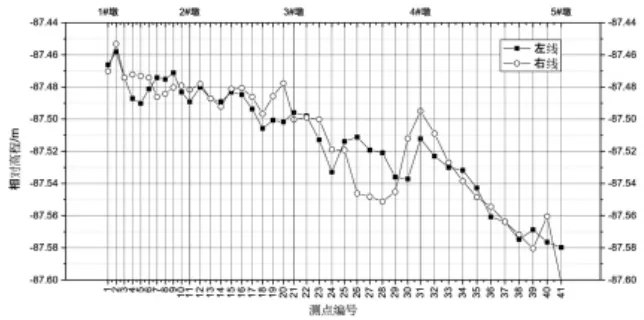

2.1 桥梁线形三维扫描结果

图3 现场调查测量

采用Faro三维激光扫描仪分别获取梁顶部及底部的三维点云模型,沿左右侧按每跨十分点提取线形点的三维坐标。扫描结果显示,YX01号墩~YX03号墩(第1跨和第2跨)梁底和梁顶线形呈现上拱,YX03号墩~YX05号墩(第3跨和第4跨)梁底和梁顶线形在局部呈现下挠。

2.2 桥梁裂缝调查测量结果

裂缝宽度测量采用电子裂缝宽度测量仪,裂缝深度测量采用超声波检测中的同面法。经过详细调查和测量,连续梁存在三种形式的裂缝:顶板横向裂缝、腹板竖向裂缝、少量底板横向裂缝。

图4 梁顶线形

图5 梁底线形

图6 梁顶扫描云图

图7 梁底扫描云图

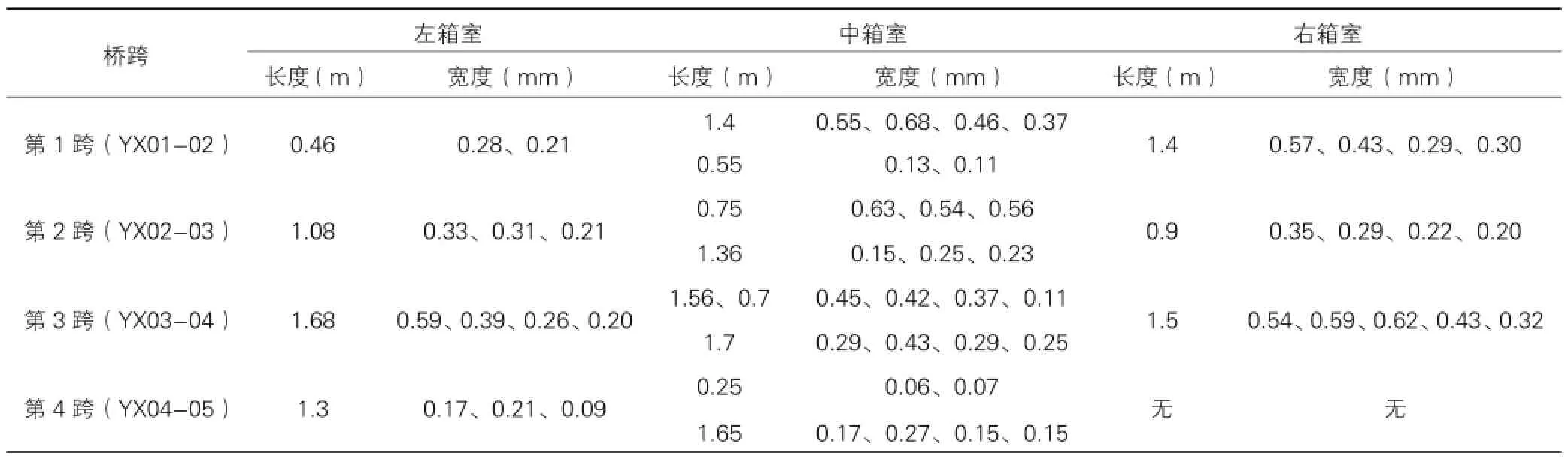

①裂缝情况调查分布统计见下表。

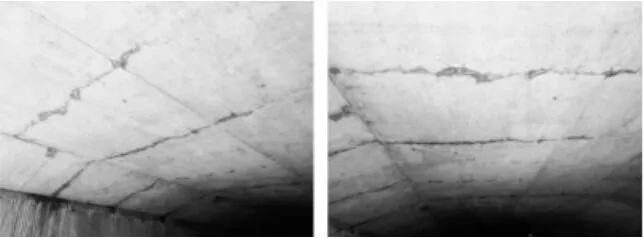

②顶板裂缝。左箱室、中箱室和右箱室的顶板均发现数量较多的横向裂缝和部分纵向裂缝,且下雨后多数裂缝存在渗水现象,说明裂缝已经贯穿顶板。顶板横向裂缝主要分布于YX01墩~YX03墩(第1跨和第2跨)。

图8 顶板横向裂缝实图

③腹板竖向裂缝。三个箱室腹板均发现竖向裂缝,主要分布于YX02号墩和YX04号墩两侧负弯矩区。裂缝宽度最大为0.62mm,裂缝长度最大为1.70m。裂缝的发展方向为自腹板上缘开始至腹板下缘;裂缝宽度靠近上缘较宽,靠近下缘较窄。部分腹板竖向裂缝在同一块腹板的两侧呈现对称分布状态。

图9 箱室内腹板典型裂缝实图

④底板底部裂缝。总的数量较少,第1跨底板发现2条横向裂缝,第3跨底板发现1处渗水和1条纵向裂缝。裂缝长度较短,宽度较窄,应为混凝土收缩裂缝。

3 裂缝分析

通过建立桥梁空间实体模型,结合桥梁实体检测数据、施工信息,通过仿真分析考察箱梁在自重作用下,第二节段浇筑完成后全桥变形及墩顶负弯矩区位置的拉应力分布以及混凝土开裂情况。

3.1 全桥变形分析

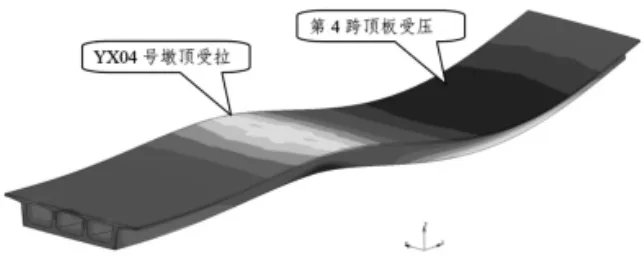

第二节段混凝土浇筑后,全桥变形分析结果见图11。

图10 底板裂纹实图

图11 YX01~YX05号墩连续梁全桥竖向变形图/m

①纵向分段施工变形分析。全桥分为二个节段浇筑,第二节段混凝土浇筑完成之前,第一节段的腹板和底板纵向预应力钢束已经张拉。分析结果表明,第1跨和第2跨竖向呈现上拱变形。第二节段混凝土箱梁由满堂支架支撑。如果不考虑支架的支撑作用,其中第3跨跨中最大下挠值达到0.45cm,第4跨跨中最大下挠值达到2.31cm。

②与实测值对比验证。第二节段混凝土浇筑完成后,施工单位对模板标高进行了混凝土浇筑前后的测量对比。测量点位分别为距离YX04号墩2m、10m、20m处。实测沉降值与计算的梁体挠度值对比如图12所示。

通过对比可以发现,在混凝土浇筑完成后,模板整体下挠值在1/4跨位置大于梁体计算挠度值,在跨中附近接近计算挠度值。说明混凝土在浇筑完成后,存在梁体的整体下挠,并且在1/4跨位置下挠较大,支架刚度可能不足。

3.2 第二节段纵桥向正应力分布

分析结果见图13~图15。结果表明,当第4跨存在较大下挠变形时,在YX04号墩墩顶负弯矩区会产生纵桥向的拉应力。其中,顶板拉应力最大值可达到6.02MPa,腹板拉应力最大值可达到3.73MPa。均已超出C50混凝土的轴心抗拉强度标准值ftk。负弯矩区顶板正应力分布具有以下特征:

图12 计算挠度和实测模板标高差对比

①负弯矩区顶板拉应力以YX04号墩中心线对称分布;

②顶板拉应力的方向垂直于横桥向,因此会导致顶板横向开裂;

③在距离墩顶横墙边缘50cm范围内,拉应力数值较大,向跨中方向拉应力值逐渐减小;

④顶板拉应力值大小在横桥向分布均匀,数值较为接近。

3.3 第二节段腹板正应力分布

模拟分析见图16,分析结果表明,第二节段腹板在负弯矩区为上边缘受拉,下边缘受压。其中负弯矩区腹板上边缘受拉的范围为距离YX04号墩横墙边缘-9m(往小里程桩号)至+8m(往大里程桩号)范围。

墩顶负弯矩区受拉范围内拉应力数值大于C50混凝土的轴心抗拉强度标准值ftk的范围为距离YX04号墩横墙边缘-3m(往小里程桩号)至+2.7m(往大里程桩号)范围。此范围内的腹板混凝土具备开裂的可能性。

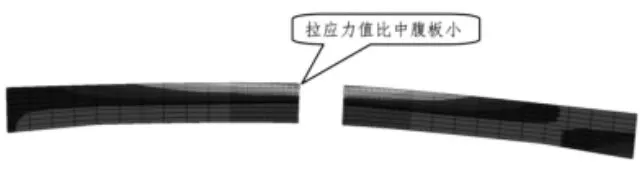

3.4 中腹板与边腹板应力分布对比

实际调查显示,YX04号墩顶开裂截面的中腹板和边腹板开裂程度不同,因此将中腹板和边腹板纵桥向正应力进行对比,分析结果如图17~图19所示。

裂缝情况调查表

图13 第二节段箱梁正应力分布图/Pa

图14 YX04号墩顶负弯矩区顶板正应力分布图/Pa

图15 YX04号墩顶负弯矩区腹板正应力分布图/Pa

图16 第二节段腹板正应力分布图/Pa

可以发现,同一截面纵桥向的拉应力分布大小在横向差异主要体现在:①顶板在中箱室位置的拉应力要大于边箱室;②中腹板的拉应力数值和范围要大于边腹板。仿真模拟与现场墩顶负弯矩区横向裂缝的分布位置较为贴近。

3.5 箱梁分层浇筑影响分析

第二节段箱梁采用的是分层浇筑方式,顶板(包括部分腋脚处腹板)与底腹板浇筑时间间隔13天。当顶板混凝土浇筑时,底腹板已经形成了具备一定混凝土强度的开口截面连续梁。顶板混凝土的浇筑实际上是对第一次浇筑结构的二次加载过程。如果施工支架的刚度不足,那么第一次浇筑的开口截面连续梁结构需要承担更多的荷载,就有可能导致其墩顶负弯矩区腹板上缘开裂。

图17 YX04号墩顶负弯矩区中腹板正应力分布图/Pa

图18 YX04号墩顶负弯矩区边腹板正应力分布图/Pa

图19 YX04号墩顶箱梁截面正应力分布图/Pa

将第二节段模拟开口截面连续梁,顶板混凝土自重采用等效荷载施加于第二节段腹板顶面,模拟混凝土二次浇注对于第一次浇筑结构的影响。分析结果表明,由于底腹板开口截面连续梁的抗弯强度比闭口截面箱梁有较大削弱,因此当施工支架刚度不足时,顶板混凝土二次浇筑后第二节段梁体下挠较大,最大下挠变形发生在第4跨跨中,最大下挠值达到3.63cm。在YX04号墩负弯矩区腹板上缘产生10MPa的纵桥向拉应力。通过试算可以发现,第二节段顶板混凝土浇筑完成后,当下层底腹板结构最大下挠达到16mm时,YX04号墩顶负弯矩区的腹板上缘混凝土开裂应变可以达到2500με,表明此状态下顶板已经产生了开裂现象。

3.6 负弯矩区开裂分析

第二跨现浇梁在混凝土浇筑完成后,如果梁体存在下挠变形,YX04号墩顶负弯矩区的顶板及腹板存在纵桥向的拉应力。并且拉应力在墩顶负弯矩区一定范围内的数值较大,达到了C50混凝土的轴心抗拉强度标准值ftk,使得墩顶负弯矩区具备横向开裂的可能。

①混凝土初凝后,施工支架非弹性变形产生的拉应力导致开裂

箱梁混凝土在浇筑完成后还未初凝时期,处于流塑性状态,此时施工支架的弹性变形在混凝土湿重作用下能够较快完成,保持支架的稳定。因此施工支架的弹性变形而导致的梁体下挠不会在墩顶负弯矩区产生拉应力。

当箱梁混凝土发生初凝后,其处于一个抗拉强度相对较低、但又凝固的状态。

如果施工支架未经过预压,存在一个缓慢发展的非弹性变形过程。就有可能造成箱梁在混凝土初凝后的一个下挠变形,对混凝土的开裂造成不利的影响。

②分层浇筑时的支架弹性变形产生的拉应力导致开裂

箱梁采用分层浇筑时,尤其是分层浇筑时间间隔较长的情况下,底板和腹板实际上已经形成了一个开口截面的连续梁。当顶板混凝土二次浇筑时,实际上是对下部底板和腹板的二次加载过程。即“底板+腹板+支架”共同承担顶板混凝土湿重荷载。如果施工支架的刚度不足,弹性变形过大,会导致底板和腹板承担更多的荷载,使得下层梁体发生较大的下挠变形,从而在墩顶负弯矩区产生拉应力,造成负弯矩区腹板上缘混凝土横向开裂。

3.7 顶板横向裂缝原因

箱梁竖向为分层浇筑,腹板与顶板浇筑时间间隔较长,顶板混凝土的收缩受到腹板的约束较大,造成顶板收缩开裂。

4 结构安全静载测试

为进一步验证桥梁结构安全状态,委托第三方检测单位对该桥梁进行静载测试,以检验桥梁结构在试验荷载作用下的实际受力状况是否满足设计及规范要求,并通过现场加载试验以及对试验观测数据和试验现象的综合分析,对桥梁结构作出总体评价。

4.1 控制截面

根据连续梁受力特点,选取A~G控制截面进行加载效应测试。

图20 加载控制截面示意

4.2 观测内容

①挠度:试验跨各控制截面挠度测点挠度和支点沉降;

②应变:试验跨各控制截面应变测点应变;

③裂缝:加载过程中,随时观测有无新裂缝展开,记录展开裂缝走向、长度及缝宽;已发现裂缝有无扩展情况,并以裂缝测宽仪及应变计的形式记录裂缝开展情况。

4.3 静载测试结果

试验桥跨在相应荷载工况下未出现承载能力不满足要求的情况。

①静载试验荷载效率系数满足《城市桥梁检测与评定技术规范》(CJJ/T233-2015)规定的试验荷载效率系数为0.85~1.05的要求。

②挠度测点的实测值均小于理论计算值和规范规定的控制值,且校验系数小于1.0,表明试验桥跨结构刚度满足设计承载的要求。

③测点的相对残余应变(变形)最大值符合规范规定的相对残余应变 (变形)容许值不大于20%的规定,表明试验桥跨结构弹性恢复能力正常。

④YX02墩、YX04墩附近截面处顶板及腹板典型裂缝的实测扩展宽度满足规范要求。

5 裂缝处治

裂缝处治以提高桥梁结构安全储备、结构耐久性、恢复桥梁构件使用功能为主。具体措施包括浅层表面裂缝封闭、深层裂缝化学灌浆、负弯矩区腹板粘贴碳纤维布、顶板防水加强四种。

5.1 裂缝封闭

对于宽度小于0.15mm的裂缝,采用环氧树脂胶泥进行表面封闭处理,防止水气侵入锈蚀钢筋。封缝前先对裂缝部位进行清理或在裂缝处开“V”形槽,然后用封缝材料将裂缝表面或“V”形槽封闭。

5.2 裂缝灌浆

对于宽度大于0.15mm的裂缝,采用化学灌浆填充裂缝的处理措施。一方面灌注浆液、粘结剂将结构内部重新结合为整体,恢复应有的强度;另一方面,阻断空气和水分进入梁体,避免钢筋腐蚀和混凝土碳化,提高结构耐久性和抗渗性。

5.3 粘贴碳纤维布

负弯矩区腹板竖向裂缝按照5.1、5.2要求表面封闭或内部灌浆处理之后,粘结碳纤维布,并进行表面防腐涂装。

5.4 负弯矩区顶板上表面防水加强

箱梁顶面原设计设有“防水层+细石纤维混凝土”保护层,最小厚度4cm。为增强顶板负弯矩区开裂位置的整体受力性能,考虑到箱梁顶面预埋有轨道道床锚固钢筋,决定采用C55高标号混凝土代替部分原细石纤维混凝土保护层,密配钢筋网片,间距10cm(纵桥向)×5cm(横桥向)。纵桥向设置范围为墩中心线两侧10m,横桥向全覆盖。

6 结语

①加强承重支模架质量管理。承重支模架作为连续梁现浇平台,对成桥结构安全至关重要。大跨度连续梁施工时间一般较长,要做好连续梁各种工况下承重支模架全过程管理。通过加强对支模架变形情况的监测措施,杜绝由于支模架变形过大,导致连续梁结构出现裂缝。

②连续梁竖向分两次浇筑要重点关注两个方面:一是后浇筑结构对先浇筑结构是一个二次加载作用,支架验算应考虑这一特殊工况;二是先浇筑结构对后浇筑结构的混凝土收缩有一定的约束作用。

③对于出现裂缝的连续梁,要认真研究施工情况,严谨分析裂缝产生原因,科学开展结构安全检测评估和后续处置。