铝模体系管线后敷设结构精准预压槽施工技术的应用

2020-11-23陈伟钦潘怡华桂雅云中建四局第六建设有限公司安徽合肥230011

陈伟钦 ,潘怡华 ,桂雅云 (中建四局第六建设有限公司,安徽 合肥 230011)

0 前言

对于结构墙体内安装机电管线,一般有机电管线随结构预留预埋或者结构后开槽后敷设这两种施工方法。机电管线随结构预留预埋时,需在结构钢筋绑扎阶段预埋空心木盒或将机电管线绑扎固定在钢筋内部,混凝土浇筑过程易出现木盒(管线)偏位破裂、预留口位置堵塞等问题。而结构开槽后敷设管线则会对结构造成不可逆的损伤,破坏结构的安全稳定性,且结构开槽精细度控制难度大。

为解决上述问题,提出了铝模体系管线后敷设的结构精准预压槽施工技术,应用BIM技术建立机电综合管线模型,结合结构特点进行碰撞检查分析与优化,优化铝模体系,预压槽与结构施工一次成型,保障成槽质量,机电管线后敷设的精确度高,避免出现管线偏位、破裂、封堵等质量问题,检修维护方便,保证机电管线施工质量,杜绝现场二次开槽产生的扬尘和噪音,节省工期,绿色环保,值得大力推广。

1 工程概况

以清远万科城项目为例,本技术对机电管线随结构预埋及结构后开槽后敷设这两种施工方法,研发了铝模体系管线后敷设的结构精准预压槽,利用BIM技术,建立机电管线模型和铝模体系(三维)模型,结合结构特点进行碰撞检查分析与优化,提前找出预留管线问题部位,针对该部位做出相应的优化解决方案。并综合考虑安装管线时所需的操作空间,管线精准定位等问题,优化铝模体系。在铝模上设置可拆卸预压槽铝模构件,利用螺栓将可拆卸预压槽铝模构件固定在铝模上,预压槽与结构施工一次成型。

图1 清远万科城项目

2 铝模体系管线后敷设的结构精准预压槽施工技术

2.1 施工流程

BIM技术应用优化铝模体系→铝模拼装→混凝土浇筑→结构预压槽清理→管线敷设→管道压力试验→管道隐蔽。

2.2 关键技术

2.2.1 BIM技术应用优化铝模体系

应用BIM技术,建立机电管线模型和铝模优化(三维)模型,结合结构特点进行碰撞检查分析,提前找出预留管线问题部位,针对该部位做出相应的优化解决方案。并综合考虑安装管线时所需的操作空间,管线精准定位等问题,优化铝模体系。

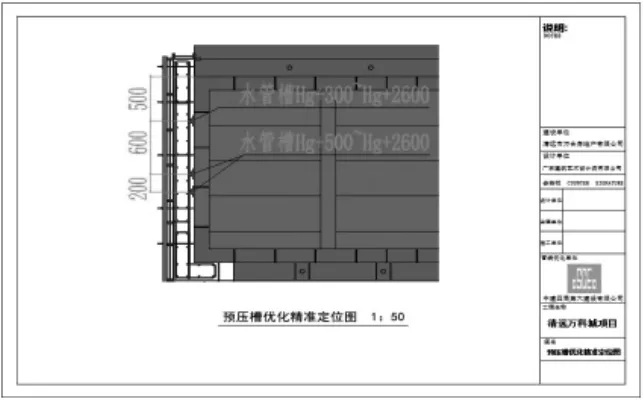

图2 管线精准定位优化

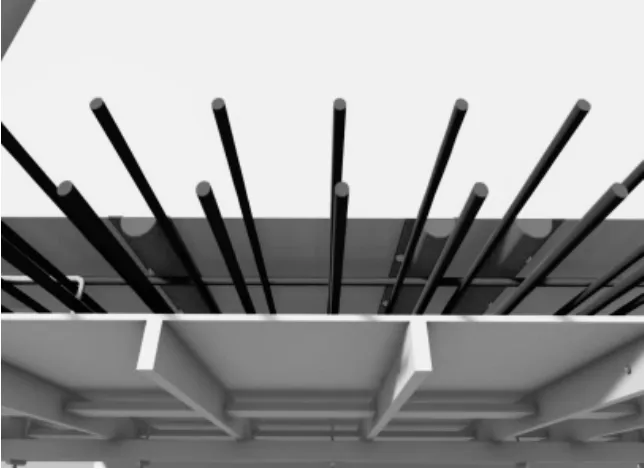

图3 铝模体系优化拼装

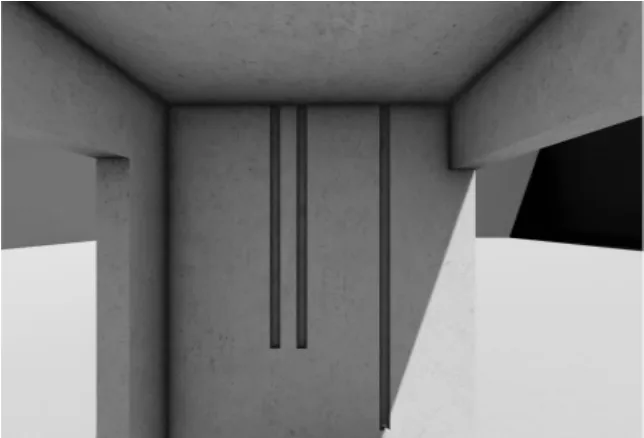

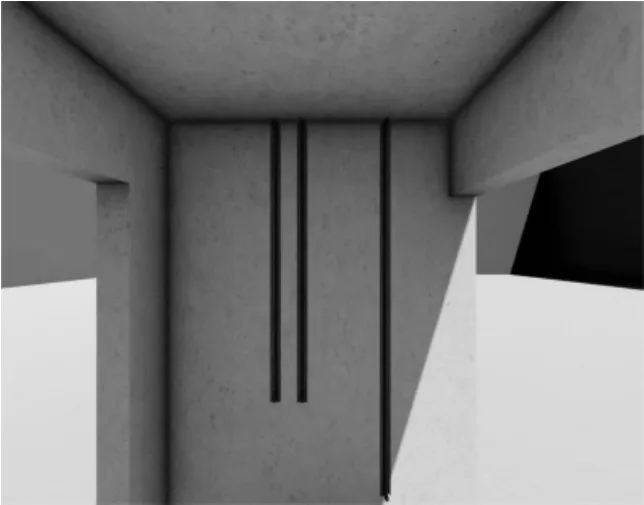

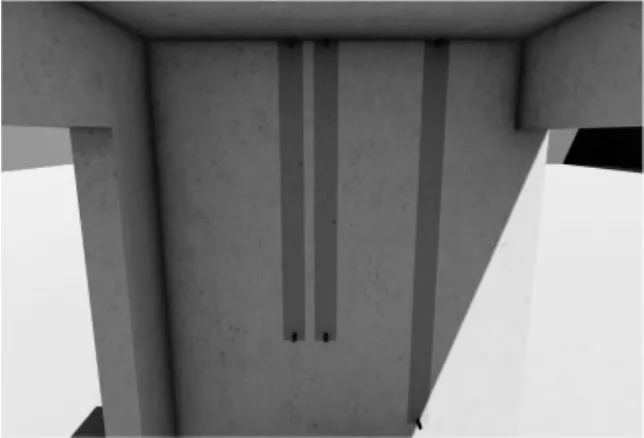

图4 预压槽与结构一次成型

图5 管线后敷设

图6 管道隐蔽验收

2.2.2 铝模拼装

通过贴码及技术交底,将其拼接安装。安装时,在铝模对应管线槽位置加设可拆卸预压槽铝模构件,用螺栓固定在铝模上,安装完成后,校正铝模垂直度,保证浇筑时阴阳角平整顺直。

图7 可拆卸预压槽铝模构件固定

图8 通过贴码拼装

2.2.3 混凝土浇筑

浇筑完成后,待混凝土强度达到可拆模要求时,拆除模板,预压槽与结构施工一次成型。

2.2.4 结构预压槽清理、管线敷设

待模板拆除后,若结构预压槽有杂物,需将其清理干净。根据机电或水电管线图纸,安装相应专业管线。

2.2.5 压力测试、管道隐蔽

安装完成并系统闭合后,依据相应规范标准,对各专业管道进行压力测试,以满足管道安装的设计使用要求,压力测试合格后,管道隐蔽验收。

图9 预压槽与结构施工一次成型

图10 管线后敷设

图11 管道隐蔽验收

3 创新点

①应用BIM技术建立机电综合管线模型,结合结构特点进行碰撞检查分析与优化,优化铝模体系,预压槽与结构施工一次成型,节约工期。

②铝模体系下的结构预压槽定位精准,保障成槽质量,机电管线后敷设的精确度高,避免出现管线偏位、破裂、封堵等质量问题,检修维护方便,保证机电管线施工质量,节约施工成本。

③结构预压槽避免了后期结构二次开槽打凿的工序,减少资源投入,杜绝现场结构开槽打凿所产生的扬尘及噪音,绿色环保。

4 结语

本工程使用的铝模体系管线后敷设的结构精准预压槽施工技术,运用BIM技术,建立机电管线模型和铝模体系(三维)模型,结合结构特点进行碰撞检查分析与优化,提前找出预留管线问题部位,针对该部位做出相应的优化解决方案。并综合考虑安装管线时所需的操作空间,管线精准定位等问题,优化铝模体系,在铝模上设置可拆卸预压槽铝模构件,利用螺栓将可拆卸预压槽铝模构件固定在铝模上,预压槽与结构施工一次成型。无需前期绑扎钢筋时预埋槽盒或后期墙体二次开槽,可直接敷设管线,施工灵活便利。避免出现管线偏位、破裂、封堵等质量问题。避免了后期结构二次开槽打凿的工序,减少资源投入,杜绝现场结构开槽打凿所产生的扬尘及噪音,绿色环保。本技术是高效、安全、环保的新型技术,值得大力推广。