双头深矩形螺旋槽切削加工优化

2020-11-21太重天津滨海重型机械有限公司天津300450张宏娟

■ 太重(天津)滨海重型机械有限公司 (天津 300450) 张宏娟

料室内衬是我单位生产的炭素挤压机的关键零件之一,材质ZG35CrMo,热处理硬度200~260HBW。图1为41MN炭素挤压机内衬结构尺寸及三维示意图,从图中可知,在不足90mm壁厚(见图1b)的内衬外圆上设计有长2 400mm,螺距200mm,截面尺寸为50mm×25mm×R16mm双头深矩形螺旋槽(见图1a),其作用是实现料室的煤油循环加热功能。

目前国内关于如此大型套筒类零件加工大螺距、深矩形截面螺旋槽的技术及经验很少,我单位对该螺旋槽的加工尚处于探索阶段,无成熟工艺可以借鉴,因此料室内衬的切槽工艺研究成为该系列挤压机生产制造的关键技术。

1. 螺旋槽加工初探

因该螺旋槽牙型较深,宽度较大,且为200mm的大螺距,因此切削余量和切削抗力均较大,加工困难。最初使用8mm宽的单一车刀对整个螺旋槽进行仿形加工,进给量设定的很小,内衬切槽耗时高达120h。虽然通过此方法极大地扩展了车刀及数控车床的功能,但加工效率极低,且螺旋槽的表面质量差,难以满足生产需要。后期我们引进了单一成形刀,循环加工螺旋槽,编程简单,数控操作性强,但由于圆弧刀360°切削刃,刀具与工件接触面积大,易产生振动、崩刀,导致切削用量小,切削方式受限,也难以在此次螺旋槽加工中推广。经过反复试验,我们克服了在数控车床上采用多把刀准确定位在同一螺旋槽的困难,在数控车床上加工深矩形螺旋槽的技术攻关获得成功,现以卧式炭素挤压机内衬为例说明螺旋槽的加工方法。

2. 试验过程

(1)装夹及工序安排 因该螺旋槽牙型截面尺寸大,接近工件壁厚的1/3,为避免切削力过大而产生振动,内衬两端配刚性闷头,采用卡盘与尾座双顶尖的装夹方式 ,增加整个工艺系统的刚性。同时考虑到工件装配精度高且容易变形,螺旋槽车削工序安排在半精加工和精加工之间。

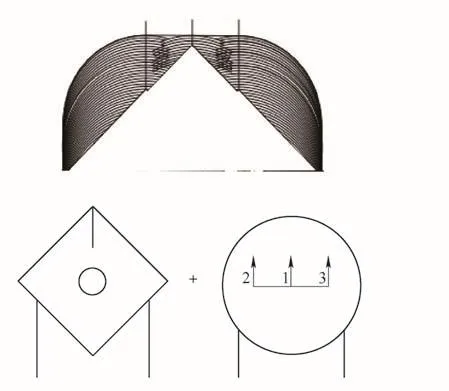

(2)螺旋槽切削进刀方式 螺纹切削的进刀方式,往往与螺纹牙型、螺距及加工机床密切相关。常用的切削方式有径向进刀(见图2a)、侧向进刀(见图2b)和交替进刀(见图2c),为减小加工中的切削力,卧式车床加工大螺距的梯形螺纹时, 也可采用车直槽法(见图2d)、车阶梯槽法(见图2e)和分层切削法(见图2f)进行加工。

针对螺旋槽截面尺寸大、螺距大的特点,切槽采用分层分刀切削的方式,槽深方向分成若干层,每层Z向再分为若干次进刀。由于大部分时间只有一个切削刃进行切削,可有效地控制切除余量,同时保证表面质量,提升刀具的使用寿命。

图1 卧式炭素挤压机内衬结构及三维示意

(3)刀具的选择及对刀方式 为提高切削效率,我们突破原单一刀具加工螺旋槽的思路,采用两把以上车刀实现螺旋槽的粗、精加工分开。如图3所示,采用刃长25mm的方形涂层刀片(SNMM250924-TP FP4725),45°主偏角进行粗车,去除大部分加工余量。φ32mm的圆弧车刀(RCMX3209M0RH KC9220)精车,保证螺旋槽根部圆弧质量。

图3 方形涂层刀片

对于数控车床,要使几把刀准确定位在同一螺旋槽中进行加工比较困难,要保证粗、精加工车刀的准确定位,在加工及对刀过程中要坚持以下几个原则。

1)切削螺旋槽前,先完成进、退刀环形槽的加工。一方面方便数控编码器控制螺旋加工的起刀点,另一方面该环形槽可作为粗、精加工对刀的共同基准。

2)选用45°主偏角车刀进行粗加工,以该车刀的切削刃,即刀尖,为刀位点进行Z轴对刀,以工件外圆(螺纹大径)进行X轴对刀。

3)精加工选择圆弧车刀,以圆弧车刀圆心为刀位点进行Z轴对刀,以刀尖为刀位点进行X轴对刀。

4)尖形车刀与螺纹车刀所用刀杆的尺寸一致,保证换刀装夹后,刀具切削刃高度尽可能一致,减少对刀难度。

(4)宏程序及具体切削过程 切槽前,采用普通车刀在工件表面刻出螺旋线,深度以0.05mm为宜(见图4a),考虑粗、精加工刀具的切换,此次车削步骤安排如下:第一头螺纹(SF=0)粗车→第二头螺纹(SF=180)粗车→第一头螺纹精车(见图4b)→第二头螺纹精车(见图4c)。 经反复调整参数,车床转速10r/min,粗加工每层直径方向上进刀10mm/r,精加工直径方向上进刀0.8~1mm/r,加工过程较稳定。

现有数控车床为西门子系统,螺旋退刀槽中心设置为Z0,工件外径为X0,先选用2号车刀粗加工,为方便编程计算,斜进刀单侧切削为主,部分宏程序如下。

图4 螺纹切削过程控制

G90 G95 G54 M03 S10 F1

R1=19

SS:G0 Z=R1

X-10

G33 Z-2400 K200 SF=0

G04F1(为减弱机床惯性影响,暂停1s)

G0X20

Z0

R1=R1-1

REPEAT SS P=38

M05

M30

依次取R1=14,X=-20;R1=9,X=-30;R1=4,X=-40;R1=4,X=-48,并计算相应的循环次数(28,18,8,1),更改程序后完成粗车,具体如图5所示切削简化模型。实际操作过程中为缩短切槽辅助时间,也可打断循环,单次手动编程完成切槽加工。

再选用φ32mm圆弧车刀,先左右交替进刀,随着螺旋槽加深,增加直进刀,且每层分刀次数根据需要增加,部分宏程序如下。

G90 G95 G54 M03 S10 F1

R1=0

SS: G0Z8

X=-R1

G33 Z-2400 K200 SF=0

G04F1(为减弱机床惯性影响,暂停1s)

G0X20

Z0

G0Z-8

X=-R1

图5 切削简化模型

G33 Z-2400 K200 SF=0

G04F1(为减弱机床惯性影响,暂停1s)

G0X20

Z0

R1=R1+0.8

REPEAT SS P=20

M05

M30

实际操作时,为缩短退刀辅助工时,精加工阶段多单次手动修改程序,完成螺旋槽的切削,循环编程需根据切削量计算循环次数。

3. 注意事项

1)数控车床加工螺纹时,由于机床伺服系统响应滞后,会出现螺纹切入(切出)距离不同于螺距的现象,分层多刀切削螺纹时,为保证螺纹不乱扣,要求车床主轴转速不变。

2)在对刀的过程中,接近工件X轴和Z轴时,手摇脉冲发生器进给量选择0.001mm挡位。

3)圆弧刀切削时,深矩形槽底部直段通过Z轴方向分多次进刀完成,深矩形槽两侧直段分别通过X轴方向多次进刀完成。

4. 结语

通过反复工艺试验,优化了螺旋槽的加工方案。粗加工时,采用45°主偏角机夹车刀,配方形硬质合金涂层刀片,主切削刃和副切削刃交替吃刀,加工效率高,且编程计算简便,可操作性强。精加工采用圆弧成形刀片,根部圆弧成形好,经过工艺改进,较单一切削刀具加工效率提高约4倍,较单一圆弧成形刀加工效率提高约1.5倍,极大地提高了螺旋槽的加工效率。