勺形截面零件冲压工艺及模具设计

2020-11-21铁科纵横天津科技发展有限公司天津301700马运章

■ 铁科纵横(天津)科技发展有限公司 (天津 301700) 陈 家 马运章

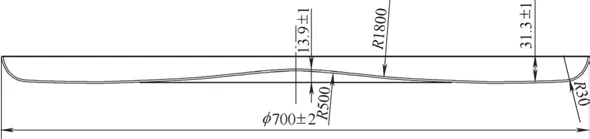

如图1所示,该零件是火车车轮上一种重要表面覆盖类零件,批量大,外观要求较高,表面不允许存在划伤、褶皱及破裂等缺陷,且对毛刺要求严格。零件材料为DC01,厚度为1mm。

图1 勺形截面零件

1. 工艺分析

该零件是一种典型勺形截面零件,其主要特点是直径大、薄壁、直径收缩相对较小,且外圈以圆弧段结束,不存在水平飞边,因此拉深成形时无法设计压边圈结构,只能使用无压边的成形方式。

与球形零件拉深类似,勺形截面零件在拉深成形时,不能使用拉深系数作为设计工艺的依据。因为勺形截面零件在拉深成形时,大部分坯料处于不受压的自由状态,零件外圈处极容易产生周向失稳,从而出现褶皱。成形前坯料直径D与成形后产品直径d之差D-d越大,即径向收缩越大,越容易出现褶皱。根据经验可知:当D-d<10mm时,勺形件无压边成形时不会产生褶皱;当D-d>10mm时,成形后产品周边开始出现褶印,该差值越大,褶皱越明显;当D-d>25mm时,将发生坯料折叠现象。所以成形前坯料直径D与成形后产品直径d之差D-d非常关键,是评价勺形截面零件无压边成形难易程度的基准,也是设计拉深工艺的依据。

图1中零件的落料料片直径D根据公式D=L1+2L2+2L3计算。式中D为落料直径;L1为R500mm圆弧弧长;L2为R1800mm单段圆弧弧长;L3为R30mm单段圆弧弧长。

经计算图1中零件的落料料片直径D为735.3mm,产品直径d为700mm,其差值D-d=35.3mm>10mm,所以该零件一次成形不能获得合格产品,将出现坯料折叠现象。因而设计其生产工艺路线为:下料→预成形→终成形。即板料先落料成圆片,然后预压成形至一定的尺寸和形状,最后再终压成规定尺寸的产品。该工艺方法能避免因一次收缩过大而产生褶皱问题,获得合格产品,但还存在以下问题。

1)成本高。模具数量多,需要3套模具——落料模、预成形模和终成形模,模具成本费用高;配套的压力机设备多,维护维修成本高。

2)工序多。从坯料到成品需要经过3道工序——落料、预成形和终成形,不便于生产管理,且生产效率低,板料需要较长时间周转,在夏季温、湿度较高的环境下产品容易生锈,产品质量风险显著增加。

为了解决上述问题,对该零件成形方式进行工艺改进。经过反复论证重新设计落料模,使之兼具预成形模及落料模的功能,从而省去预成形工序,即新模具落料后料片直接进行终成形,获得合格产品。

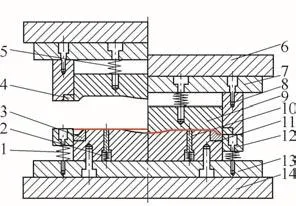

2. 模具结构及工作过程

基于上述分析,对落料模进行重新设计,采用倒装凸、凹模的结构形式,如图2所示,该模具名称为拉延落料模,左侧为模具开模状态,右侧为模具闭合状态。具体工作过程为:液压机滑块上升,开启模具,此时将坯料(图中彩色线条)放置于凸模11和卸料板12上;液压机滑块下降,上模下行,上压料板9的外圈和凹模8最先接触并压住坯料边缘;滑块继续下降,上压料板9逐渐与凸模11完全闭合,此时坯料完成预成形;随着滑块继续下降,在弹簧1和5的作用下,凹模8继续下行,剪切坯料,直至下死点,完成坯料的剪切;随后滑块上升,上模上升至开模状态,成形好的料片在顶料杆10的作用下顶出,最后工人取走料片及废料,继续下一个循环。

图2 拉延落料模结构

3. 模具主要零件设计

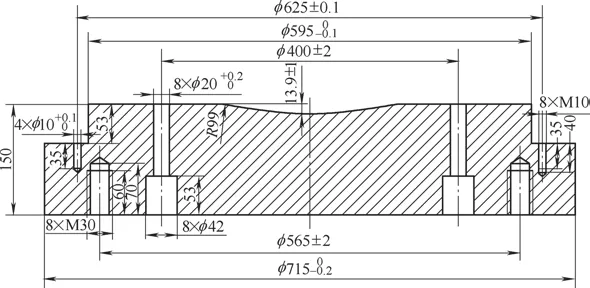

(1)凸模的设计 凸模11是该拉延落料模的重要零件(见图3),材料为45钢。采用加工中心进行数控铣削加工,调制处理,硬度要求为26~32HRC,表面进行氮化处理,氮化层深度为0.30~0.35mm。

根据凸模刀环3的外径可确定凸模11直径,凸模11外圈留出凸模刀环3的安装空间即可。

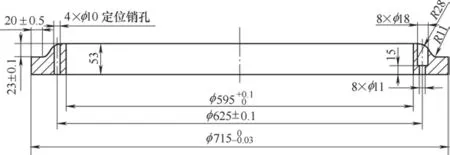

(2)凸模刀环的设计 凸模刀环3是该拉延落料模的核心零件(见图4),材料为Cr12MoV,硬度要求58~62HRC,表面进行氮化处理,氮化层深度为0.30~0.35mm。

凸模刀环3与凸模11的形状必须一起设计,根据D-d的差值确定凸模刀环3的外径(当料片具备一定形状时,将产生加工硬化,增加料片强度,从而使得D-d的差值可以适当增大,此处取该差值为15mm),然后根据面积相等原则确定其高度及弧长,最后考虑凸模刀环刃口的强度及使用寿命,确定外圈刃口横截面的长度以及刀环厚度。

(3)凹模刀环的设计 凹模刀环4设计与凸模刀环3设计类似,均采用4个定位销定位,8个螺栓紧固联接在凹模8上,比较重要的尺寸为凹模刀环的内径尺寸,为φ715+0.03+0m m。材料为C r 1 2 M o V,硬度要求5 8~62HRC,表面进行氮化处理,氮化层深度为0.30~0.35mm。

图3 凸模结构

图4 凸模刀环结构

图5 上压料板结构

(4)上压料板的设计 上压料板9根据凸模形状与坯料厚度进行设计,如图5所示。材料为45钢,其形状采用加工中心进行数控铣削加工,调制处理,硬度要求为26~32HRC,表面进行氮化处理,氮化层深度为0.30~0.35mm。需要注意的是。

1)凸、凹模需先装配后加工。凸模刀环3及凸模11需先与下垫板和下模座装配好,且使用合适规格的铁棒填充满凸模刀环3上的开口孔后,再进行数控铣加工,从而最大程度地保证模具精度,保证拉延后坯料表面无印记伤痕。凹模刀环4与凹模8的铣削加工与此类似。

2)凸、凹模间隙需偏小。凸模11及凹模8的剪切间隙应为0.05~0.07mm,使用液压压力机,在参数为180t的压力下落料后的产品毛刺小,产品成形后各尺寸符合图样要求,如图6所示。

图6 产品实物

3)落料时,在料片拉延开始前为正常的冲压速度,但当开始拉延时,冲压速度调制缓慢。此微调能提高拉延后半成品的质量,减少边缘褶皱的产生。

4. 结语

该拉延落料模模具结构合理,动作简单,且坚实耐用,经过验证,批量生产时产品合格率高达100%,质量稳定。使用该模具生产,不仅减少了一道工序,提高了生产效率,而且降低了零件的生产成本及工装设备的维修成本,同时还保证了产品质量。拉延落料模的设计为冲压产品的落料模及工艺步骤设计提供了一定的参考。