新型油罐自动计量系统应用过程中的问题

2020-11-20欧才能

欧才能

摘要:随着对传统油罐自动计量系统的应用探索,逐步认识到自动液位计法(ATG)、静压法(HTG)和混合法(HTMS)等传统测量方法的使用局限性。2019年中国石化销售公司建立《油库自动计量技术标准》企业标准,从技术规范角度对油品销售企业油库自动计量工作提出管理要求和技术指标,并在系统内进行油罐自动计量系统的库存管理推广。本文将分享公司在推广安装油罐自动计量系统过程中,从硬件安装,到系统数据调试,最后纳入公司日常管理全过程中的操作经验及问题,旨在帮助大家快速开展对油罐自动计量系统的推广与使用,减轻一线计量员的工作负担,提高计量管理的自动化与信息化进程。

关键词:油罐自动计量系统;安装;操作经验;推广

1 对新型油罐自动计量系统的认识过程

1.1 油罐自动计量系统的现状分析

油罐自动计量系统的定义为:在立式金属油罐上,通过自动测量设备进行储罐内油品物理参数的自动采集,经处理器和后台软件数据处理,给出储罐内油品液位、平均温度、平均密度以及质量和体积数据结果,实现储罐内油品计量参数自动测量、数据自动传输、數据信息综合处理的自动操作和信息管理的系统。

传统的油罐自动计量系统测量方法包括液位计法(ATG)、静压法(HTG)和混合法(HTMS),往常石油化工行业多采用混合式油罐计量方式。但在实际应用过程中,由于压力传感器的零点漂移、储罐的罐底及罐顶变形、浮力方式测量油水界面误差大、罐底杂质粘连浮子影响测量液位、定点的压力传感器推算密度,无法判断油品分层情况(导致密度测量偏差大)等诸多因素,导致该系统结果无法满足库存管理计量和油品贸易交接要求。因此前期的油罐自动计量系统基本只用于安全管理及数据监控,系统投用后不能完全替代人工检罐计量;增加了设备的投用成本,未能达到预期的使用效果,反而增加了设备维护保养工作及相关的费用成本。

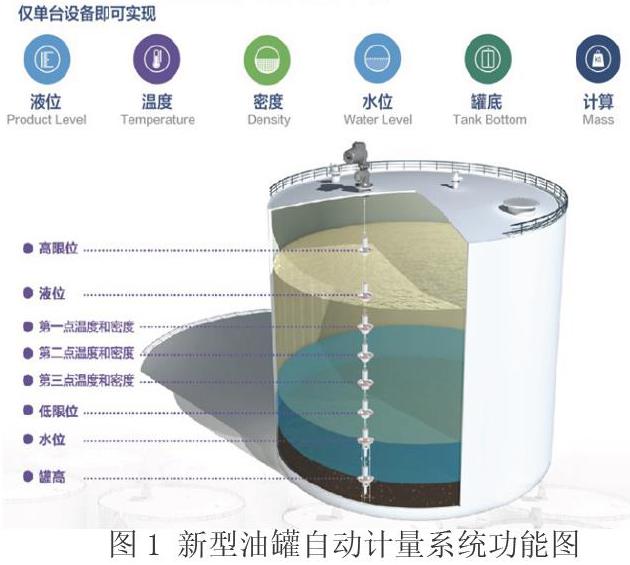

随着科学技术的发展,高精度谐振伺服密度计逐步推广,油品密度实现在线多点测量、油水界面测量原理改变,逐步突破传统油罐自动计量系统测量的弊端。相较于人工计量的工作繁复,自动计量取代人工计量工作,新型油罐自动计量系统的更替成为必然。新型计量仪可全面实现模拟人工测量,单台设备即可实现储罐内液位、密度、温度、油水界面、储罐变形的精确测量,如下图1所示。同时,内置

1.2 新型油罐自动计量系统技术要点

油罐自动系统模拟人工计量,主要完成对油水总高、水高、温度、密度的测量工作,计量仪的主体结构包括液位仪表头及电机驱动部分、测量钢丝、测量浮子,如下图2所示:

(1)液位测量原理:采用高精度伺服原理,通过测量实高方式对罐底罐顶移位进行补偿,专利浮子三角支架设计防止浮子粘连杂质,同时利用补偿算法将杂质误差浮力影响到最小,使用过程中自动修正液位,解决了大罐计量需人工干预修正的难题,长期使用无需维护和干预,实现液位的高精度测量。

(2)水位测量原理:原有浮力测量原理会受到罐底杂质及乳化层的影响,测量结果不稳定,浮子采用独有的专利技术,利用分析油水的电导率,不受其它因素干扰,精度更高。

(3)密度测量原理:采用国际上最先进的小型谐振筒原理,研究表明液体密度与谐振筒频率呈函数线性相关,如图3所示。通过测量谐振筒的谐振频率来推算液体密度,并与伺服液位计的完美结合,实现任意点密度测量,减少因密度分层造成的计量误差。

(4)温度测量原理:浮子内集成成熟的温度传感器和采集电路,测量密度同时,采集温度,消除使用多点温度导致的温度与密度点不同步的问题。

(5)自动运算系统集成:设备内置石油计量表,根据已有的高精度数据及油罐容积表自动计算出油品体积、水体积、油品重量、VCF、标准密度、进出油流速等常用参数,实现对人工计量的模拟。同时集成化系统可实现数据收集及存储分析利用,可通过在后期对长期数据积累,实现计量风险的预评估,提高油库计量管理水平。

2 新型油罐自动计量系统的数据比对分析及投用

2.1 液位比对超差

设备投用初期,在厂家的现场带领和指导下,油水总高及水位比对测量均能满足液位误差要求,但后期厂家离开后,液位比对误差逐步变得不稳定,在计量操作无误的情况下,也一直出现超差的情况。

经调查认定,一是现场量油尺由于使用频次增加,尺带不少部位出现明显的折痕,增大测量误差;二是现场计量员测水一般使用量油尺的尺砣涂试水膏进行显色反应测水,排查发现该尺砣与量油尺连接处存到较大的松动,约产生2-3mm的间隙,导致量油尺拉长,增大测量误差;三是试水膏质量不佳。在提起尺砣后,发现试水膏存在“消融”的现象,无明显的显色条痕,导致测量水位存在误差。四是不同液位高度时,设备与人工比对误差不同,初步怀疑判断为钢体结构不牢固,当油重不同,导致油罐变形程度不一样。这种情况需要对不同液位高度积累数据,以人工计量数据为标准,对自动计量仪进行每米分段误差修正。

2.2 温度、密度比对超差

根据GB/T8927《石油和液体石油产品温度测量---手工法》、GB/T4756《石油液体手工取样法》,立式油罐温度及密度的测量要求,油高3m以下,在油品中部测一点;油高3~4.5m,在油品深度的5/6、1/6处,按照测下、上部顺序,取两点的算术平均值作为油品的温度;油高4.5m以上,在油品深度的5/6、1/2、1/6处,按照测下、中、上顺序,取三点的算术平均值作为油品的温度,所有部位均精确至分米。在比对过程中,存在某个部位的设备和人工比对数据一致,但其它部位并不一致的情况。经核实该情况主要由于油品油源情况复杂,油品温度密度分层较为严重,应进行定点复测,通过密度复测数据分析判定,可认为该设备测量密度符合要求。主要原因是按比对要求手工测量点应与自动计量系统测量点位置保持同一液位高度水平区间(20cm以内),但手工测量部位与设备测量位置仍有差异,再加上便携式手持密度计与油罐自动计量系统设备均存在设备误差,因此会导致当油品分层时,温度、密度比对超差。此时只需要选取特定的不分层部分,复测温度、密度差异在允差范围内,即可证明设备可满足温度、密度测量要求。

2.3 升降过程中卡浮子

在设备调试期初,部分油罐的附件会出现卡浮子的现象,提升浮子过程中张力过大,最终导致设备故障报警,甚至浮子掉落罐内。

现象1:部分内浮盘顶罐,无导向管,浮盘下尺处属于“十”字型开孔,浮子属于较轻的部件,难以突破浮盘开孔,甚至刺在浮盘上,导致无法下降测量,系统误判为浮子已经触到罐底。因此这类浮盘需要进行扩孔切割,保证浮盘在上升下降过程中均不会卡阻浮子,影响测量。

现象2:油罐导向管安装垂直度不够,当管线底部边沿存在凸起的不规则焊渣,容易挂住浮子,张力过大,导致浮子无法正常提拉。针对该情况,尽量将设备往另一个方向移,拉大浮子与焊渣的距离,尽量让浮子在导向管里居中升降,满足现阶段测量需求;当后期油罐清罐大修时,再对油罐导向管下部进行打磨处理,彻底解决问题。

2.4 设备防水工作要求高

该套油罐自动计量系统在罐底处配置罐前显示器,方便计量员量油时操作,但设备增加的同时,进水的风险也相应增加了。公司油库均处于广东、广西沿海地带,降雨较多,湿度大,雨水及冷凝水均可能从罐顶,通过电缆管路向罐前显示器、集线箱倒灌,从而产生设备进水的情况,最后设备测量数据传送失败,甚至导致设备短接烧毁。

因此,建议一是从罐顶上下来的穿线管先进入地下,用大一号的管子保护,然后再出地面,接接线箱或仪表下口。二是防爆接线箱(盒)、过线盒、仪表未使用的進线口,要求用金属丝堵缠生料带堵死。不许使用塑料堵头。三是防爆软管、防爆接线箱所带的橡胶圈、橡胶垫,不许丢弃,必须按规定安装,确保防水工作要做足。

3 结语

综上所述,以上为公司对油罐自动计量系统的试用、安装及调试经验的积累,目前正在往继续深度挖掘油罐自动计量系统数据的应用管理的路上进行探索。目前在用的新型油罐自动计量基本达到库存管理的目标要求,据统计公司2019年自备库共上罐计量约1.53万次,每天需要5.5小时开展现场计量工作,投用油罐自动计量系统后,每月仅库存盘点时进行一次设备比对测量。自动计量系统的顺利建成,既提高了计量工作的科学性,更降低了人工操作的频次,为基层实现了真正的减负,最大限度地减轻基层计量员的工作,有效提升了库存管理的自动化。

参考文献:

[1]王超.储油罐自动化计量系统的应用浅析[J].中国石油和化工标准与质量,2016,36(12):31-32.

[2]缪伟华.伺服电子密度计混合式储罐自动计量系统的应用[J].石油库与加油站,2018,27(04).

[3]董海风,黄岑越.关于储罐自动计量系统的一些看法[J].石油商技.2001(04).