鸡枞菌热风-微波联合干燥特性及动力学模型

2020-11-20李湘利刘静王印壮李晓彤周生稳

李湘利,刘静*,王印壮,李晓彤,周生稳

1(济宁学院 生命科学与工程系,济宁市特色农产品高值化加工工程技术研究中心,山东 曲阜,273155)2(河北农业大学 食品科技学院,河北 保定,071001)3(山东省齐盛食品有限公司,山东 济宁,272000)

鸡枞菌[Termitomycesalbuminosus(Berk.)Heim]亦称伞把菇、蚁枞,肉质细嫩,风味独特[1],含有人体所需多种营养素,以蛋白质最为丰富,还含有多酚、多糖、黄酮和黑色素等活性成分[2-3],具有抗肿瘤、抗衰老、抗疲劳和抗氧化等药理作用[4-5]及降血糖、降血脂等独特功效[6]。但鸡枞菌含水率较高,采后极易腐烂,保鲜期较短,不能满足市场供应需求[7]。

脱水干燥可保持食用菌原有的色、香、味及营养成分,干制品易贮运,是解决长期贮藏及鲜销出口的有效方法之一[8]。联合干燥是根据物料特性,将2种及以上的干燥方法优化组合,分阶段进行干燥的一种复合干燥技术,在提高物料干燥速率、降低能耗和提高干制品质量方面具有独特优势[9]。通过干燥动力学模型能够较准确地预测果蔬干燥过程中水分变化规律[10]。陈健凯等[11]采用热风和微波真空联合干燥杏鲍菇,所得最佳工艺参数为热风温度73.55 ℃、转换点含水率60 g/g、微波功率2.65 kW。DAS等[12]应用120 W微波和60 ℃热风干燥双孢菇切片的研究表明,微波-热风联合干燥可显著缩短干燥时间,所得成品感官和复水效果好。董周永等[13]对热风-微波联合干燥黑木耳的研究发现,70 ℃热风联合385 W微波干燥所需时间仅为同温度热风干燥时间的52%,且干品品质高,干燥过程可用Page模型方程预测。PEI等[14]认为冷冻-微波真空联合干燥适用于双孢菇干燥,Page模型对冷冻干燥过程水分曲线拟合最好,而Logarithmic模型对微波真空干燥过程拟合最好。

热风干燥和微波干燥是果蔬干制加工中的常用干燥方法,热风-微波联合干燥集2种干燥方法优点于一体,广泛用于果蔬干燥领域[15]。但关于鸡枞菌采后联合干燥特性及动力学模型的研究鲜有报道。鸡枞菌干燥预实验表明,热风干燥时间长、效率低,且干制品表面皱缩、硬化,褐变严重,营养物质损失多,不适于全过程干燥;但后期辅以微波干燥,可提高干燥速率、降低能耗,且感官品质和风味均比热风干燥明显提高。为此,本实验以鸡枞菌为材料,研究热风-微波联合干燥对鸡枞菌干燥特性及品质的影响,通过干燥动力学模型模拟和预测鸡枞菌干燥期间含水量变化规律,旨在为鸡枞菌干制加工和装备开发提供理论依据。

1 材料与方法

1.1 材料与试剂

鸡枞菌,金乡联盛菌业有限公司,初始含水率(湿基)为89%; 1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picrylhydrazyl,DPPH),美国Sigma公司;其他试剂均为国产分析纯。

1.2 仪器与设备

SCBX-1000蔬菜保鲜柜,韶关鑫腾仪器有限公司;101-2AB鼓风干燥箱,天津泰斯特仪器有限公司;723PC分光光度计上海菁华仪器有限公司;FW135中药粉碎机,天津泰斯特仪器有限公司;NN-CD997S实验室专用微波炉,日本松下电器公司;SY-1000超声提取机,上海宁商超声有限公司。

1.3 实验方法

1.3.1 鸡枞菌干燥方法

材料预处理:挑选子实体大小、外观色泽基本一致、菌体完整、无机械伤及霉变的新鲜鸡枞菌,清水洗净,用2 g/L柠檬酸护色30 min[16]后,自然沥干,备用。

前期热风干燥:称取300 g鸡枞菌,均铺于鼓风干燥箱物料架上,分别于50、60、70和80 ℃干燥。预试验表明,鸡枞菌干燥速率<0.01 g/(g·min)时,干燥时间明显延长,菌体皱缩褐变严重,但辅以微波干燥,可弥补此不足。故鸡枞菌干燥速率降至0.01 g/(g·min)时停止干燥。每10 min快速称量1次,各处理重复3次。

后期微波干燥:经前期热风干燥的鸡枞菌,分别于微波密度2.91、6.78和10.65 W/g下进行微波间歇干燥[17]。每干燥1 min间隔2 min,期间快速称量质量,至鸡枞菌干基含水率为0.12 g/g时停止干燥,符合GB 7096—2014《国家食品安全国家标准 食用菌及其制品》中食用菌干制品[18]规定的安全水分要求。各处理重复3次。

1.3.2 理化指标的测定

1.3.2.1 含水率计算

采用直接干燥法测定湿基含水率,按照公式(1)计算干燥任意t时刻的干基含水率(Mt)[19]:

(1)

式中:mt,干燥至t时刻的质量,g;m,干燥至恒定质量时的质量,g。

1.3.2.2 水分比计算[20]

水分比(moisture ratio,MR)按照公式(2)计算:

(2)

式中:M0,初始干基含水率,g/g;Mt,干燥至任意t时刻的干基含水率,g/g。

1.3.2.3 干燥速率计算[20]

干燥速率(drying ratr,DR)按照公式(3)计算:

(3)

式中:Mti+1,ti+1时刻干基含水率,g/g;Mti,ti时刻干基含水率,g/g;Δt,ti+1与ti时刻时间差,min。

1.3.2.4 DPPH 自由基清除能力的测定

鸡枞菌干品粉碎过100目筛,称取5 g鸡枞菌粉,按料液比1∶20(g∶mL)混匀,用超声提取机于1 000 W、R 250、50 ℃下提取10 min后沸水浴提取15 min,4 500 r/min离心15 min,得鸡枞菌水提液,定容至100 mL。将2 mL鸡枞菌水提液与2 mL 0.1 mmol/L DPPH 溶液加至同一试管中,室温避光反应30 min,以无水乙醇作参比,测定517 nm波长处的吸光度A1,测定2 mL 0.2 mmol/L DPPH 溶液与等体积无水乙醇室温避光反应30 min后的吸光度A0,以及2 mL鸡枞菌水提液与等体积无水乙醇室温避光反应30 min后的吸光度A2,按照公式(4)计算清除率[21]:

(4)

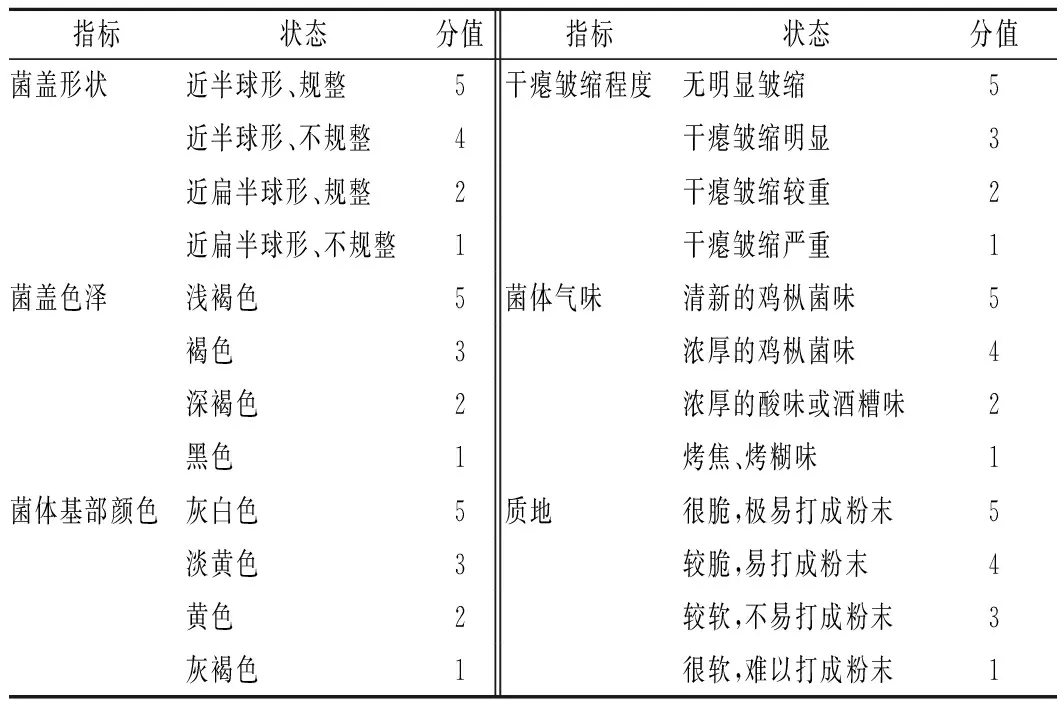

1.3.3 感官评定

由10名评价员组成感官评定小组,参照徐晓飞等[22]方法制定鸡枞菌干品评分标准,就菌盖形状、色泽、菌体基部颜色、干瘪皱缩程度、菌体气味和质地等方面进行评价。总分以25分计,标准见表1。

表1 鸡枞菌干品感官评分标准Table 1 Standard for sensory scoring of dried Termitomyces albuminosus

1.3.4 干燥动力学模型

采用8个常用薄层干燥动力学模型拟合热风-微波联合干燥曲线,预测鸡枞菌干燥期间水分含量的变化,所选动力学模型见表2。

表2 薄层干燥动力学模型[23-25]Table 2 Kinetic model of thin layer drying

(5)

(6)

(7)

式中:MRexp,i,第i个实验MR值;MRpre,i,第i个干燥模型预测MR值;MRexp,MR实验值的平均值;m,模型待测参数的个数;M,干燥实验数据的个数。

1.3.5 数据处理

采用Microsoft Excel 2010对干燥数据进行统计分析并绘制干燥曲线,用SPSS 17.0进行显著性分析,用Origin 8.0进行干燥动力学模型非线性拟合。

2 结果与分析

2.1 鸡枞菌前期热风干燥结果

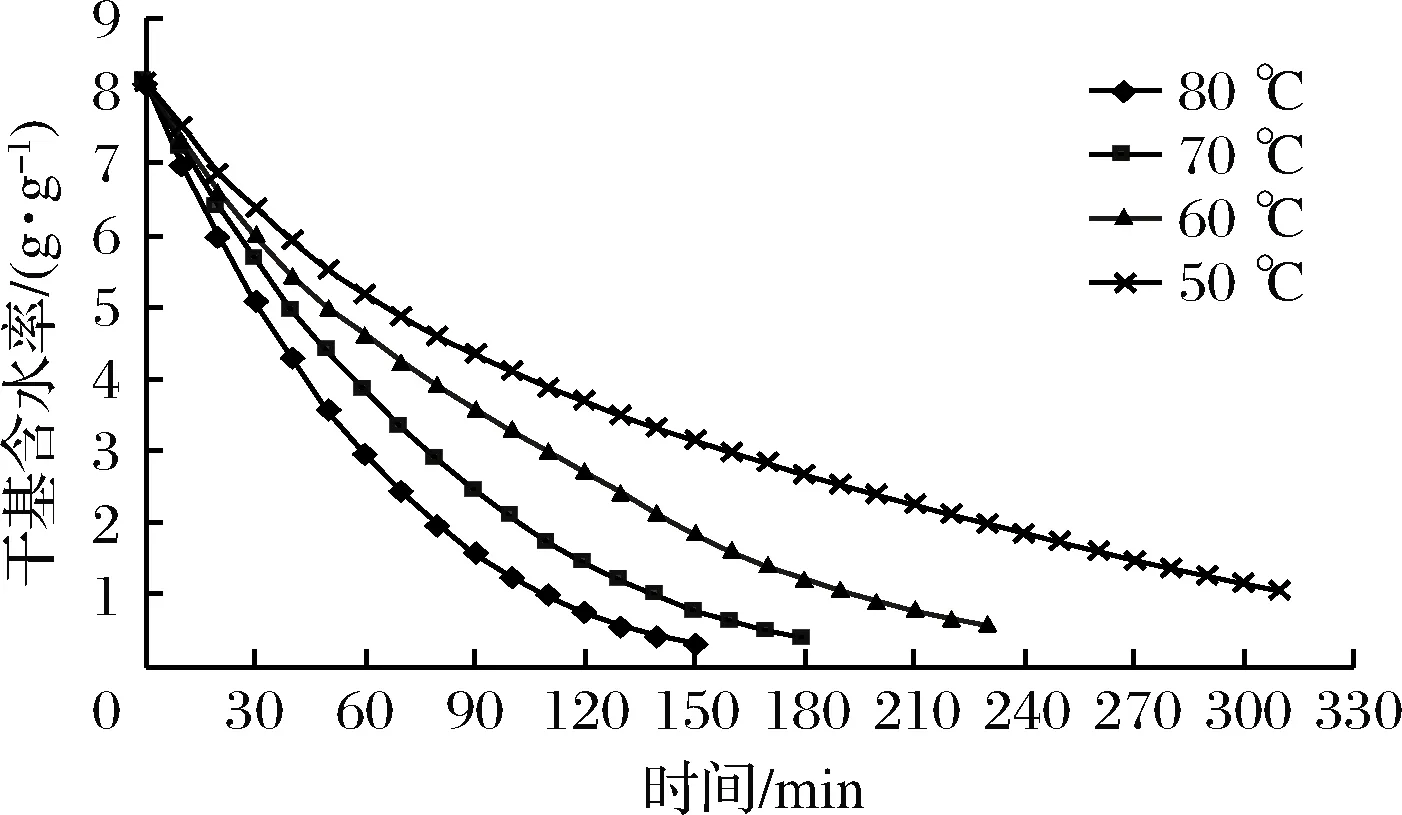

2.1.1 鸡枞菌热风干燥失水特性

由图1可知,热风干燥初期干基含水率随干燥时间变化明显,后期变化缓慢,这是因为热风干燥初期鸡枞菌水分含量较高,物料与干燥介质间湿度差较大,此时干燥速率快;随着干燥时间延长,鸡枞菌含水量逐渐降低,内部水分向表面扩散的阻力加大,加之菌体表面硬化,干燥速率逐渐下降[12,15]。热风温度50、60、70和80 ℃时,干燥速率降为0.01 g/(g·min)时所需时间分别为310、230、180和150 min,各处理差异显著(P<0.05);提高干燥温度,可提高干燥速率。这与热风温度升高、干燥介质与鸡枞菌的湿度差变大、菌体内部传质推动力加大、干燥速率增加有关[20]。

图1 鸡枞菌前期热风干燥曲线Fig.1 Prophase hot air drying cur e of T. albuminosus

由图2可知,鸡枞菌热风干燥包括加速干燥和降速干燥2个阶段,无明显恒速干燥阶段。因为热风干燥初期,鸡枞菌含水率很高,表面水分蒸发快,内部水分迁移快,干燥速率迅速升高;当菌体内部水分扩散速率<表面蒸发速率时,进入降速干燥阶段[23]。热风温度越高,干燥速率越快(P<0.05),随干基含水率降低,干燥速率均呈下降趋势,这与干燥后期鸡枞菌内部水分扩散湿度梯度减小有关[27]。

图2 鸡枞菌前期热风干燥速率曲线Fig.2 Prophase hot air drying rate cur e of T. albuminosus

2.1.2 鸡枞菌热风干燥参数分析

由表3可知,热风干燥结束时转换点干基含水率随干燥温度的升高而降低,50 ℃热风处理的转换点干基含水率最高为1.06 g/g,到达转换点所需干燥时间最长(P<0.05)。转换点时鸡枞菌感官评分以60 ℃处理最高,感官品质最佳,各干燥温度下的感官评分差异显著(P<0.05)。这是因为50 ℃热风干燥时间长,酶促褐变程度高[19];50、70和80 ℃干燥鸡枞菌基部均出现明显褐色斑点,感官评价显著低于60 ℃热风干燥(P<0.05),这与王汉羊等[20]、李湘利等[27]的研究结果相似。因此,鸡枞菌热风干燥阶段宜选择60 ℃,此温度下干燥230 min达转换点干基含水率为0.57 g/g。

表3 鸡枞菌前期热风干燥指标结果Table 3 Results of T. albuminosus by prophase hot air drying

2.2 鸡枞菌后期微波干燥结果

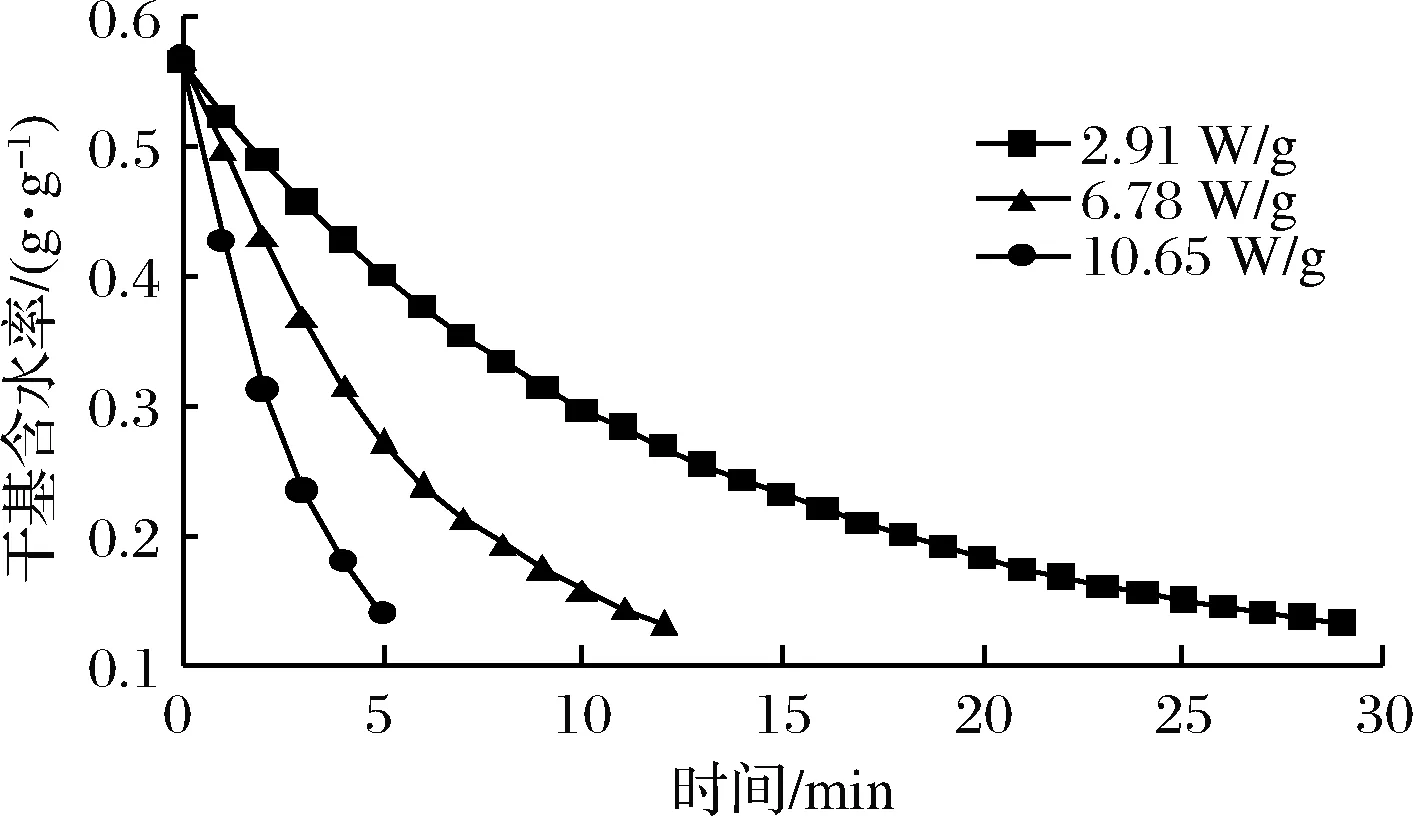

2.2.1 鸡枞菌微波干燥失水特性

由图3可知,随微波密度增加,鸡枞菌微波干燥速率增大;微波密度为2.91、6.78和10.65 W/g时,干燥至干基含水率0.12 g/g所用时间分别为29、12和5 min,各微波处理间差异显著(P<0.05)。干基含水率在微波密度6.78、10.65 W/g时,干基含水率随时间变化明显;但2.91 W/g微波密度时较小,干基含水率随时间变化缓慢。随着干基含水率的降低,鸡枞菌对微波能的吸收能力下降,干燥速率逐渐下降[15,20]。

图3 鸡枞菌后期微波干燥曲线Fig.3 Anaphase microwa e drying cur es of T. albuminosus

由图4可知,鸡枞菌微波干燥包括加速干燥和降速干燥2个阶段,无明显恒速干燥阶段。随着微波密度增加,干燥速率明显加快(P<0.05)。微波干燥时,鸡枞菌表面和内部同时受热,物料温度急剧升高,干燥速率增大[12,27]。比较图2与图4可知,后期微波干燥速率极显著高于热风干燥处理(P<0.01),由于热风干燥已去除鸡枞菌大部分自由水,菌体含水率较低,所以干燥速率达峰值后迅速下降[15]。因此,鸡枞菌由热风干燥转为微波干燥后期,直接由加速干燥阶段转为降速干燥阶段。

图4 鸡枞菌后期微波干燥速率曲线Fig.4 Anaphase microwa e drying rate cur e of T. albuminosus

2.2.2 鸡枞菌微波干燥参数分析

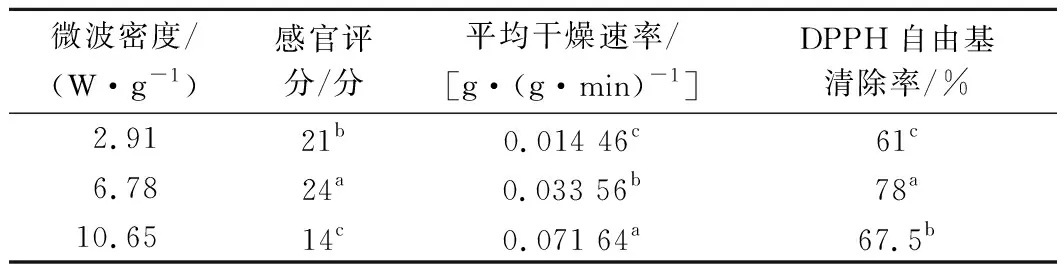

由表4可知,6.78 W/g微波干燥鸡枞菌的感官评分为24分,DPPH自由基清除率为78%,显著高于其他处理组(P<0.05);随着微波密度增加,平均干燥速率升高,各微波干燥处理间差异显著(P<0.05)。在微波干燥阶段,鸡枞菌菌盖均出现不同程度的褐变,且10.65 W/g微波干燥菌基褐变和菌柄焦糊严重,高微波密度干燥对抗氧化性物质有一定的破坏作用[28]。2.91 W/g微波干燥的干燥时间较长,活性物质损失较多。因此,后期干燥以微波密度6.78 W/g间歇干燥为宜。

表4 鸡枞菌后期微波干燥指标结果Table 4 Results of T.albuminosus by anaphase microwa e drying

2.3 鸡枞菌干燥动力学模型拟合与验证

2.3.1 鸡枞菌干燥动力学模型拟合

采用8个薄层干燥动力学经典模型对鸡枞菌热风-微波联合干燥的不同阶段、不同条件下的实验数据进行非线性回归拟合,结果见表5、表6。

表5 鸡枞菌前期热风干燥的模型拟合结果Table 5 Model fitting results of T. albuminosus by prophase hot air drying

表6 鸡枞菌后期微波干燥的模型拟合结果Table 6 Model fitting results of T.albuminosus by anaphase microwa e drying

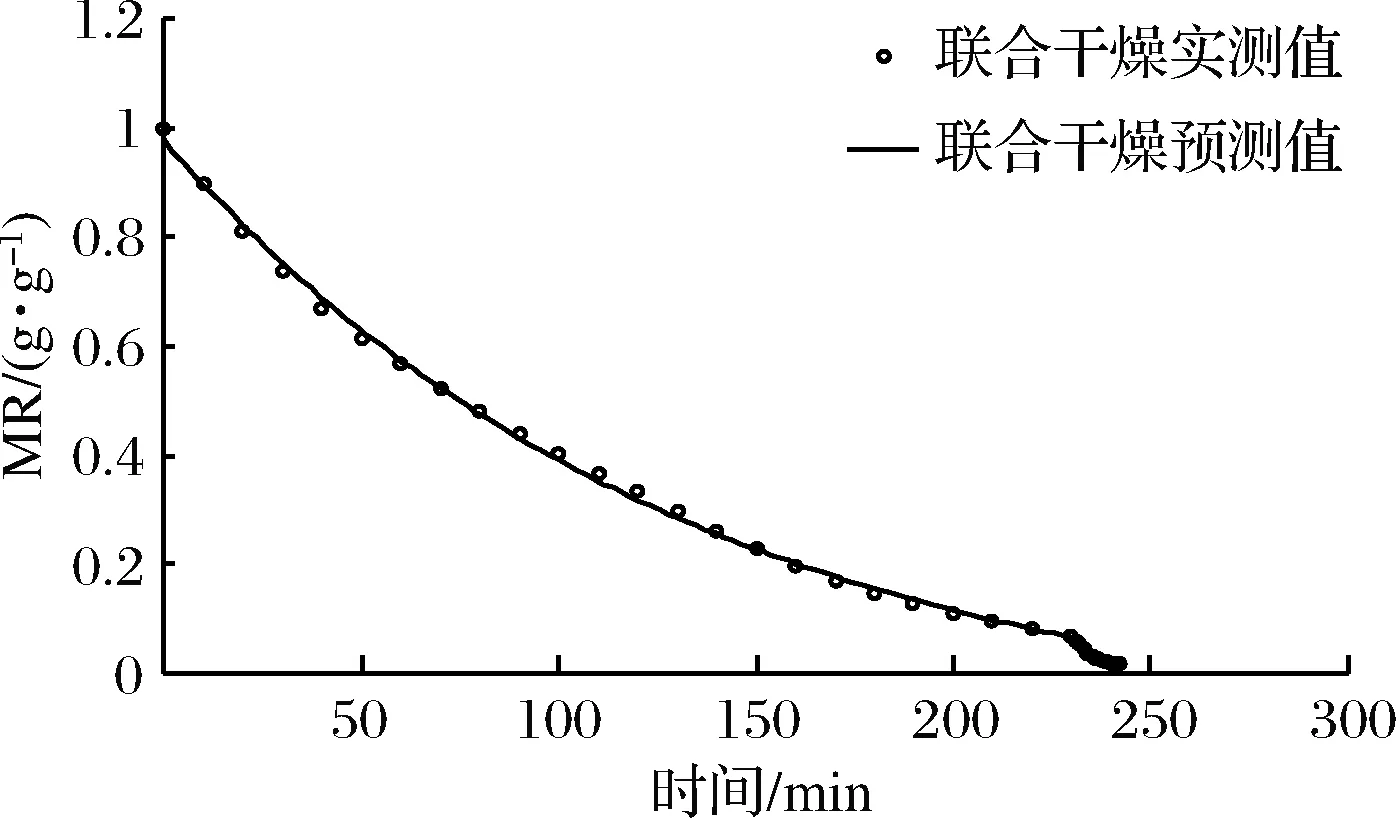

2.3.2 鸡枞菌干燥模型的验证

图5 鸡枞菌干燥的实测值与预测值Fig.5 Experimental and predicted alues of dried T.albuminosus

3 讨论

热风-微波联合干燥技术是热风与微波相组合的一种干燥技术。采用热风-微波联合干燥,大大提高了鸡枞菌干燥速率,且成品无明显皱缩和焦糊硬化现象,感官品质好。这与热风-微波联合干燥双孢菇[12]、山楂[29]和薯片[30]的研究结果相似。所得干燥动力学模型可预测鸡枞菌联合干燥过程,为工艺优化及联合干燥设备开发提供理论依据,但关于鸡枞菌联合干燥工艺参数优化仍需深入探讨。

Weibull模型是干燥动力学模型之一,广泛应用于果蔬干燥领域[20,25],而关于Sweibull2模型采用较少。在拟合鸡枞菌微波干燥数据时Sweibull2模型表现出很好的适用性。这可能是由于不同物料采用的干燥方式不同、不同干燥阶段物料所表现的干燥特性不同所致。关于动力学模型在不同物料干燥中的适用性还有待进一步研究。

4 结论

采用不同热风温度和微波功率密度联合干燥鸡枞菌,所得干燥曲线和干燥速率曲线符合干燥特性,主要包括加速干燥和降速干燥2个阶段,无明显恒速干燥阶段。

鸡枞菌热风-微波联合干燥的最佳干燥参数为60 ℃热风干燥230 min至转换点干基含水率0.57 g/g,再以微波密度6.78 W/g干燥12 min至干基含水率0.12 g/g。