间断聚合法制备宽相对分子质量分布的溶聚丁苯橡胶

2020-11-20邢立江张新军张建国

邢立江,张 颖,张新军,张建国

(1.中国石化巴陵石化公司 合成橡胶事业部,湖南 岳阳 414014;2.中国石化化工销售华中分公司,湖北 武汉 430062;3.北京橡胶工业研究设计院,北京 100143)

单一的苯乙烯、丁二烯在烃类溶剂中用丁基锂引发聚合得到聚苯乙烯-丁二烯无规共聚物(SSBR),其相对分子质量分布窄且分子级分低。生胶在轮胎混炼加工时出现熔体弹性和自黏性低、吃粉性能差、母炼胶在挤出和压延过程中出现黏辊和下片困难等弊病,其原因是聚合物分子链线性度高、长链支化链节欠缺、生胶分子间缠结度低等。早在20世纪70年代索尔特曼[1]提出了良好的溶聚丁苯橡胶应具有分子长链支化和相对分子质量分布宽等特点,在阴离子聚合环境中加入支化试剂二乙烯基苯可提高苯乙烯-丁二烯共聚物的重均相对分子质量[1]。2021年~2022年欧盟将提出更严厉的轮胎标签法新标准,即出口至欧洲、美国的轮胎将现有的轮胎抗湿滑性提升至B级、滚动阻力提升至C级以上。应对新提案,要求中国的轮胎公司寻求功能化的合成橡胶和改进现有的混炼装备及加工工艺和配方,同时也要求合成橡胶企业提供符合新标准的橡胶材料。中、外从事橡胶合成及轮胎应用研究均涉及了分子链“首-末”两端或分子链中含有极性官能基团的SSBR,然而这类基团在橡胶分子中的端基含量或在橡胶分子中的浓度或官能度与降低“Payne”效应成正比关系,从大分子链构象分析,橡胶滞后损失的根源在于网络大分子的最终交联点至链端之间自由度较大的链节很难参于大分子的有效弹性回复过程,因而在周期性的形变中滞后损失易于转化为生热。当橡胶分子链末端引入“钝化”自由链端(极性基团)而且与增强填料(如白炭黑)亲和性好的官能团,可以改善胎面胶的滞后损失,即可以降低轮胎的滚动阻力[2-3]。

基于以上所述,现有的市售通用型SSBR满足不了未来高性能轮胎的发展要求,而具有宽相对分子质量分布、高熔体弹性和格林强度、较高的乙烯基单元含量和将分子链末端进行官能化的SSBR是目前研究的方向之一。目前,欧洲、美国、日本和韩国等国的橡胶公司均推出了少量的官能化的SSBR,但SSBR分子链末端封闭率或官能化基团及含量均没有进一步描述[4],且均属于各自的专有技术。

本文采用单釜、混合单体和引发剂分别连续进料控制聚合速率以及采用官能化试剂封闭聚合物端基活性锂的方法,制备了较宽相对分子质量分布、多官能化的SSBR。

1 实验部分

1.1 原料

苯乙烯(S)、丁二烯(B)、环已烷、正丁基锂(NBL)、镍催化顺丁胶(BR-9000)、通用型SSBR2563[填充37.5质量份环保型芳烃油(TDAE),门尼黏度为65.8]:巴陵石化公司合成橡胶厂;四氢糠醇乙基醚(ETFE):质量分数为99.0%,自制;三丁基氯化锡(TNBC)、1,3-二甲氨基咪唑啉酮(DMI)、4,4-二甲氨基-二苯甲酮(DPPI)、三甲基氯硅烷、SnCl4:均配制成0.7 mol/L的环已烷溶液,自制;SSBR:VSL5025-2HM,填充37.5质量份的TDAE,门尼黏度为62.5,德国朗盛公司;TDAE:V-500,德国汉森公司;其他助剂均为市售商品。

1.2 仪器及设备

聚合釜:10 L,北京化工研究院;1.57 L本伯里密炼机:英国法雷尔公司;XK-160型开炼机:上海橡塑机器厂;Maxims820型液相凝胶渗透色谱(GPC):美国Waters公司;M200E型门尼黏度计:北京友深电子仪器厂;DMTA-Ⅳ型黏弹谱仪:美国Rheometric Scientific公司;RZN-Ⅱ型橡胶自黏性测定仪:北京万汇一方科技公司;Avance-DRX-400MHz型核磁分析仪:瑞士BRUKER公司;JC-1000型橡胶压缩生热试验机:江苏拓达精诚测试仪器有限公司。

1.3 高性能轿车胎面胶应用基本配方

基本配方[5](质量份)为:SSBR(变品种)120,BR-9000 40.0,白炭黑112.0,氧化锌4.8,硬脂酸 2.4,N234 8.0;Si-69 10.0,防老剂4010 2.0,防老剂RD 1.0,蜡 1.0,TDAE 40.0,硫磺 2.4,促进剂CZ 2.7,促进剂D 2.3。

1.4 生胶聚合方法

在10 L的聚合釜中加入环已烷和必要的活化剂等,同时加入1/7~1/6总量的混合单体,混合单体由S、B和二乙烯基苯(DVB)等组成,其中,m(S)/m(B)=25/75,然后于50~55 ℃下连续滴加NBL,在釜内物料升高0.2~0.5 ℃后,即可连续加入余下设定的NBL和混合单体,NBL和混合单体连续加料时间为50~70 min,期间聚合反应在绝热条件下的温升速率为0.3~0.4 ℃/min。当聚合温度升至70~75 ℃后,再反应20 min,此时取样测定聚合体的数均相对分子质量(Mn)及其分布(Mw/Mn)和胶液的门尼黏度,待胶液各项控制指标达至设定要求后,再向聚合釜的活性胶液中加入定量极性官能化试剂,于65~75 ℃下进行活性末端封端反应15~20 min。出料后再加入37.5质量份的TDAE油和质量分数为0.25%的防老剂1076,并搅拌均匀,再将混合胶液经水解、水蒸汽凝聚、脱水、烘干,可得多支化、多端基官能基团封闭的丁苯橡胶(nF-SSBR)。生胶中聚丁二烯段(PB)乙烯基单元质量分数为60%~64%,门尼黏度为58~65,Mn为(28~34)×104,Mw/Mn为1.8~2.0。

1.5 试样制备

胶料分二段混炼,一段混炼起始温度为60 ℃,转速为80 r/min。生胶加入密炼机中,破胶0.5 min,再加入白炭黑、偶联剂、氧化锌、硬脂酸、防老剂和石腊,130~140 ℃混炼后保持60 s,加入炭黑和操作油混炼90 s,温度控制在150 ℃以下,排胶形成初炼胶;二段混炼工艺为在开炼机上加入一段混炼胶,包辊后加入硫和促进剂,不割刀至吃粉完全,左右各3/4处割刀三次,调小辊距,薄通打三角包6次,按规定厚度下片[6-7]。

1.6 性能测试

相对分子质量与其分布采用液相凝胶渗透色谱(GPC)进行测试;玻璃化温度采用差热扫描仪测定,升温速度为10 ℃/min,氮气氛围;门尼黏度和门尼松弛采用门尼黏度计测试,测试温度为100 ℃,松弛时间为120 s;硫化胶动态力学性能采用黏弹谱仪测试,测试温度范围为-70~100 ℃,升温速率为2 ℃/min,频率为10 Hz,应变为0.2%;微观结构采用1H-NMR测定;自黏性采用橡胶自黏性测定仪检测,压合时间为5 s,压合力为500 g,扯离速度为20 cm/min;压缩特性按照GB 1687—93进行测试,压缩室温度为(55±1)℃,负荷为(1.00±1)MPa;硫化胶的磨耗按照GB/T 2526—2010进行测试;回弹性按照GB/T 1681-1991进行测试;力学性能按照GB/T 528—1992进行测试。

2 结果与讨论

2.1 不同调节剂对共聚物SSBR微观结构的影响

阴离子聚合的活化剂不仅是SSBR分子中PB段1,2-加成的调节剂,也是降低苯乙烯形成嵌段的无规化试剂。固定聚合温度为50~75 ℃、单体配比等相关工艺条件及技术指标,考察了ETFE用量对聚合物SSBR微观结构的影响[8-9],结果见表1。

表1 ETFE用量对SSBR微观结构的影响

从表1可以看出,当聚合引发温度为50~75 ℃、调节剂在聚合溶剂中的浓度为420 mg/kg时,可以得到较理想的结果[10],ETFE消耗也较适宜。

2.2 聚合温度对SSBR分子链中乙烯基含量的影响

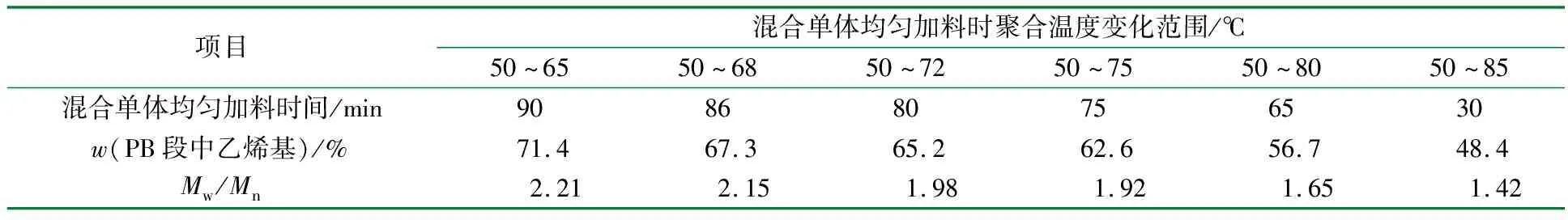

固定THFA在溶剂中的浓度为420 mg/kg、m(S)/m(B)=25/75、聚合起始温度为50 ℃等相关条件,考察了聚合温度对聚合物中PB段乙烯基含量和聚合物Mw/Mn的影响,结果见表2。

表2 聚合温度对PB段乙烯基含量和Mw/Mn的影响

从表2可以看出,阴离子聚合为放热反应,控制较低的聚合温度,延长单体加料时间或降低单体加料速率,均可提高SSBR分子中PB段的乙烯基含量。然而,随着聚合时间延长,聚合效率则下降。因此聚合温度宜控制在50~75 ℃,聚合中混合单体和NBL均匀连续加料时间(也称加料聚合时间)控制在75~80 min可取得令人满意的效果。

2.3 引发扩链支化试剂(DVB)对SSBR分子构象的影响

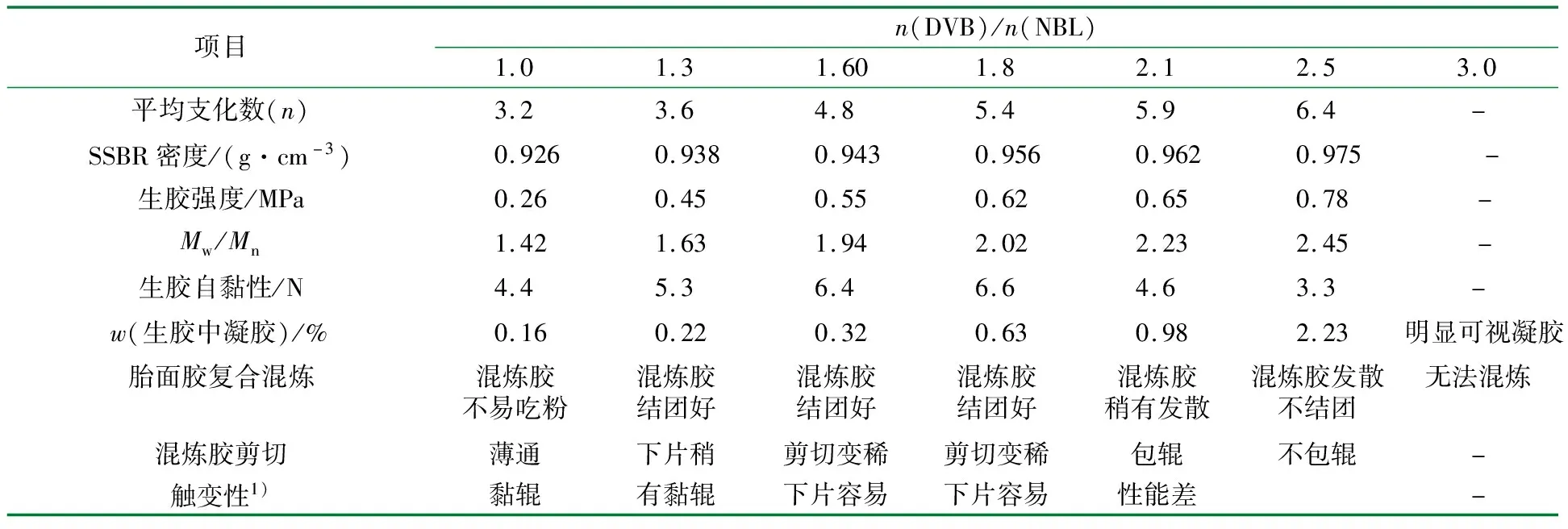

目前SSBR的缠结度以及构象或构造采用现有的分析装备和方法如核磁、光谱等均不能有效表征,通常而论,聚合物的支化缠结密度愈大,生胶密度愈高,同时生胶强度也较大,生胶分子中有适宜的不对称性支化臂数对胎面胶的混炼及剪切变稀(也称触变性)是提高聚合物加工性能的保证。在固定聚合温度、单体配比等相关工艺条件及技术指标时,考察DVB与NBL物质的量比对SSBR生胶及胎面胶混炼行为的影响,结果见表3。

从表3可以看出,随着支化剂用量增加,聚合生胶的支化链节数增多,生胶堆积密度、强度和相对分子质量分布指数增加,但生胶的自黏性下降,凝胶含量增加,生胶无冷流性,橡胶的自黏性低会导致橡胶在混炼中与填充料的润湿性欠佳,优良的触变性体现出混炼胶剪切变稀,易于“吃粉”[11-12],同时有利于混炼胶的下片和压延等加工操作。

表3 n(DVB)/n(NBL)对SSBR分子构象及胎面胶混炼行为的影响

综上所述,当n(DVB)/n(NBL)为1.6~1.8时,SSBR分子中含有大量不对称性的长链支化分子,给予了生胶优良的加工性能。

2.4 支化或偶合方式对聚合胶液及SSBR生胶的影响

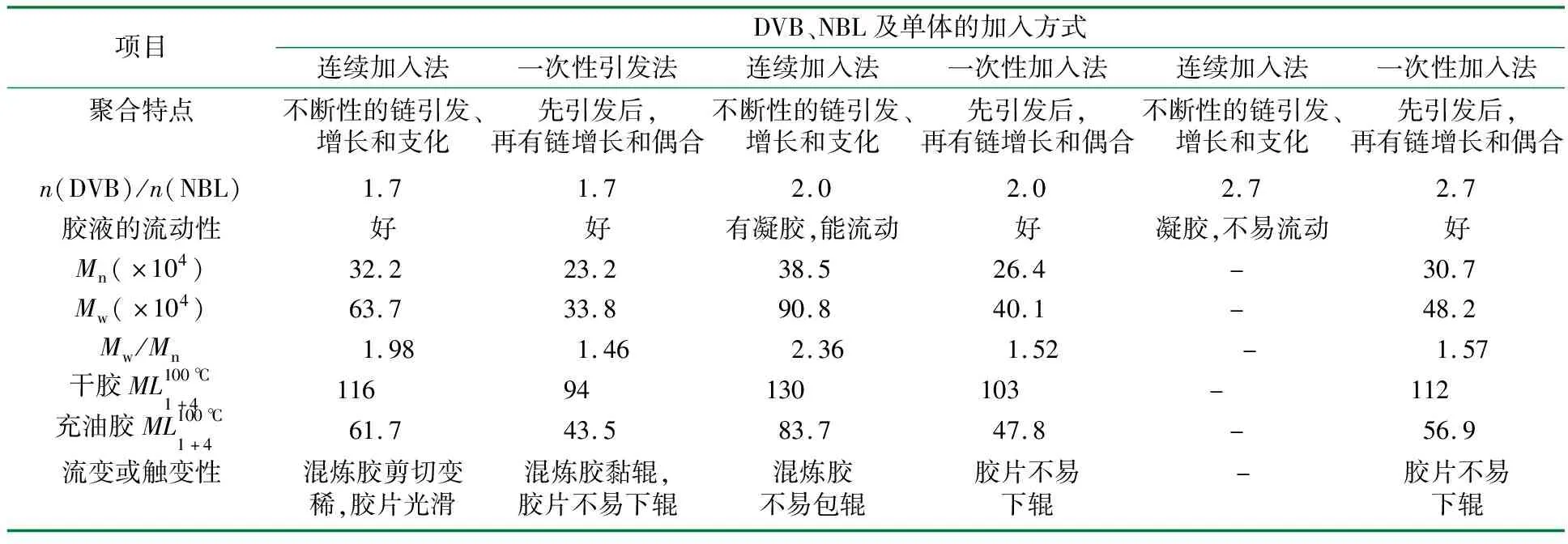

固定聚合温度为50~75 ℃和相关工艺及技术参数,分别考察DVB、S和B混合后NBL连续均匀加入法和一次性加入法对单体的引发、链增长、支化或偶合反应以及聚合胶液和SSBR性能的影响,结果见表4。

表4 不同的DVB、NBL及单体加入方式对聚合行为的影响

从表4可以看出,DVB、NBL及单体的加入方式不同,其聚合机理也不相同。连续加入法是将DVB混入共聚单体中并慢慢加入聚合环境,不断有单体引发、链增长和支化,且这三个反应同时进行,即烷基锂、短/长的支化链的活性锂与混合单体相互争夺进行链增长和支化,且支化链属于不对称、无规性的长链,最终当单体聚合完毕后,聚合体呈现出不同的分子级,重均相对分子质量(Mw)也得以提高,相对分子质量分布也得到了加宽。

相反,一次性加入聚合法中当苯乙烯、丁二烯和DVB被NBL引发时,因DVB有两个前进轨道,且两个乙烯基在大苯环上有强“吸-供”电子效应,使其竟聚率远高于苯乙烯和丁二烯,所以二乙烯苯先被NBL引发并形成多臂的活性核,最终聚合得到的聚合物相对分子质量分布相对较窄,生胶无触变性,导致加工性能差。另外,当DVB用量过高时,体系中还会有环化、交联反应产生,导致聚合物分子形成超大分子或部分凝胶。

所以优选的聚合方法是将DVB与单体进行混合形成均相,并与NBL再采用连续加料的连续聚合方式,合成的生胶可以得到令人满意的加工性能。

2.5 连续加料聚合的nF-SSBR相对分子质量分布

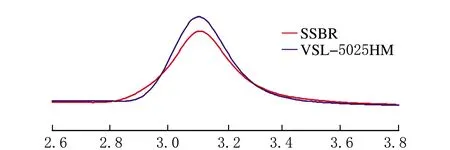

当n(DVB)/n(NBL)=1.7时,nF-SSBR的Mn为32.2×104,nF-SSBR与VSL-5025HM进行GPC分析(其中VSL-5025HM数均相对分子质量为31.6×104),结果见图1。

时间/min

从图1可以看出,连续加料聚合的nF-SSBR相对分子质量分布呈现单峰宽分布,不亚于多釜连续聚合法制备的VSL-5025HM。

2.6 不同封端剂对SSBR活性链的封闭及硫化胶压缩生热的影响

固定相关聚合工艺条件和控制指标,考察了极性封端剂如三丁基氯化锡(TNBC)、1,3-二甲胺基咪唑啉酮(DMI)、4,4′-双(二乙基氨基)二苯甲酮(DPPI)、三甲基氯硅烷、四氯化锡与合成的SSBR活性锂胶液进行封端反应,同时还考察了不同生胶制备的胎面胶对压缩生热的影响,结果见表5。

从表5可以看出,使用双(多)官能团的四氯化锡作为SSBR活性锂的封端剂,聚合的胶液全部凝胶(也称钝釜),说明本项技术合成的SSBR一个分子中含有多个不对称性链的活性锂,在与双(多)官能基团缩合后产生环化和交联,导致聚合物凝固。另外,采用酮类与SSBR活性锂加成后形成—OLi+,SSBR分子链中只含一个—OLi+,是不会出现假凝胶,当分子链中含有两个或多个—OLi+基团时才出现假凝胶,这种假凝胶的胶液在与水或水蒸汽凝聚时,—OLi+遇水水解后形成—OH,假凝胶现象消失,这一现象也从侧面验证了本项技术所制备的SSBR为多官能末端化封闭的nF-SSBR。

表5 不同封端剂对胶液行为及合成的生胶对压缩生热的影响

另外,表4中不同的nF-SSBR制备胎面胶的压缩温升从低至高顺序为,“锡”<“氧/氮”<“硅”<“—C—C”。其中,硅原子组成的官能基最接近于“碳—碳”链节。

综上所述,较优化的SSBR官能化试剂为三丁基氯化锡,其次为1,3-二甲胺基咪唑啉酮,所制备的胎面胶可以得到较低的压缩生热。

2.7 生胶的混炼行为

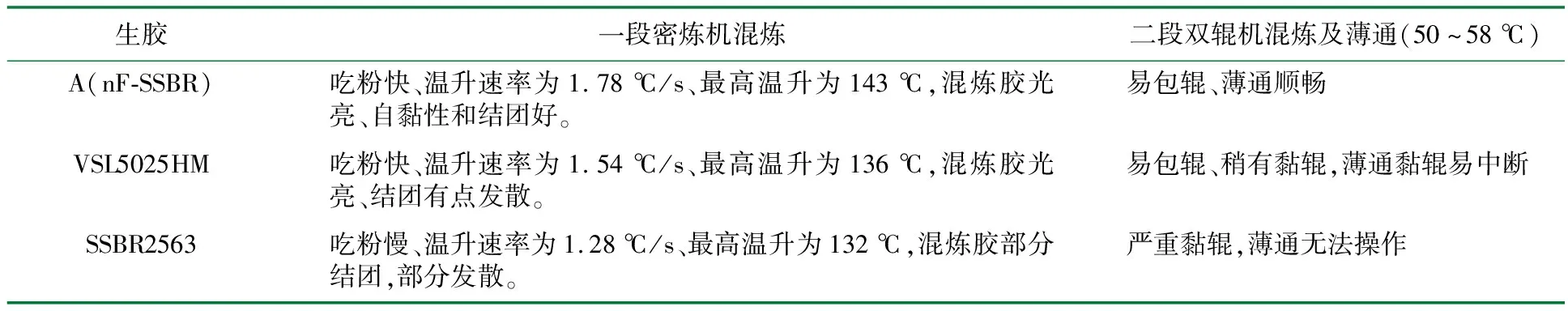

将表5中制备的A样品、朗盛公司生产的VSL-5025HM和SSBR2563三种生胶分别按胎面胶“全硅配方”在密炼机中进行混炼,密炼时间为150 s,其混炼胶及混炼行为见表6。

表6 不同SSBR的混炼行为1)

从表6可以看出,通用型VSL-5025HM和SSBR2563均出现密炼升温慢(或低)、薄通过程中有黏辊现象;而nF-SSBR胶料体现出良好的加工性能。

2.8 nF-SSBR制备的胎面胶物理性能

将制备的nF-SSBR、VSL-5025HM和SSBR2563分别按胎面胶配方及混炼方法进行混炼、硫化,其物理性能如表7所示。

表7 不同SSBR硫化胶的物理性能1)

从表7可以看出,nF-SSBR的A样品和B样品基本物理性能与通用型SSBR相当,但与nF-SSBR相比,通用胶表现出良好的回弹性、压缩温升低、炭黑分散性好等特点。

2.9 nF-SSBR的DMA分析

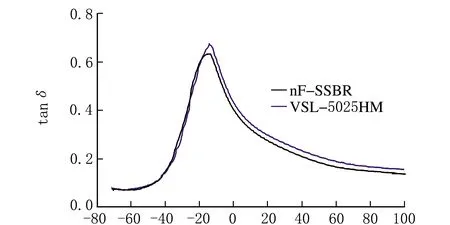

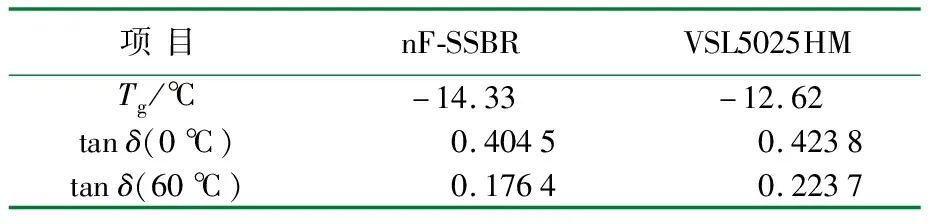

分别将nF-SSBR与VSL5025HM的胎面胶硫化胶进行动态黏弹谱分析,结果见图2,其中Tg及tanδ值见表8。

温度/℃

从图2和表8可以看出,相比于通用型VSL-5025HM,nF-SSBR制备的胎面胶Tg略低,其原因是合成的nF-SSBR生胶结合的苯乙烯和聚丁二烯单元中乙烯基含量有微小的差异,导致其抗湿滑性有稍微降低,但降低率小于4.6%;而nF-SSBR与通用型VSL5025HM相比,体现出了较低的滚动阻力,其滚动阻力下降改善率[13]为21.2%。

表8 不同SSBR胎面胶硫化胶DMA数据

3 结 论

(1)在调节剂的作用下,NBL与支化剂和单体混合,分别采用单釜连续加料聚合,并将聚合后的活性无规共聚合物用官能化试剂进行封端,可以得到高的乙烯基含量、适宜长链支化和多端官能化的nF-SSBR。

(2)合成的nF-SSBR用于胎面胶,不仅保留了通用胶原有的物理性能,更体现出优良的加工性能和炭黑的分散性、降低了动态生热,较低的tanδ(60 ℃)值,说明滚动阻力得到了较大改善。