挡土墙开裂成因分析及数值计算

2020-11-20苗君,王强

苗 君,王 强

(中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081)

1 现场情况

某水电站右岸在前期施工时建有施工便道,道路修筑等级低,仅满足10 t 车辆通行。2016 年由于某特大桥施工,该便道成为进入特大桥施工现场的必经之路,运输材料车辆均在60 t、70 t 以上,经重车长时间碾压,施工便道沉降严重、路面损坏,外侧挡墙出线鼓包、位移,已不能满足材料运输车辆通行。

2016 年6 月,特大桥建设管理单位对该水电站右岸便道进行加固,在道路原路肩挡墙外侧增设高8 m~12 m、顶宽0.99 m~1.96 m、底宽1.7 m~3.16 m 的C30 混凝土挡墙,加固长度约93 m,每8 m~10 m 设置一2 cm 宽沉降缝,并采用锚索将新增挡墙锚固在下部岩体上,顶部路面恢复。锚索采用无粘结锚索,间距3 m,单孔设计吨位1000 kN,平均长度30 m,锚固段长度15 m。路面硬化采用30 cm 厚C30 钢筋混凝土,设置两层钢筋网。

右岸便道加固完成后恢复通行,2016 年11 月挡墙出现多条上下贯穿性裂缝,裂缝位于新增挡墙中部,多呈竖向分布,少数倾斜。除贯穿性裂缝外,裂缝均位于挡墙中下部基础强约束区。混凝土挡墙示意如图1,挡墙裂缝照片如图2,挡墙裂缝统计见表1。

表1 挡墙裂缝统计表

图1 混凝土挡墙示意图

图2 挡墙裂缝照片

2 裂缝成因可能性分析

引起混凝土挡墙开裂的因素很多,应结合自身工程特点具体分析。韦华等[1]通过对埋入大型水闸挡土墙中的监测仪器所采集的数据进行综合分析得出,该挡墙开裂的主要原因是由于大气温度突然降低引起混凝土产生较大的收缩拉应力;朱思军等[2]根据现场调查和监测数据分析,并结合理正岩土软件计算得出,某水闸左岸挡土墙开裂的最可能原因是挡土墙外侧高边坡遇强降水或连续降水时,墙后水位增高,水土压力增大,挡土墙发生滑移或错动。

本工程挡墙基础承载力满足计算要求,并做承载力试验,可排除基础失稳导致挡墙开裂的可能。根据挡墙既往情况调研和现有裂缝开展情况,得到挡墙裂缝成因可能性如下:

(1)温度裂缝

本工程挡墙属于大体积混凝土结构,采用C30 混凝土,底部配有防止挡墙不均匀沉降的钢筋,其表面及顶部均未配置钢筋。挡墙混凝土浇筑时间为2016 年6 月中旬至8 月上旬,裂缝出现时间为2016 年11 月。施工时段混凝土入仓温度较高,且C30 混凝土产生的水化热较大,同时施工过程未采取降低入仓温度、通水冷却等措施。以上因素导致挡墙浇筑后内部温度较高,在外部空气温度降低后,混凝土内外温差较大,同时挡墙基础位于岩石地基强约束上不能自由变形,会产生较大的应力,当温度应力超过混凝土抗拉强度即出现裂缝。

(2)锚索荷载失效

加固方案采用1000 kN 级间距为3 m 的锚索增加挡墙抗剪切效果,施工过程中对挡墙有一定的偏心受压作用,且存在预应力锚索失效的可能性,致使挡墙计算边界条件产生变化,因此锚索荷载的施工期应力及运行期失效可能导致挡墙开裂。

(3)墙后填土的沉降及不均匀变形

分析认为:重车长时间碾压,导致便道沉降严重,路面损坏,加之雨水较多且下渗是加固前挡墙出现鼓包、位移的主要原因。现场调查发现,加固后挡墙出现裂缝路段主要位于填方路段,而非填方路段未发现挡墙裂缝。

墙后填土高度不甚统一,且在进行路面钢筋混凝土硬化前未见对已破坏表面土体进行处理。重车通行路段与未通行路段的土体可能存在不均匀沉降,导致对挡墙水平方向的挤压变形不协调。因此,墙后填土的沉降及不均匀变形可能导致挡墙开裂。

(4)墙后填土排水畅通性

排水管是否畅通对墙后土体边坡稳定性至关重要。加固方案提出排水管根据原有挡墙布设,但在预应力锚索注浆过程中可能存在浆液堵塞排水管的情况,将导致雨水积聚在挡墙以内无法有效排出。因此,墙后填土排水不畅可能导致挡墙开裂。

3 有限元数值分析

采用常规方法,很难对裂缝成因进行判断,因此为了掌握加固后的挡墙在车辆荷载、锚索荷载以及排水不畅时的受力状态,利用ADINA 软件进行三维有限元数值计算,以便更加充分合理地认识裂缝成因。

3.1 计算模型及参数

有限元模型共41940 个节点,38676 个单元,可准确模拟混凝土挡墙、墙后填土、岩体等结构;挡墙沉降缝、墙背与填土接触面、填土与岩体接触面等均采用薄层单元模拟。挡墙有限元模型见图3。

图3 挡墙有限元模型

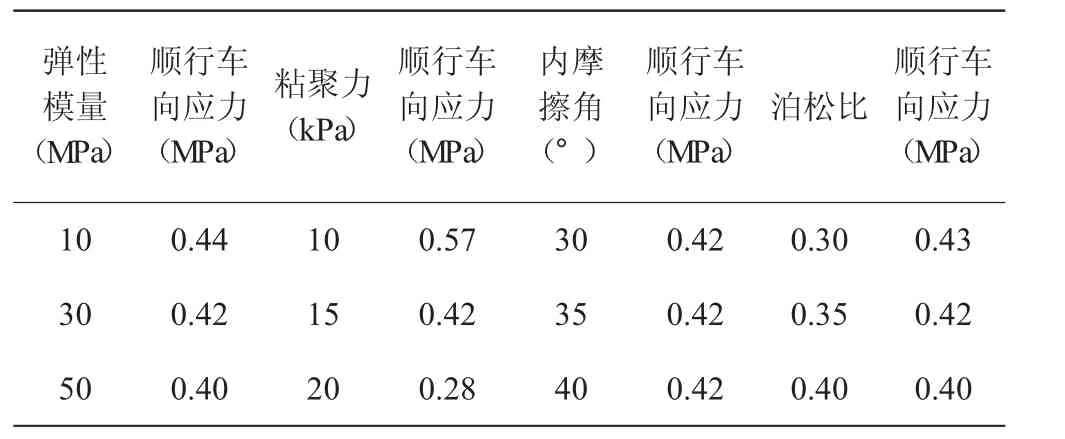

混凝土挡墙及岩体采用各向同性线弹性材料模型,墙后填土采用Mohr-Coulomb 材料模型,材料参数见表2。

表2 材料参数表

3.2 计算荷载组合

本次计算主要分析车辆荷载、锚索荷载以及排水不畅时,挡墙受力状态。故计算以下3 种情况:

(1)挡墙自重+填土自重+车辆荷载+锚索荷载;

(2)挡墙自重+填土自重+车辆荷载+考虑锚索失效;

(3)挡墙自重+填土自重+车辆荷载+锚索荷载+墙背水荷载。

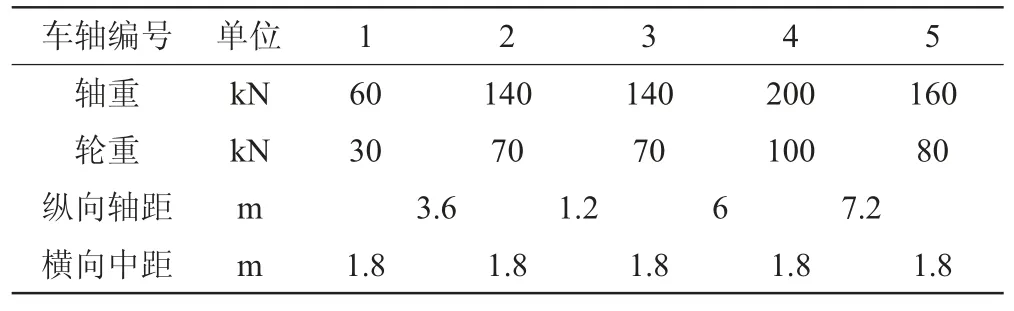

其中,车辆荷载采用城-A 级(总重700 kN),标准值应符合表3[3],汽车荷载效应分项系数取1.4,结构重要性系数取0.9[4]。

表3 城-A 级车辆荷载

3.3 计算结果

表4 为挡墙应力变形最值;图4 为挡墙顺行车向和垂直行车向位移云图(工况1);图5 为挡墙顺行车向应力云图(工况1)。

对于工况1,挡墙在顺行车向主要表现为张拉变形,最值为0.46 mm;挡墙在垂直行车向主要表现为向填土外侧位移,最值为2.15 mm;挡墙主拉应力基本表现为顺行车向,最值出现在挡墙中段顶部位置,为0.43 MPa,小于C30 混凝土抗拉强度1.43 MPa。

对于工况2,挡墙应力变形规律与工况1 基本一致,但其应力变形数值较工况1 大。考虑锚索失效时,挡墙拉应力较工况1 大0.14 MPa,说明锚索对减小挡墙的应力变形起有利作用,但受锚索布置角度(竖向布置)影响,其效果有限。

对于工况3,水荷载对挡墙应力变形有不利影响。挡墙顺行车向位移最大为1.15 mm,是工况1 的2.5 倍;垂直行车向最大位移为6.08 mm,是工况1 的2.8 倍。挡墙顺行车向拉应力出现在顶部,最大为1.27 MPa,是工况1 的3 倍,故应重视墙后填土排水。

表4 挡墙应力变形最值

图4 工况1 挡墙墙背侧位移(单位:mm)

图5 工况1 顺行车向挡墙应力云图(单位:MPa)

重车荷载和含水率等对墙后填土弹性模量、粘聚力和内摩擦角等参数有较大影响,因此有必要对填土参数进行敏感性分析,挡墙顺行车向拉应力随填土参数变化最值见表5。由表可知,挡墙应力对粘聚力参数变化较为敏感,粘聚力减小33.3%,挡墙应力将增大35.7%。泊松比和弹性模量影响次之,内摩擦角对挡墙应力基本无影响。

表5 挡墙顺行车向拉应力最值

4 结论及建议

有限元计算表明,挡墙拉应力基本表现为顺行车向,在荷载作用下,挡墙应力未超过混凝土抗拉强度设计值,可排除由于结构荷载因素导致挡墙开裂。挡墙施工时段混凝土入仓温度较高,同时施工过程未采取降低入仓温度、通水冷却等措施,结合挡墙立面裂缝分布规律及形态,综合分析认为挡墙出现裂缝的主要影响因素为温度应力。

挡墙由于温度应力出现裂缝,外加重车及填土排水不畅的情况下,裂缝进一步发展,直至形成贯穿性裂缝。建议对挡墙裂缝进行凿槽回填砂浆,并增设测缝计;对挡墙排水设施进行检查和清理,必要时重设排水孔;裂缝出现路段设置公路警示牌和限重牌。