液化烃球罐自动脱水技术的分析与应用

2020-11-19葛友汇九江石化设计工程有限公司江西九江332000

葛友汇(九江石化设计工程有限公司,江西 九江 332000)

1 液化烃球罐脱水设施现状

目前国内大部分液化烃球罐采用人工手动脱水,液化烃罐区内每台球罐设置1套二次脱水罐,整个罐区设置1台污水收集罐。液化烃球罐底部通过管道与二次脱水罐联通,脱水罐设有液位计、压力表和安全阀等,安全阀出口与低压瓦斯管道联通,区域内所有二次脱水罐出口管道联通至污水收集罐,污水收集罐出口与含油污水管网连接,主要流程如图1所示。

图1 人工脱水流程图

脱水过程:球罐操作人员定期对球罐进行脱水作业,在作业前,将二次脱水罐前阀门关闭,打开罐出口操作阀,操作人员凭经验并结合液位计,操作一定时间后,关闭脱水罐出口阀,打开罐入口阀,脱水作业完毕。

污水输送过程:各个球罐的污水进入污水收集罐,当罐内液位达到一定高度时,关闭罐入口阀门,打开罐出口阀门,打开氮气阀门,通过低压氮气压力将污水罐中的含油污水输送至含油污水管网。

常规的液化烃脱水过程主要靠人工经验,脱出的水中是否含有液化烃存在较大不确定性,如过多的液化烃泄漏至含油污水管网,容易造成火灾、爆炸等风险。GB 50160—2008(2018年版)《石油化工企业设计防火规范》第6.3.14条规定:全压力式液化烃球罐宜采用有防冻措施的二次脱水系统(1)。中国石油化工集体股份有限公司的企业标准Q/SH 0749—2018《液化烃储运工程技术标准》第7.1.16条规定:有脱水操作的全压力式液化烃球罐应设置有防冻措施的二次自动脱水装置(2)。中石化企业标准对自动脱水装置设计压力、自控仪表系统和脱水含烃率均提出了具体要求。可见,国内某些具有先进安全管理经验的企业已经意识到液化烃球罐人工脱水的安全隐患。

2 自动脱水装置流程简介

考虑到液化烃泄漏的危险性,液化烃球罐应采用两级自动脱水:每座液化烃球罐配置一套自动脱水单元,自动脱水单元安装于球罐垂直投影范围内,自动脱水单元的进水口与球罐排水管道联通,该连接为自动脱水单元与球罐的唯一联通;各个自动脱水单元的脱水阀通过管道连接罐区污水汇总管,罐区污水汇总管的末端连接于污水收集与输送单元的进水口;污水收集与输送单元排水阀通过法兰及管道连接于罐区含油污水系统,具体流程如图2所示。

图2 球罐两级自动脱水流程图

自动脱水装置主要设备包括脱水罐、进水阀、出水阀、液位计、安全阀等,自动脱水单元的设计能力可达到3m³/h, 通常情况下,液化烃球罐每天脱水一次,每次脱水量小于50L, 装置内管道污水流速可控制在2m/s以下。

脱水过程如下:当球罐内有水时,由于密度差的作用,水因为比重大而自动流入脱水罐,脱水罐内的烃类介质自动返回球罐,实现了球罐内的水与脱水罐内的烃类介质自动交换。当自动脱水单元脱水罐高位油水检测传感器(S1)检测信号为“水”时,进水阀关闭,系统自检正常且达到预设沉降时间,脱水阀打开,脱水罐内的水在介质的饱和蒸气压作用下经管道排入污水收集与输送单元的污水罐。当自动脱水单元内的“油水界面”下降至脱水罐低位油水检测传感感器(S2)的位置时,低位油水检测传感器的检测信号为“油”,脱水阀关闭,本次脱水过程结束。当S2液位传感器故障时,低低位油水检测传感器(S3)检测信号为“油”时,SIS系统输出故障联锁信号,关闭本单元进水阀、脱水阀。各单罐含油污水收集后进入二级自动脱水装置,脱水过程与一级自动脱水系统类似。

经过两级自动脱水装置,将最大限度降低液化烃泄漏至含油污水管网,极大降低了安全风险。

3 自动脱水装置技术特点及应用前景

3.1 占地面积小,维护方便

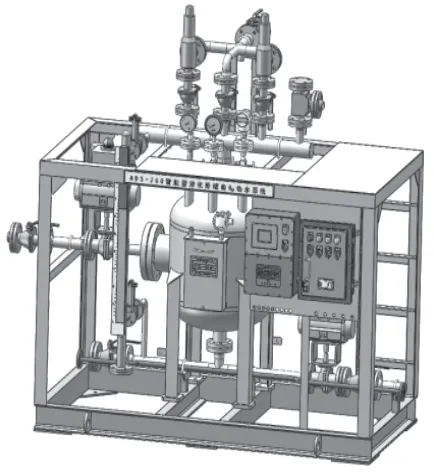

自动脱水装置在满足液化烃球罐的脱水量、水中含烃率等要求下,其设计、配置充分考虑了现场安装、施工和日常维护等要求,整个撬块长、宽、高均小于2m, 自重不大于800kg, 占地面积小、质量轻,适用于复杂的现场条件,其结构型式如图3所示。

图3 脱水装置结构型式

该装置现场安装无需动火施工,安装便捷。球罐排水管道与自动脱水单元进水口的法兰连接是系统与球罐的唯一联通。系统现场安装无需在液化烃球罐及相连接管道上动火,无需清罐,设备安装便捷安全。装置的油水检测传感器为外贴式安装,三重化冗余配置的超声波传感器最大限度兼顾了安全性与可用性,在其中一个传感器出现故障时,系统依然能正常运行,此时可对故障传感器进行修复,不会影响生产正常运行。装置进出口、安全阀前后均配置手动开关阀,便于装置的拆卸维护。

3.2 采用超声波液位传感器

自动脱水装置在使用过程中,应及时准确检测出脱水罐内的油水界面,以便判断脱水作业过程。装置采用超声波液位传感器,依据超声波在油、水介质中声学特性差异,精准识别罐内油水界面。非接触式超声波传感器具有油水检测准确,传感器不结垢、不结蜡、自清洗、免维护等诸多优点;液位计安装采用非插入式测量方式,传感器安装金属容器外壁,金属容器无需开孔,系统泄漏点最少,便于更换。同时,超声波传感器具有故障自动诊断、事件记录等功能。

3.3 采用“三取二”冗余设计,低低液位进SIS系统

自动脱水装置设置的非接触式超声波油水检测传感器(S1~S3)均为三重化冗余配置,相关控制阀的启闭按油水检测传感器检测信号的“三取二”结果进行控制,最大限度避免了传感器错误信号所导致的控制阀误动作,防止因液位传感器故障而导致液化烃进入含油污水管网。同时,低低液位(S3传感器)信号进入SIS系统,当低液位信号(S2传感器)故障时,S3传感器如检测到油水界面,SIS系统将给出故障联锁信号,自动切断脱水罐进、出口阀门,并发出报警信号,确保脱水作业本质安全。

3.4 控制系统采取多重安全保护措施

装置的控制电路应用了洁净电源技术,具有高度抗电磁干扰能力。电路的硬件、软件均采用容错设计,冗余配置高性能CPU,并具有故障自诊断及报警功能。

装置配有压力变送器、温度变送器等,当装置的压力、温度出现异常时自动脱水单元发出报警信号,并自动关闭系统内有关控制阀。

装置设有紧急停车按钮,配有现场操作柱,操作柱安置在罐区防火墙外。当现场出现紧急情况时,通过操作柱上紧急停止按钮可以实现系统自动关闭。

装置内压力容器均配置有两道安全阀,安全阀出口与罐区火炬管道相连接。安全阀出口管道上均配有温度传感器,通过温度检测实现安全阀出口介质的在线实时检测。

装置配有磁翻板液位计,操作人员可通过磁翻板液位计所显示的脱水罐油水界位校核非接触式超声波油水检测传感器及控制功能的正确性。

装置可接入现场可燃有毒气体报警仪信号,并可连锁控制系统内各控制阀。

装置内变送器具有与远程DCS通讯功能,并接受远程DCS控制,实现液化烃球罐脱水操作与球罐其他参数关联控制,将液化烃球罐脱水操作纳入球罐总体控制系统中。

3.5 装置为故障安全型,具有故障自诊断功能

装置系统为故障安全型,当系统出现停电、失风及其他故障时,系统自动发出远程报警信号,系统内各控制阀自动关闭。

装置具有故障自诊断功能,当装置传感器故障、变送控制器故障、控制阀阀位故障、控制阀内漏和通讯故障时,系统自动发出远程报警信号,联锁关闭系统内各控制阀。

3.6 应用前景

国内某大型石化企业液化烃罐区设有球罐近30台,脱水装置原采用人工手动脱水,脱水管道埋地敷设。在实际操作过程中,操作人员每天需对每一台液化烃球罐进行脱水作业,工作任务繁重,且脱水过程凭经验操作,含油污水中液化烃含量经常超标,存在巨大安全风险。通过拆除原有脱水球罐、更换自动脱水装置后,该炼油企业大大缓解了操作压力,节约了人力资源成本,运行至今,未出现任何问题,脱出的水中液化烃含量稳定在50mg/L以下,消除了安全隐患。

由此可见,液化烃球罐自动脱水装置具有智能自动脱水、油水检测准确、日常维护便利以及本质安全等诸多优点。在一些大型石油化工企业,液化烃球罐较多,如果采用人工脱水,日常维护工作巨大、作业时间长,且安全风险极高,不利于企业自身发展,也不能适应当前国家对安全、环保、职业卫生日趋严格的发展要求。目前,自动脱水装置因其技术先进、性能可靠、安全环保等诸多优点,在国内某些大型石油化工企业已获得近百套成功应用案例,多年应用实践表明:该系统的应用可彻底消除人工手动操作所伴生的安全隐患与环境污染,完全避免了液化烃球罐所排污水对操作人员职业健康伤害,同时,节约了人力资料成本,填补了液化烃球罐脱水作业自动化、信息化的空白,完整实现了液化烃球罐操作、监控的自动化、智能化,大幅度提升了液化烃球罐的安全、环保水平。因此,建议有条件的企业也应提升自身安全、环保管理意识,本着降低液化烃罐区安全风险出发,积极应用液化烃球罐自动脱水技术。

4 结语

本文根据目前国内液化烃球罐手动脱水设施存在的安全隐患,提出了一种球罐自动脱水设施,该设施具有智能自动脱水、油水检测准确、日常维护便利以及本质安全等诸多优点,可提高现场自动化程度、降低现场操作强度、最大限度降低安全风险。建议大力推广液化烃球罐自动脱水装置,有条件的企业应结合自身发展需要,积极应用,确保液化烃球罐脱水作业本质安全。

由于石油化工企业液化烃罐区普遍占地面积大、球罐数量多,日常脱水任务繁重,本人从安全环保和日常管理方面对自动脱水装置提出五点建议:(1)自动脱水装置中压力容器的设计、制造、检验等应满足石油化工企业压力容器相关规范、标准,所配置的自控和电气设备均应符合石油化工企业压力容器、液化烃罐区的仪表、电气相关的设计规范及标准要求;(2)自动脱水装置进出口阀门应选用灵敏度高的阀门,尤其是出口阀门,在接到SIS系统故障信号后,能快速切断,确保液化烃不泄漏,如选用电磁阀应避免来自中控室直流电压损失而导致的电磁阀不动作情况出现;(3)含油污水管道应采用地面管墩敷设,不应埋地敷设,在每个罐组隔堤处应设置隔断阀,在日常管理中,含油污水管道如有泄漏可被及时准确发现;(4)有条件的企业,可设置两套二级自动脱水装置,一用一备,在一套检修或事故状态下,另一套可继续使用,确保球罐脱水作业进行;(5)在自动脱水设施附近应设置可燃或有毒气体报警仪,可与罐区可燃或有毒气体报警仪共用,报警信号进入现场控制室,如果脱水设施发生泄漏且脱水设施的控制系统失灵时,液化烃泄漏可及时被发现,确保液化烃脱水作业本质安全。