焚硫炉内挡墙结构模拟研究

2020-11-18刘耀倩

刘耀倩

(南京合创工程设计有限公司,江苏南京210037)

硫酸工业中,焚硫炉将硫磺与空气通过燃烧反应转为SO2,内部设置挡墙的目的是为了强化硫磺与空气的混合,增强炉气的湍流程度,提高炉气在焚硫炉内的分布均匀程度,使液硫能够充分燃烧,从而提高焚硫炉空间利用效率和整个生产效率。焚硫炉设计中,挡墙主要有格子挡墙和弓形挡墙2 种类型[1]。

格子挡墙是在砖与砖之间留下一个孔,形成大量的墙孔,使液硫、空气及反应生成的SO2烟气穿过墙孔,从而产生扩散,达到强化混合的效果。

弓形挡墙是另一种常见的焚硫炉挡墙形式,炉内一般设有2~3 个弓形挡板。这样可以使炉气气流产生强烈的湍流,使空气与液硫强烈混合,从而使液硫得到充分燃烧,生成SO2。其中,第一块挡墙底部通常留有通道,其作用是使烟气从下部通过;第二块挡墙则相反,使烟气从上部通过,达到强化混合和减小死区的目的。

计算流体力学(CFD)在模拟燃烧过程的流场分析中发挥了较大作用,能很好地研究湍流和组分传输现象[2],故本文采用CFD 方法对焚硫炉内液硫燃烧进行了模拟研究。

1 研究内容

该研究借助了ANSYS-Fluent 软件,数值模拟了弓形挡墙和格子挡墙对焚硫炉内的温度场和流场分布影响,比较了2 种挡墙的优劣。

2 模型描述

2.1 几何模型

以500 kt/a 硫磺制酸装置中使用的焚硫炉为研究对象,内部腔体直径为4.9 m,全长为17.3 m,入口处有3 支磺枪[3]。内设弓形挡墙的焚硫炉为模型A,几何形状见图1,内设格子挡墙的焚硫炉为模型B,几何形状见图2。

图1 内设弓形挡墙的焚硫炉几何形状

图2 内设格子挡墙的焚硫炉几何形状

2.2 边界设置

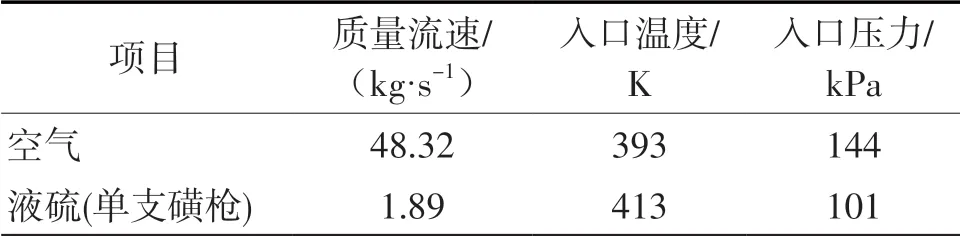

对分析的模型设定边界条件,空气和液硫入口皆为质量入口,边界条件具体数据见表1。

表1 边界条件设定

3 研究结果

3.1 模拟可靠性分析

为确保模拟的可靠性,首先将模拟结果与实际生产经验数值进行对比,表2 为对比结果。可见模拟结果与生产经验值的误差在可接受范围内。

表2 模拟可靠性验证

3.2 流场分析

3.2.1 速度场分析

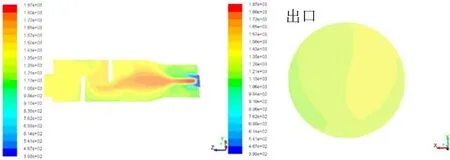

模型A 焚硫炉内速度分布见图3,模型B 焚硫炉内速度分布见图4,

图3 模型A焚硫炉内速度分布

图4 模型B焚硫炉内速度分布

由图3~4 可见:模型A 的速度部分更加均匀,死区较少。相较于模型B,模型A 的空间利用率更高。此外,从焚硫炉出口的截面图也可看出,模型B 的近壁面出低速度区占比较大,且速度梯度也较大。这表明相较于格子挡墙,弓形挡墙的强化混合效果更好。

3.2.2 温度场分析

模型A 焚硫炉内温度分布见图5,模型B 焚硫炉内温度分布见图6。

图5 模型A焚硫炉内温度分布

图6 模型B焚硫炉内温度分布

由图5~6 可见:模型A 的温度分布更加均匀,温度梯度较小,即燃烧几乎充满整个腔体,而模型B 的腔体上部温度较低,挡墙前的中下部温度较高。这说明燃烧过程集中在挡墙前的中下部区域,造成了腔体空间的浪费。此外,从表2 可看出,2 种模型的出口温度相差不大;从焚硫炉内温度分布可看出模型B 的出口温度梯度较大,温度最高处已达1 570 K。这对出口连接管道的材质要求更高[4]。所以相较于格子挡墙,弓形挡墙更加适用于焚硫炉。

3.2.3 SO2浓度场分析

模型A 焚硫炉内SO2浓度分布见图7,模型B焚硫炉内SO2浓度分布见图8。

图7 模型A焚硫炉内SO2浓度分布

图8 模型B焚硫炉内SO2浓度分布

根据理想气体状态方程,该处的摩尔分数数值上等于体积分数。类似于温度分布图,模型A 的SO2浓度分布比模型B 的均匀。此外,模型B 的燃烧过程离进口管较近,长期使用会对进口管造成一定的损耗,而模型A 进口处的温度较低,起到了保护进口管的作用。另一方面,从表2 的数据也可看出,相较于模型B,模型A 出口的SO2浓度更高,即弓形挡墙的设置使液硫的燃烧更加充分。

3.3 经济分析

由表2 的模拟结果可知:模型A 出口的φ(SO2)更高,相较于模型B,出口φ(SO2)提高了2.44%。折算成经济效益,以500 kt/a 硫酸装置为例,设置弓形挡墙可多生产12.5 kt/a 浓硫酸[ 折合w(H2SO4)100%]。以硫酸250 元/t 计算,可增加收益312.5万元/a。

4 结 语

通过对2 种设置不同挡墙的焚硫炉的流场分析,技术人员发现相较于格子挡墙,烟气通过弓形挡墙后速度、温度、浓度的分布更加均匀。这表明硫磺的燃烧更加充分,焚硫炉的空间利用率更大,出口SO2浓度更高。该研究结果对焚硫炉内挡墙的设计提供了理论指导。