烟气再循环与空气分级对氢氧化铝焙烧炉运行参数的影响

2020-11-18李潇峰王志宁吕俊复张守玉

李潇峰,邹 俊,张 扬,王志宁,张 海,吕俊复,刘 青,张守玉

(1.上海理工大学 能源与动力工程学院,上海 200093;2.清华大学山西清洁能源研究院,山西 太原 030032; 3.清华大学 能源与动力工程系 热科学与动力工程教育部重点实验室,北京 100086)

0 引 言

氢氧化铝的焙烧是在高温下脱去氢氧化铝的附着水和结晶水,完成晶相转变,制取符合要求的氧化铝的工艺过程。氢氧化铝的焙烧是氧化铝生产过程的最后一道工序,其能耗占氧化铝工艺总能耗的10%以上[1]。

目前我国氢氧化铝焙烧生产主要采用气态悬浮焙烧炉(gaseous suspension calciner,GSC)工艺过程。考虑到生产成本,我国GSC炉大多采用煤气作为燃料。煤气在GSC炉的燃烧过程中会产生大量NOx。传统燃烧煤气的GSC炉中NOx排放值为150~400 mg/m3。我国于2013年修订了《铝工业污染物排放标准》(GB 25465—2010)[2],规定氧化铝焙烧炉的NOx排放应低于100 mg/m3。因此,降低焙烧炉中的NOx排放具有现实意义。

GSC炉具特点:主焙烧炉P04内焙烧温度高,平均1 000~1 200 ℃,由于焙烧温度与氧化铝产品质量直接相关,要求焙烧温度不能降低;氢氧化铝气态悬浮焙烧炉的主焙烧炉P04内物料处于悬浮焙烧状态,要求较大的空气流量,因此焙烧炉内的总过量空气系数一般在1.4左右;焙烧炉系统的焙烧时间短,只有1~2 s;主焙烧炉入口处的助燃空气温度高,一般在700 ℃以上。

GSC炉燃烧过程中NOx主要有热力型和燃料型2种。由于GSC炉的助燃空气温度较高,一般可达700 ℃以上,传统的扩散式烧嘴的局部火焰温度可达2 000 ℃,局部高温条件下会产生大量热力型NOx。而在煤气生产过程中,由于工艺不同,煤气NH3含量为50×10-6~400×10-6,在焙烧过程中生成燃料型NOx。

近年来,我国对GSC炉的低氮改造进行尝试。徐良策[3]、尹海滨等[4]对降低GSC炉的NOx排放提出建议。黄耀[5]对比了烟气脱硝和燃料脱氨的经济型以及对运行的影响,从而选择煤气脱氨的技术思路,并采用硫铵工艺对燃料进行脱氨,降低燃料型NOx的排放。空气分级技术是将部分助燃空气直接送入主燃烧区下游,让主燃烧区形成欠氧的还原性环境,可有效抑制热力型NOx的生成。杨协和等[6]利用Barracuda模拟计算了使用空气分级技术对GSC炉NOx排放的影响,结果表明,主燃烧区的过量空气系数小于1时,GSC炉的NOx生成量大幅降低。但由于整体过量空气系数较高,若采用空气分级的技术方案,进入炉膛底部的助燃空气量需减少到空气分级前的60%左右,才能形成欠氧的还原性燃烧环境,风量大幅减少会导致气流速度显著减小,破坏了主焙烧炉P04内原有的悬浮焙烧状态,导致系统落料事故,危害系统的运行。桑海波[7]提出了低氮燃烧+SNCR+SCR复合脱硝技术,并成功应用于多个氧化铝厂。但焙烧炉内粉尘浓度大,SCR技术使用的催化剂易被粉尘污染而失活,增加了生产成本。SNCR技术有可能产生氨逃逸问题,逃逸出的NH3附着在氧化铝固体表面,污染最终的氧化铝产品。

在热力行业,烟气再循环技术常被用于降低气体燃料燃烧过程的NOx排放[8-10]。采用烟气再循环技术能够显著降低燃烧温度和热力型NOx的生成[11-15]。但对于GSC氢氧化铝焙烧过程,其燃烧温度受工艺的限制,不能显著降低,否则将影响氧化铝产品质量。因此,传统的烟气再循环技术不能用于GSC炉的NOx减排。

为此,本文提出针对GSC炉的新型烟气再循环结合空气分级的低氮燃烧技术。首先,利用再循环烟气替代部分助燃空气,在保证总风量的情况下,降低总过量空气系数;再结合空气分级,减少NOx排放。该技术中烟气再循环的目的不是为了降低燃烧温度,而是利用烟气替代部分空气,用于维持P04内物料的悬浮焙烧状态,这与传统的烟气再循环技术差异显著。当助燃氧化剂气流的宏观过量空气系数在1.1~1.2时,仅采用少量的空气分级即可使主燃烧区处在还原性气氛下,有效抑制NOx生成的同时保证P04内物料的悬浮焙烧状态以及工艺温度,再利用剩余的空气将未燃尽的燃料燃烧完全。

烟气再循环和空气分级燃烧技术是否会引起GSC炉运行参数的显著改变是低氮燃烧技术是否可行的关键。焙烧温度变化可能会影响产品质量,排烟温度的变化会影响GSC炉的整体热效率,入口气体流量的变化可能会使主焙烧炉(P04)内无法形成悬浮焙烧状态等。本文在该技术方案下,开展GSC炉物料平衡和热平衡计算,考察烟气再循环和空气分级存在的条件下,GSC炉运行参数的变化规律。以某3 000 t/d的GSC炉为对象,对比有无烟气在循环技术和空气分级技术条件下的物料平衡和热平衡情况;以此为基础,讨论引入再循环烟气和空气分级后对P04焙烧温度、燃料消耗量、热效率等的影响,为焙烧炉系统进行低氮燃烧改造提供理论参考。

1 技术方案和计算方法

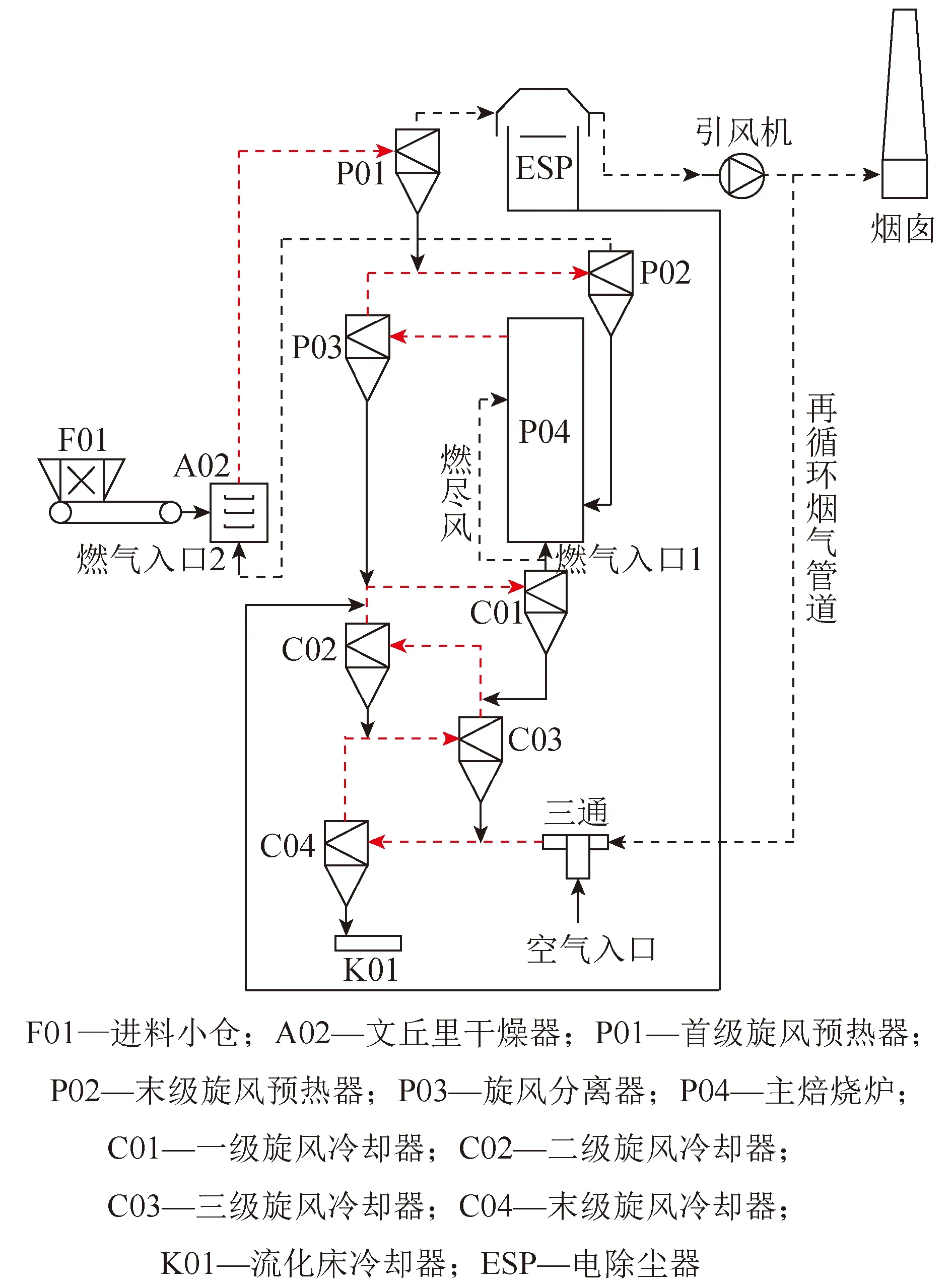

GSC炉的示意如图1所示(其中实线箭头表示物料流量,虚线箭头表示气流流向,红色虚线箭头表示气流中携带物料流)。

物料流程:氢氧化铝原料从进料小仓(F01)送入文丘里干燥器(A02),被烟气携带进入首级旋风预热器P01。旋风预热器同时具有分离气固的功能,绝大多数物料被P01分离进入末级旋风预热器P02,与热烟气换热后进入主焙烧炉P04完成焙烧,物料经旋风分离器P03分离后,依次进入C01、C02、C03和C04等4个旋风冷却器,物料被冷却,最终进入K01流化床冷区器进一步降温,形成最终的氧化铝产品。

烟风流程:在引风机的驱动下,新鲜空气进入C04冷却氧化铝物料的同时,空气温度升高。空气依次流经C03、C02和C01使温度进一步升高。离开C01的助燃空气与煤气混合燃烧,从底部进入P04,用于给焙烧过程提供热量,热烟气从P03分离器与物料分离后,依次流经P02、A02和P01,加热物料,同时烟气温度降低。从P01分离出的烟气进入电除尘器ESP,通过引风机从烟囱排向大气。

1.1 烟气再循环和空气分级的GSC炉技术方案

本文以某3 000 t/d的GSC炉为对象,研究烟气再循环和空气分级带来的影响。本文提出的烟气再循环和空气分级的方案(图1)如下:

图1 氢氧化铝气态悬浮焙烧炉系统工艺流程Fig.1 Process flow of aluminum hydroxide gaseous suspension calciner system

1)烟气再循环。选择从引风机出口的烟气管道上抽取部分烟气作为再循环烟气,并在末级旋风冷却器C04的空气入口处与空气混合并引入系统。考虑到焙烧炉的特点,再循环烟气与空气混合形成的混合气的总气体流量与原焙烧炉的空气流量相同。由于混合气从C04进入GSC炉系统后,需要作为冷却介质冷却高温氧化铝物料,为了保证冷却效果,再循环烟气不作保温处理。由于引风机出口烟气约为160 ℃,并含有大量水蒸气,再循环烟气在再循环烟气管道中会被周围环境冷却,大量水蒸气冷凝形成液态水。因此,重新与空气混合进入焙烧炉系统时,可认为再循环烟气中水蒸气含量为饱和水蒸气含量,且烟气温度与空气温度相同。

2)空气分级。C01分离出的加热后空气与循环烟气的混合气在进入P04底部前分成2股:第1股流入主焙烧炉(P04)下部与煤气混合并形成欠氧燃烧,建立还原性环境;第2股作为燃尽风引入主焙烧炉(P04)的中上部,将欠氧燃烧过程中未燃尽的燃料氧化完全。该方案中氢氧化铝的脱水反应主要在P04下部的还原区进行,需要保证此部分温度基本不变。在计算中,以燃尽风的入口为分界线,将P03和P04分为P04下部和P03+P04上部分别计算。由于P04内部为耐火砖,散热量较少,并且P04内焙烧时间短,为方便计算,假设P04下部没有散热。

1.2 GSC炉物料平衡和热平衡计算方法

GSC炉的热平衡和物料平衡计算方法参照文献[16]。以工况0(无烟气再循环和空气分级的初始工况)测得的数据和GSC炉的设计参数为基础,按照文献[16]的计算方法,计算工况0时系统的物料平衡和热平衡;再通过校核分离器的分离效率变化规律,重新计算引入再循环烟气和空气分级后GSC炉的物料平衡;利用C04进入的气体体积流量不变计算,初步得到不同烟气再循环率和燃尽风率下的GSC炉总过量空气系数,根据式(1)、(2)计算烟气再循环率和燃尽风率;再依次计算C04、C03、C02、C01、P04下部、P03-P04上部、P02、P01的热平衡,通过计算依次得到C04内气固温度、C03内气固温度、C02内气固温度、C01内气固温度、P04消耗燃料量、P03-P04上部气固温度、P02内气固温度和A02消耗燃料量等参数,经反复迭代,使各部件最终均达到热平衡状态。

(1)

(2)

式中,φ为烟气再循环率,%;VFGR为再循环烟气总体积,m3;Vfg为焙烧炉出口烟气总体积,m3;k为燃尽风率,%;VOFA为燃尽风总体积,m3;Vwa,C01-P04为首级旋风冷却器(C01)到主焙烧炉(P04)的湿空气总体积,m3。

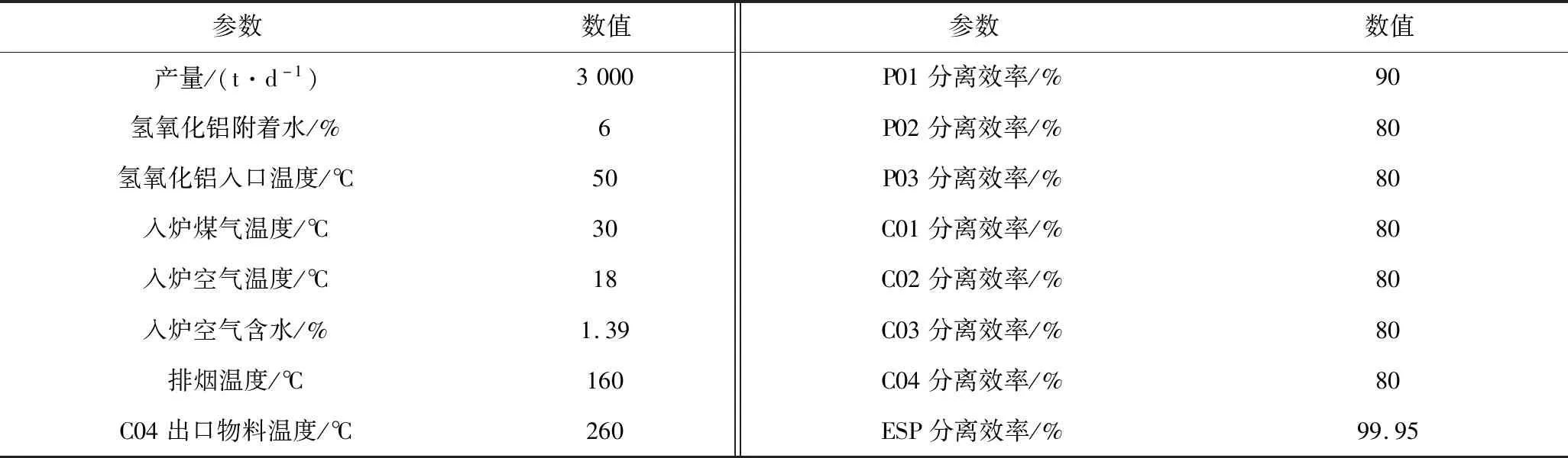

表1为GSC炉物料平衡、热平衡计算所需参数,表2为GSC炉的煤气燃料成分。

表1 无烟气再循环和空气分级时GSC炉主要参数Table 1 Main parameters of GSC without FGR and air staging technology

表2 煤气成分Table 2 Coal gas compositions

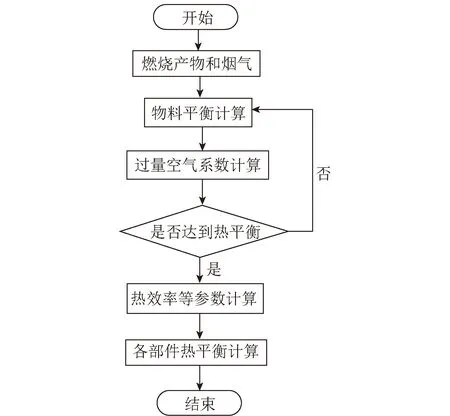

本文计算并分析不同工况下焙烧炉运行参数的变化规律,计算过程如图2所示。

图2 计算过程Fig.2 Process of calculation

1.3 分离器分离效率和P02灼减率的确定

1.3.1分离器效率的确定

由于引入烟气再循环技术和空气分级技术后,各旋风分离器内的气流速度、气流温度和气流成分会发生变化,可能对分离器效率产生影响。因此,首先讨论加入再循环烟气后分离器的分离效率的变化规律。本文基于Muschelknautz模型[17],计算焙烧炉系统中7 个分离器效率的变化规律,分离效率计算公式为

E=∑Eipi,

(3)

其中,E为分离器分离效率;pi为粒径为i的颗粒量占总颗粒数的百分比,%;Ei为分离器对粒径为i颗粒的分离效率,%,计算公式为

(4)

其中,i为颗粒粒径,mm;D50为分离器的切割粒径,mm,其计算公式为

(5)

其中,ρp为粉尘密度,kg/m3;Vocs为内旋涡旋转速度,m/s;μ为气体黏度,Pa·s;ρ为气体密度,kg/m3;Hi为分离器内部空间高度,m;Q为空气流量,m3/h,计算公式为

Q=Q0ρ/ρ0,

(6)

式中,Q0为标准状况下空气流量,m3/h;ρ0为标况下气体密度,kg/m3。

内旋流速度Vocs的计算公式为

(7)

式中,Vow为器壁表面切向速度,m/s;D为分离器外径,m;Dx为分离器内径,m;f为总摩擦因数;Ar为摩擦阻力总面积,m2。

气体密度根据理想气体方程估算,气体黏度根据文献[18]的回归方程计算。其中氮气黏度、氧气黏度和混合气黏度的计算公式分别为

(8)

式中,μ(N2)为氮气黏度,Pa·s;T(N2)为氮气温度,K。

(9)

式中,μ(O2)为氧气黏度,Pa·s;T(O2)为氧气温度,K。

(10)

式中,μ′为混合气黏度;μm为第m种气体的黏度,Pa·s;gm为第m种气体的质量分数,%。

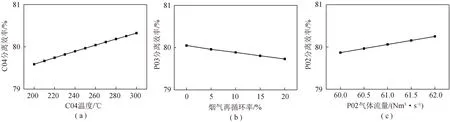

图3为温度、烟气再循环率和气体流量对分离效率的影响。由图3(a)(以C04为例)可知,温度小于100 ℃时,分离器分离效率的变化小于1%。本文计算中,增加空气分级和烟气再循环后,各分离器内的气流温度变化最大接近100 ℃,可近似认为分离器效率无变化。由图3(b)(以P03为例)可知,当烟气再循环率达20%时,分离器的分离效率变化不足0.5%,可近似认为分离效率无变化。由图3(c)(以P02为例)可知,分离器入口气流量小于2 Nm3/s时,分离器的分离效率变化不超过1%。而在本文计算中,气体流量最大不超过2 Nm3/s,,可近似认为分离器效率无变化。综上,在本文研究范围内,分离器的分离效率变化很小,可取定值。

图3 分离器分离效率的变化趋势Fig.3 Variation trend of separator separation efficiency

1.3.2P02温度对P02下料口灼减率的影响

图4 P02灼减率与P02温度的关系Fig.4 Relationship between weight loss during calcination in P02 and P02 temperature

1.4 烟气再循环和空气分级技术对GSC系统温度的影响

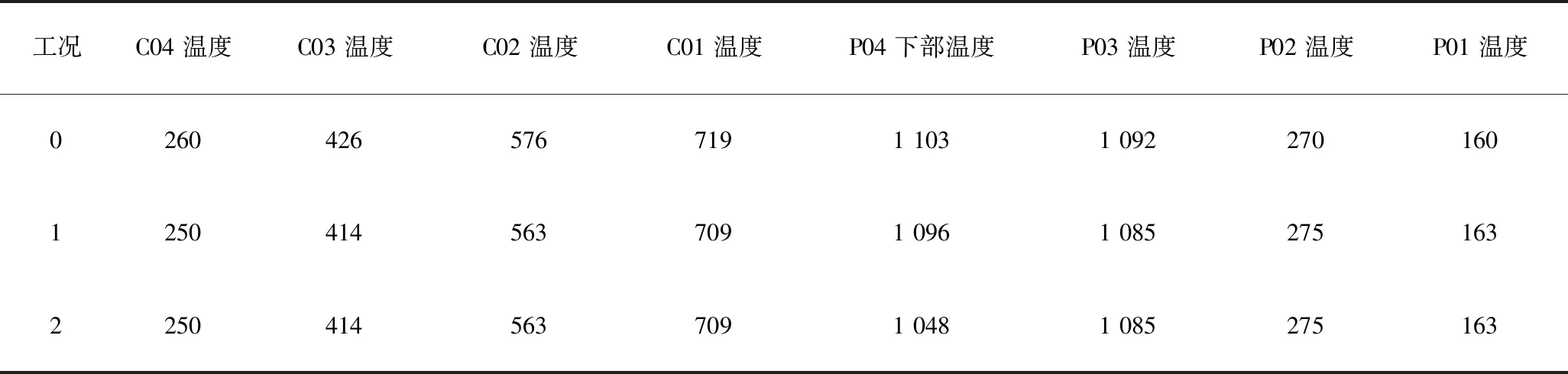

在实际GSC炉操作过程中,燃料可通过P04下方气流入口的主燃气烧嘴(图1中燃气入口1)和A02下方的辅助燃气烧嘴(图1中燃气入口2)送入GSC炉,用来调节GSC各部件的温度分布。在增加烟气再循环和空气分级后,不改变燃气入口1和燃气入口2的燃气量分配,对系统各部件温度的变化见表3,其中,工况0为不配置烟气再循环和空气分级的条件下GSC炉各部件的温度,工况1为不改变GSC系统的燃料分配,烟气再循环率取20%且无空气分级的温度,工况2为不改变焙烧炉系统的燃料分配,烟气再循环率和燃尽风率均取20%时的温度。

表3 不调整燃料分配对系统各部件温度的变化Table 3 Temperature changes of system components without fuel adjustment ℃

可知,当烟气再循环率达20%时,P04下部的气固温度略有下降,从1 103 ℃降至1 096 ℃;P01内气固温度即出口烟气温度增至163 ℃。引入20%燃尽风时,P04下部的温度降至1 048 ℃。P04下部温度降低,可能会导致氧化铝产品质量下降;若出口烟气温度过高,可能会使除尘系统运行故障,破坏系统稳定运行;P01温度(排烟温度)升高会导致GSC炉整体热效率下降。因此,若要在烟气再循环和空气分级技术条件下保证P04焙烧工艺温度以及保持较高的热效率,在实际生产操作中需要通过调节燃料的分配方式,来保证产品质量和系统正常运行。

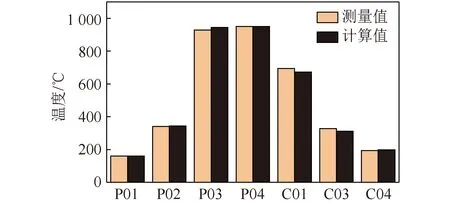

1.5 可靠性验证

为了验证模型的可靠性,对某GSC炉在低负荷下测得的实际工况进行模拟计算,并与实际测量结果对比,如图5所示,其中P04温度和C01温度在计算过程中取测量值。可以看出,低负荷时,各设备的温度误差较小,在6%以内,表明本计算模型具有较好的可信度。

图5 低负荷下各设备的温度的测量值和计算值对比Fig.5 Comparison of measured and calculated temperature of each equipment under low load

2 结果与分析

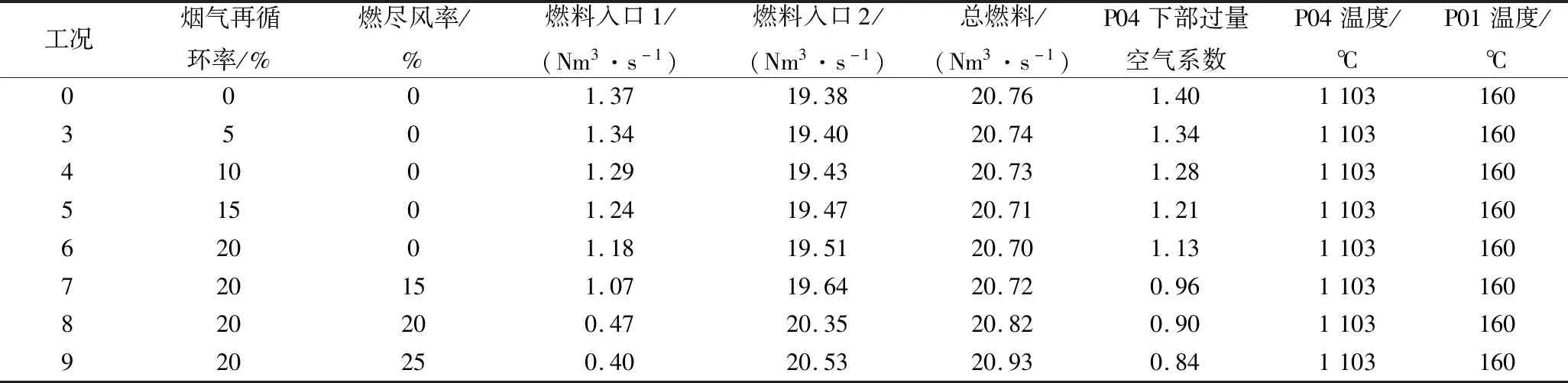

计算中需保证氢氧化铝焙烧工艺温度和排烟温度,即保证P04下部焙烧温度为1 103 ℃、P01温度为160 ℃,与工况0一致,因此计算中必须调整燃气的分配,具体工况见表4。对比工况0和工况3~6,可得到烟气再循环对GSC炉运行参数的影响;对比工况6~9可得到空气分级对GSC炉运行参数的影响。

表4 调整燃料分配条件下各工况计算参数设定Table 4 Setting of calculation parameters for each working condition under adjusted fuel distribution conditions

2.1 烟气再循环对GSC炉运行参数的影响

图6为GSC炉总过量空气系数随烟气再循环率的变化。可以看出,当再循环烟气率为15%时,总过量空气系数约为1.2;烟气再循环率为20%时,总过量空气系数约为1.12。

图6 烟气再循环率对焙烧炉系统总过量空气系数的影响(工况0、3~6)Fig.6 Influence of FGR on excess air coefficient(case 0,3-6)

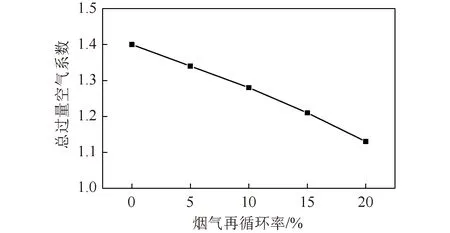

图7为GSC炉各部件内温度随烟气再循环率的变化。可以看出,除了P04和P01温度设定为定值外,其他各设备温度均有小幅变化。由于再循环烟气的热容比空气大,因此随着烟气再循环率的增加,从C04进入的气流总热容略增大,在冷却物料过程中可吸收更多的热量,因此导致C01~C04内气固温度降低。但温度降低的幅度有限,其中C04温度变化最大,由初始工况的260 ℃降至252 ℃,降低约3%。随着再循环烟气的增加,P02和P03的气固温度增加。这是由于随着再循环烟气量增加,气体向物料的换热量相对减少。同时可以看到,随着再循环烟气量增至20%,P02温度变化仅从270 ℃升至278 ℃,说明若燃料分配调整合理,引入烟气再循环对GSC炉运行参数的影响有限。

图7 烟气再循环率对各设备温度的影响(工况0、3~6)Fig.7 Influence of FGR on temperature of each equipment(case 0,3-6)

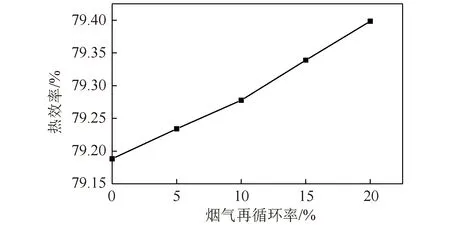

图8为不同烟气再循环率下焙烧炉热效率的变化情况。GSC炉热效率为

图8 烟气再循环率对热效率的影响(工况0、3~6)Fig.8 Influence of FGR on thermal efficiency(case 0,3-6)

(11)

从图8可以看出,随着烟气再循环率增加,GSC炉的热效率整体呈上升趋势,但变化幅度不大。结合表4可知,这是因为随着烟气再循环率增加,GSC炉总体消耗的燃料量呈略微降低趋势,使GSC炉总体热效率略微上升。

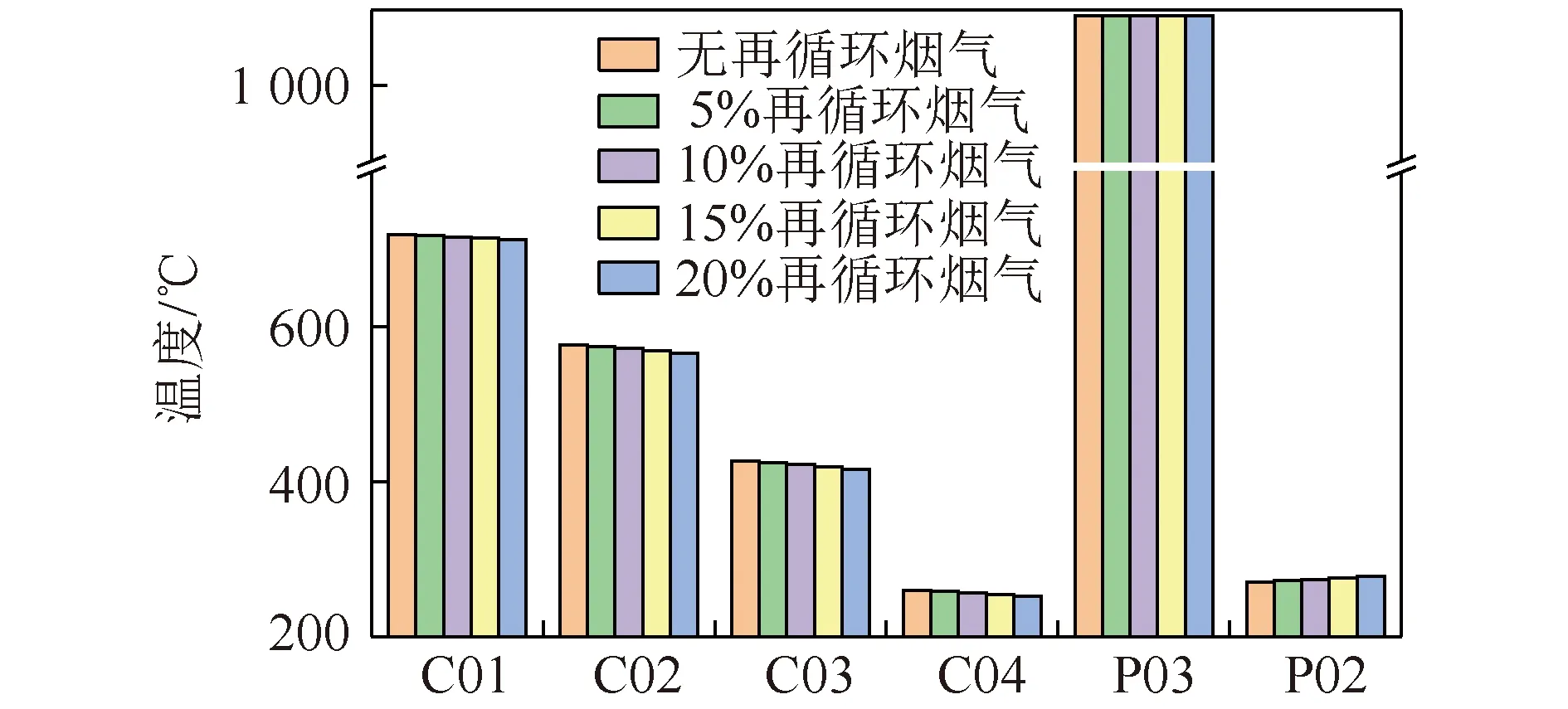

2.2 空气分级对GSC炉运行参数的影响

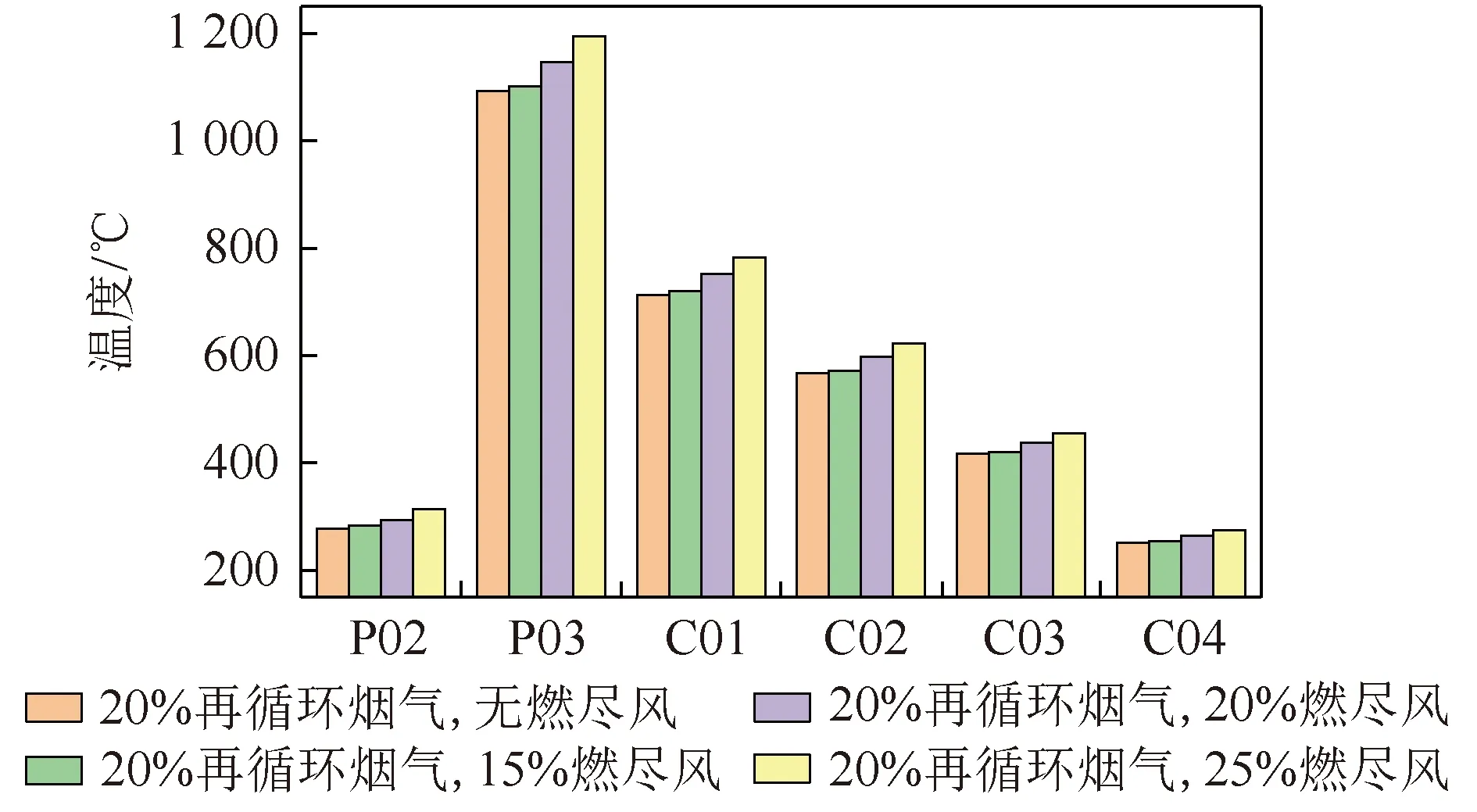

图9为相同烟气再循环率(20%)下,不同燃尽风率对GSC炉各部件内温度的影响。随着燃尽风率增加,各设备温度均上升,其中P03温度变化最大,从1 092 ℃升至1 194 ℃,增加了100 ℃左右。这是因为为了保证P04下部焙烧温度不变,大幅增加了P04消耗的燃料,使P03温度上升。其余设备温度上升是因为随着燃尽风率增加,P03温度升高幅度较大,导致C01~C04的入口物料温度以及P01和P02的入口烟气温度大幅提升,进而影响了系统温度。

图9 燃尽风率对各设备温度的影响(工况6~9)Fig.9 Effect of over-fire air ratio on temperature of each equipment(case 6-9)

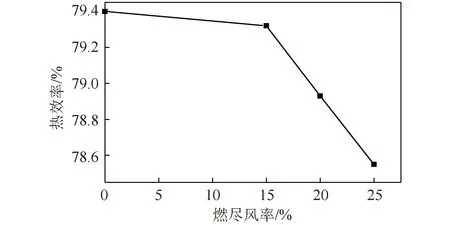

图10为不同燃尽风条件下热效率的变化情况。由表4可知,随着燃尽风率从0增至25%,GSC总体燃料消耗量呈略微上升趋势。由于燃料消耗增加,焙烧炉的热效率呈略微降低趋势。从绝对数据来看,工况9的热效率为78.56%,而工况0的热效率为79.18%,热效率下降有限。因此,在燃料分配优化后,联合使用烟气再循环和空气分级技术不会对GSC炉热效率产生显著影响。由表4可知,燃尽风率达25%时,P04下部过量空气系数约为0.84,此时能减排70%的NOx[6]。

图10 燃尽风率对热效率的影响(工况6~9)Fig.10 Influence of over-fire air ratio on thermal efficiency(case 6-9)

3 结 论

1)烟气再循环率在20%以内且空气分级的燃尽风率在25%以内时,GSC炉系统中各分离器效率变化可忽略。

2)GSC炉系统增加烟气再循环和空气分级后,若不调整燃料分配,焙烧温度会降低,可能对氧化铝产品质量产生不利影响。

3)通过优化GSC炉的燃料分配,可显著降低烟气再循环和空气分析对系统运行参数的影响程度。

4)烟气再循环率达20%且空气分级的燃尽风率均为25%时,优化后的GSC炉系统仍可在保证氢氧化铝焙烧工艺温度和整体热效率的情况下,实现P04下部的欠氧还原性燃烧气氛,为GSC焙烧炉的低氮燃烧设计提供了必要条件。