300 MW电站锅炉煤粉部分气化多联产系统模拟及经济性分析

2020-11-18陈嘉豪王智化谭佳昕朱燕群岑可法

陈嘉豪,袁 野,何 勇,王智化,谭佳昕,朱燕群,岑可法

(浙江大学 能源清洁利用国家重点实验室,浙江 杭州 310027)

0 引 言

目前煤炭仍是我国主要能源,2019年我国原煤产量高达37.5亿t,煤炭消费量占能源消费总量的57.7%[1],且在未来几十年内,煤炭在我国能源结构中的主导地位不变。然而我国煤炭利用存在煤炭以低效率燃烧方式消耗以及污染物排放严重等问题[2]。因此探寻煤炭清洁高效利用技术迫在眉睫[3-4]。煤基多联产技术以煤气化为核心,集发电、供热和化工合成等系统于一体,目前主要有以煤热解、完全气化和部分气化为基础的3种技术路线。其中以煤的部分气化为基础的多联产系统的主要原理是根据煤中不同成分特点对煤加以分级分质利用。工艺流程如下:首先煤在气化炉中进行部分气化,产生的煤气可根据成分选择用于工业用气或民用气,气化剩余的半焦则可送入锅炉进行燃烧发电或供热。相较于以完全气化为基础的多联产技术,部分气化系统有以下特点:煤气化过程无需炉膛高压、很长的反应停留时间以及过高的碳转化率,可以在技术要求相对简单的气化炉中进行部分气化,降低了技术难度和成本;该系统通常采用流化床气化技术,相较于气流床,流化床的运行成本更低。美国Foster Wheeler公司开发的第2代增压循环流化床联(APFBC)和循环和燃煤高性能发电系统(HIPPS)以及日本开发的第2代增压流化床循环(APFBC)和增压内部循环流化床联合循环(PICFG)都是基于部分气化多联产技术[5]。本文对300 MW煤粉锅炉进行煤气、电力多联产改造也主要基于煤的部分气化多联产技术,可实现煤炭的煤气、电力分级分质利用。

数值模拟是煤气化的重要研究手段之一[6],模拟煤气化过程的模型方法一般分为2种:反应平衡模型和化学动力学模型[7]。两者的理论基础分别为反应热力学和反应动力学。反应平衡模型的建模以及计算过程相对简单,但需做出相对较多的假设,如假设整个气化过程都是稳态,最终化学反应都达到平衡状态,忽略流动传热传质特性等,此模型通用性较好。化学动力学模型的建模过程比较复杂,模拟计算的准确程度与气化炉的参数有很强的关联度,通用性差,优势是其对气化炉出口的煤气组成模拟更为准确。在模拟煤气化过程时,目前国内外学者主要采用反应平衡模型进行建模。张斌等[8]通过建立气化炉平衡模型研究了不同气化炉的最佳平衡温度,简单设定系统的热损失为煤总热值的2%,模拟计算所得的气体组分和EPRI公布的典型数据基本一致。林立[9]使用化学渗滤脱挥发分模型(CPD)模拟煤的脱挥发分过程,利用Gibbs自由能最小原理计算化学反应平衡得到产物组成,发现用Aspen Plus软件模拟气流床气化,对煤气中关键组分的预测结果较为准确,但对CH4等微量组分的预测准确性较差。张宗飞等[10]同样选用了反应平衡模型,应用Gibbs自由能最小化方法建立了Shell粉煤气化模型,并在模拟参数设定时导入实际工业煤气化的碳转化率以及估算的热损值用以提高模拟结果的准确度,研究了不同操作条件下的气化性能。原满等[11]利用Aspen Plus软件建立了固定床高温气化模型,研究了煤气化过程随空煤比和空气预热温度的变化情况,根据模拟计算结果,分析得知在模拟温度范围内,有效煤气产率随气化剂预热温度上升而提高;气化剂温度相同时,空煤比1.5的有效煤气产率最高。综上所述,Aspen Plus软件模拟煤气化过程的可行性已得到认可和验证,利用反应平衡模型可较为准确地预测煤气主要成分和半焦产量,进而研究不同工况对气化炉运行状况的影响,以探寻其最佳操作条件。

本文基于我国某电厂300 MW电站锅炉,对其进行多联产改造研究,在原有系统上新增一套气化系统,用煤部分气化后产生的半焦代替煤作为锅炉的燃料进行燃烧发电。此外,在原有单纯发电的基础上,新增一项煤气产出。整个多联产系统最关键的气化炉反应过程使用Aspen Plus软件进行建模计算,得到产出的煤气组分以及半焦产率后,对整个300 MW多联产系统进行经济效益分析。

1 Aspen Plus 煤气化模拟

1.1 模型的建立

本文选择通用性较强的反应平衡模型。首先做以下假设[12]:① 将整个煤气化过程分为热解和部分燃烧2个阶段,且均为稳态;② 煤粉颗粒为球状且忽略其内部的传热和传质;③ 气化炉内气体在径向无温度和浓度梯度;④ 炉压无明显变化。

为提高模拟准确性,需选择最合适的物性方法。煤燃烧生成的烟气主要成分为N2、CO2、O2和H2O,总体上呈非极性或弱极性,适用的物性方法有RK-SOAVE、PR-BM或RKS-BM等[13],本文模型采用的状态方程方法为PR-BM。气化过程中的反应物和产物有:C、CO、CO2、CH4、H2、H2O、O2、N2、NO、NO2、N2O、H2S、S、SO2、SO3、COAL(煤)和ASH(灰分)[14]。其中,煤和灰分为非常规组分,两者的焓模型都选择HCOALGEN,密度模型选择DCOALIGT[15]。焓模型后的选项代码值依次表示燃烧热、生成热、热容和焓基准,选项代码值代表不同的计算方法,煤设定为6、1、1、1,灰分设定为1、1、1、1[16]。

Aspen Plus中建立的煤气化模拟流程如图1所示[17],其中产率反应器模块(RYield)不规定化学计量系数和动力学数据,用于模拟非常规组分煤按收率转化成常规组分C、H2、O2、H2O、N2、S的过程(其中ASH无需转化),以便进行后续的模拟反应计算,此过程不需输入额外热量,由燃烧过程提供[11]。吉布斯反应器模块(RGibbs)[18]用于模拟气化炉的燃烧反应,此模块从理论上计算反应完全时的产物组成,其结果不受反应器大小、进料量等参数影响。

图1 Aspen Plus煤气化流程模型Fig.1 Aspen Plus coal gasification process model

1.2 模型的检验

用于模型检验的对照试验基于浙江大学设计研发的煤粉高温裂解气化试验平台进行[5]。平台的核心部分是气化炉本体,最高可以承受1 400 ℃的气化温度。对照试验的气化温度选定为1 200 ℃,炉膛压力为常压,原料采用内蒙古混煤,给煤量为72 kg/h,煤质分析见表1。

表1 煤样工业分析和元素分析Table 1 Proximate and ultimate analysis of coal

对照试验开始前将炉膛预热到1 200 ℃,给粉系统开始向煤粉燃烧器输送煤粉,与氧气或空气混合后进入炉膛发生煤气化反应。反应产物主要为半焦和煤气,半焦通过半焦冷却和分离系统进行收集,煤气在取样后由焚烧火炬焚烧以防污染环境。

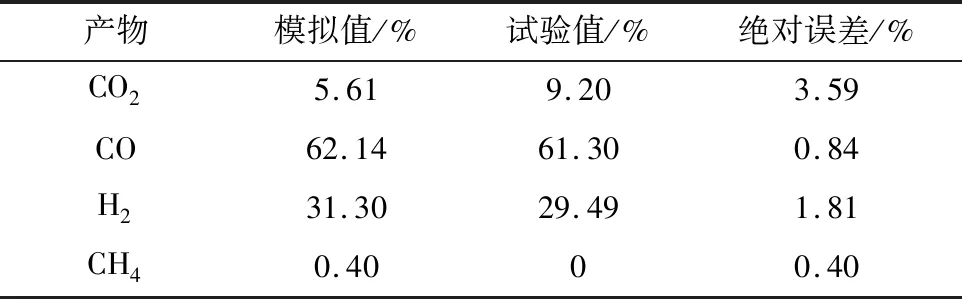

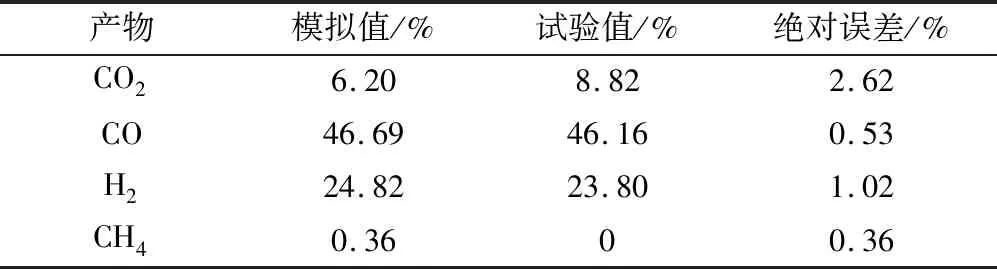

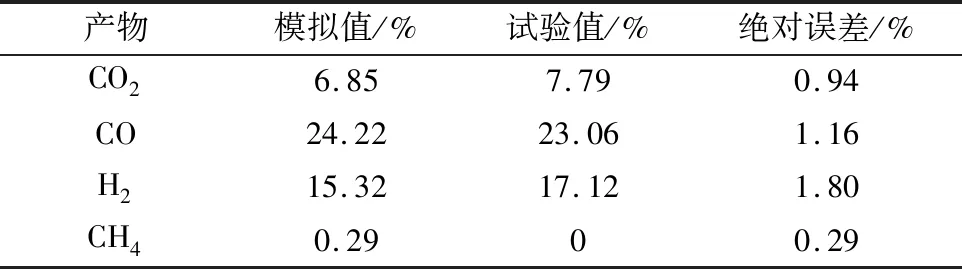

使用建立的Aspen Plus煤气化流程模型模拟3种不同气氛条件下的煤气化过程,分别为纯氧、50%氧气、空气。Aspen Plus模拟值与试验值对比见表2~4。

表2 纯氧条件下模拟值与试验值对比Table 2 Comparison between simulated and experimental values under pure oxygen

表3 50%氧气条件下模拟值与试验值对比Table 3 Comparison between simulated and experimental values under 50% oxygen

表4 空气条件下模拟值与试验值对比Table 4 Comparison between simulated and experimental values under air conditions

由表2~4可知,模拟结果与试验结果基本吻合,证明本文建立的气化模型可以较为准确地预测气化炉的出口组分,具有一定的参考价值。

2 300 MW机组煤粉部分气化多联产研究

2.1 方案设计

本文基于我国某电厂1号锅炉(300 MW煤粉锅炉)进行煤粉部分气化多联产改造,设计的多联产方案流程如图2所示,纯氧和煤粉输入气化炉中进行气化反应,产物主要有煤气、半焦和水,半焦代替原煤进入电站锅炉燃烧发电[19]。在原单纯靠电站锅炉燃煤发电的基础上,增加了一项煤气产出。

图2 煤粉部分气化多联产方案流程Fig.2 Flowchart of coal partial gasification polygeneration project

2.2 模拟计算结果与讨论

2.2.1氧煤比对多联产系统的影响

1)氧煤比对煤气组成的影响

为保证多联产系统最后输出的发电功率保持300 MW恒定不变,利用Aspen Plus软件进行迭代模拟煤气化过程。

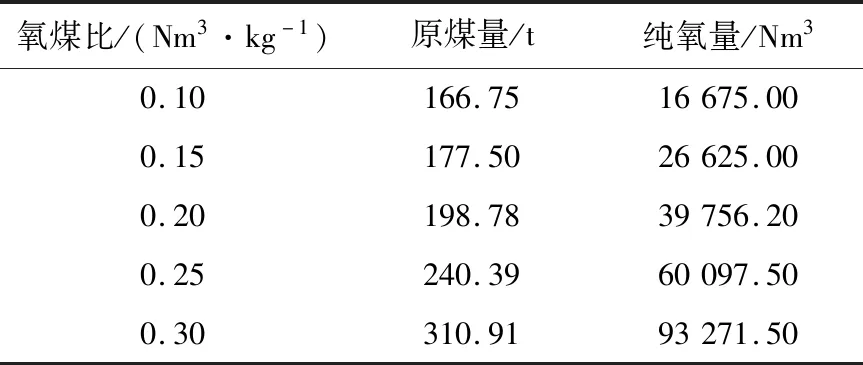

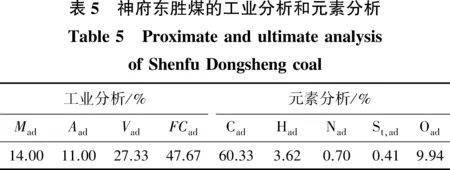

该厂所用原煤为神府东胜煤,煤质分析见表5。5组不同氧煤比下原煤和纯氧的输入量见表6。

表6 不同氧煤比下的原料输入量Table 6 Input amount of raw materials under different oxygen to coal ratios

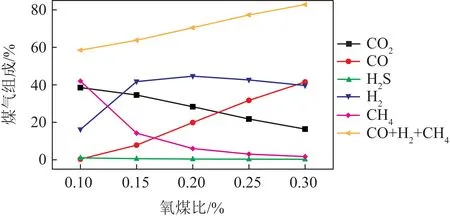

依据Aspen Plus 的模拟计算结果,整理得到氧煤比对煤气组成以及有效气产率(出口气中CO、H2和CH4的占比总和)的影响,如图3所示。可知在模拟的氧煤比范围内,其他条件相同时,氧煤比越高,有效气率越大。这是因为C和CO2在高温条件下可以发生反应生成CO,氧煤比增大使煤粉燃烧反应变得更加剧烈,产生更多热量,促进了上述反应的进行,消耗CO2生成更多的CO,有效气产率随之上升。图中CO2和CO的占比曲线也证实了这一点。

图3 氧煤比对煤气组成的影响Fig.3 Effect of oxygen to coal ratio on gas composition

2)氧煤比对多联产系统经济效益的影响

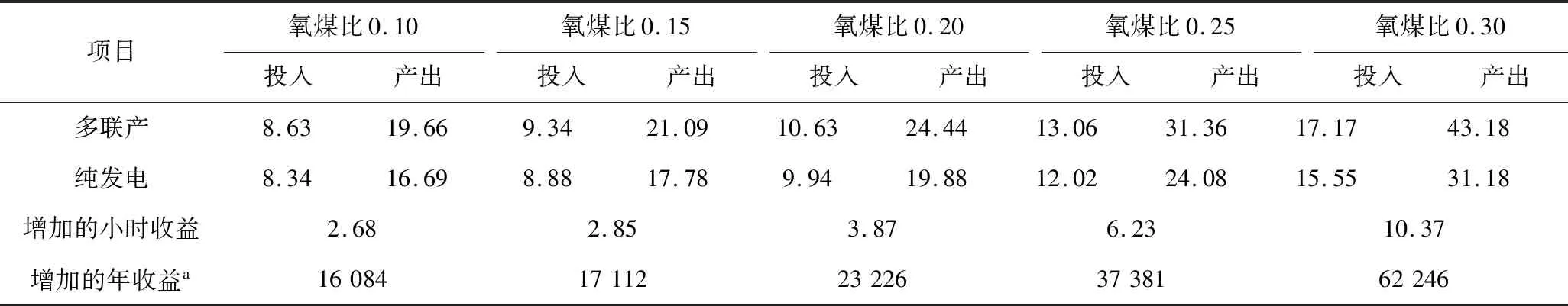

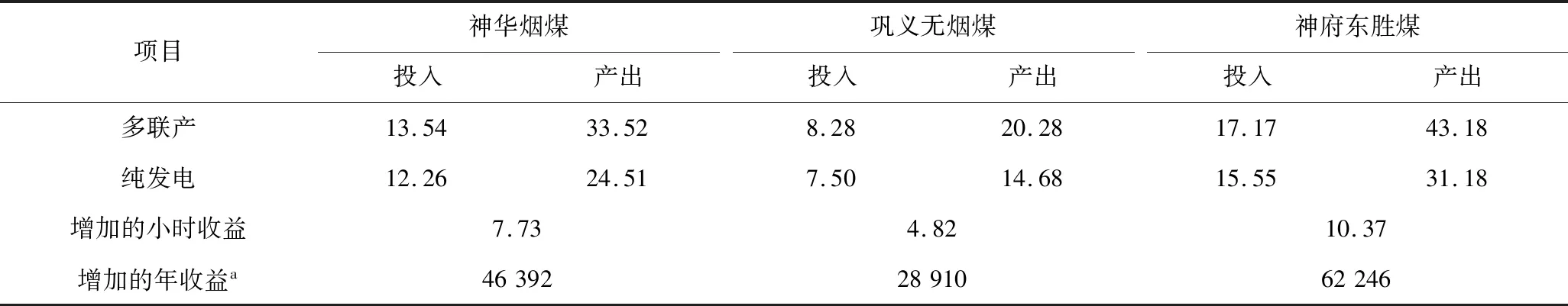

得到煤气化过程的模拟计算结果后,进一步计算整个多联产系统的投入和产出,以研究氧煤比对多联产系统整体经济效益的影响以及300 MW机组进行多联产改造前后的经济性对比。

主要物料价格为:原煤500元/t,氧气173.91元/kNm3,煤气920.55元/kNm3,电0.40元/kWh。其中原煤和电的价格均按市场价估算;氧气采用空分制氧(92%纯度),成本取0.4 kWh/Nm3;煤气先计算热值,价格按天然气进行折算(36 MJ/Nm3,3元/Nm3),煤气组分热值分别为:CO 12.64 MJ/Nm3、H2S 25.35 MJ/Nm3、H212.74 MJ/Nm3、CH439.82 MJ/Nm3。根据以上数据计算经济效益,见表7。

表7 不同氧煤比下系统改造前后经济效益对比Table 7 Comparison of economic benefits before and after modification under different oxygen to coal ratios 万元

由表7可知,在模拟的氧煤比范围内,300 MW电站锅炉机组经多联产改造后可以显著提高经济效益,且增加的收益随氧煤比的增大而提高。氧煤比从0.1提高到0.3时,增加的小时收益从2.68万元增加到10.37万元,增幅达287%,可见氧煤比是影响多联产系统经济效益的重要参数。

2.2.2煤种对多联产系统的影响

1)煤种对煤气组成的影响

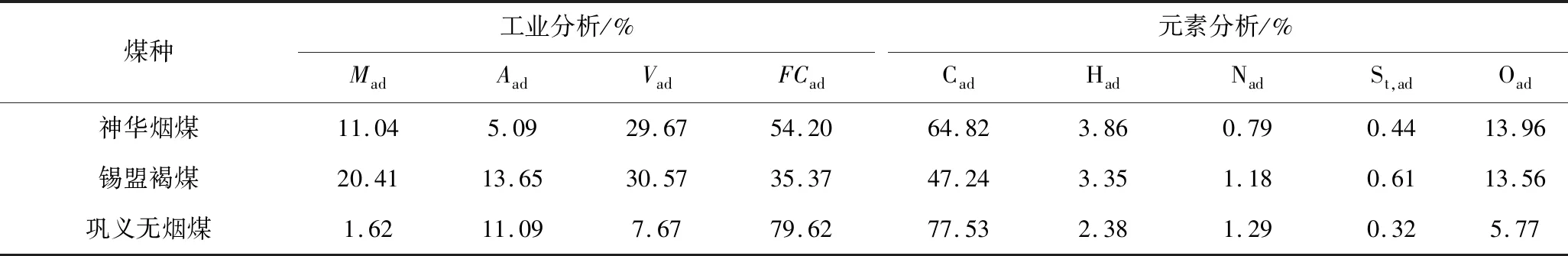

为研究煤种对多联产系统的影响,除该电厂所用神府东胜煤外,本文选用了神华烟煤、锡盟褐煤以及巩义无烟煤3个煤种进行对比研究,煤质分析见表8。

表8 3种对比煤的工业分析和元素分析Table 8 Proximate and ultimate analysis of three comparative coals

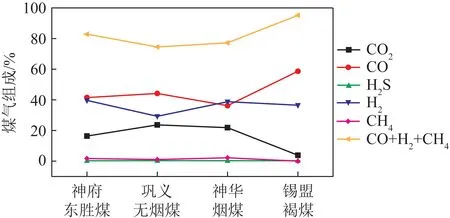

将氧煤比固定为0.3,使用Aspen Plus软件分别对4种煤进行煤气化模拟,获得的煤气组成如图4所示。

图4 煤种对煤气组成的影响Fig.4 Effect of coal type on coal gas composition

由图4可知,氧煤比为0.3时,锡盟褐煤气化后的有效气产率最大,而神华烟煤、巩义无烟煤、神府东胜煤的有效气率基本持平,略低于锡盟褐煤,该结果主要与煤中碳含量有关。

2)煤种对多联产系统经济效益的影响

为研究煤种对多联产系统整体经济效益的影响以及300 MW机组进行多联产改造前后的经济性对比,进一步计算整个多联产系统的投入和产出。结果发现锡盟褐煤气化后产生的半焦含量过低,导致系统维持300 MW电力输出需投入巨量原煤,因此后续计算只包括神华烟煤、巩义无烟煤和神府东胜煤。主要物料价格同2.2.1节,且假设不同煤种价格一致。经济效益计算结果见表9。

表9 不同煤种系统改造前后经济效益对比Table 9 Comparison of economic benefits before and after modification of different coal types 万元

由表9可知,氧煤比为0.3时,使用不同煤样对300 MW电站锅炉机组进行多联产改造都可以显著提高经济效益,神府东胜煤最优,神华烟煤次之,巩义无烟煤的选择优先度最低。

3 结 论

1)利用Aspen Plus建立了煤气化模型,模拟结果与试验值吻合较好,并将该模型应用于300 MW电站锅炉机组的煤粉部分气化多联产改造研究。

2)在模拟的氧煤比范围内,随着氧煤比的升高,煤气品质、有效气产率以及多联产系统的经济效益均明显提高。

3)氧煤比为0.3时,使用神府东胜煤的多联产系统经济效益最优,其次是神华烟煤以及巩义无烟煤,锡盟褐煤由于煤气化后产生半焦量过低不利于多联产系统的运作。

4)本文多联产改造经济效益研究只是基于煤气化模型的模拟结果,没有考虑气化炉设计、制造成本以及气化炉与电站锅炉耦合的具体工艺,需在以后的研究中进一步考虑。