污泥阴燃过程及残渣特性分析研究

2020-11-18成明锴付建红徐明厚

成明锴,李 琛,付建红,冯 超,徐明厚,乔 瑜

(华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

近年来,随着我国城市化进程的不断推进和污水治理水平的日益提高,我国城市生活污泥产量逐年增多[1]。污泥中富含病原细菌、重金属元素等污染物,腐败变质后易散发恶臭,处置不当会对城市和生态环境造成巨大威胁。因此,实现市政污泥的科学高效处置是生态文明建设的重要内容之一。

热处理是有机固废处置的重要手段[2]。有机固废热处理过程化学反应(燃烧、热解等)速率远高于生物处理技术;高温过程可实现有机质的彻底分解(病毒细菌得以直接灭活);热处理可实现最大减容(污泥焚烧后体积可减小10~30倍),因此,污泥的焚烧处置具有高减容、高效率、无害化彻底等优势,具有发展潜质。另外,近年来也有学者提出可利用热解技术实现污泥的高值回收利用。通过在惰性气氛下加热(约500 ℃)污泥,使其中的有机质发生热解转化为热解焦和热解油,继而实现回收利用[3]。但目前污泥燃烧和热解处置,热处理技术的进一步推广均受限于污泥自身的高含水率:在高温反应发生前或过程中,通常需要添加额外的热量/热值实现水分脱除,增加了工艺能耗及运行成本。

近年来,有国外学者提出利用自持阴燃过程实现高含水有机废弃物的热处置。Yermán等[4]在实验室利用固定床反应器实现了粪便的自维持阴燃热处置。Rashwan等[5]进一步对污泥开展阴燃处置试验,证明含水率83%的污泥仍可达到自维持阴燃处置的要求。阴燃作为一种新型污泥热处理技术受到了学者们的广泛关注[6]。相较于传统热处理技术(如燃烧和热解),自持阴燃过程通过反应自身产热实现污泥的干化、燃烧过程,无需外界添加过多的热量即可实现燃烧处置,极具技术优势。

污泥中包含大量无机矿物元素,包括常量元素以及有毒性的痕量重金属元素,这些矿物元素向环境中的迁移能力直接关系到污泥及其副产品的处理路径。在不同的温度、气氛条件下,污泥的热解、燃烧以及阴燃处置过程中矿物元素或经历不同的热化学过程,使赋存形态发生变化。而目前关于污泥阴燃灰的相关研究有限。本文基于自行搭建的试验台架,分别开展污泥热解、焚烧、阴燃处置试验,并对各处置过程固体产物无机元素进行收集检测,在解析阴燃处置过程特性的同时,对比分析3种污泥热处置过程产生残渣的无机元素赋存特性。

1 试 验

1.1 污泥原样

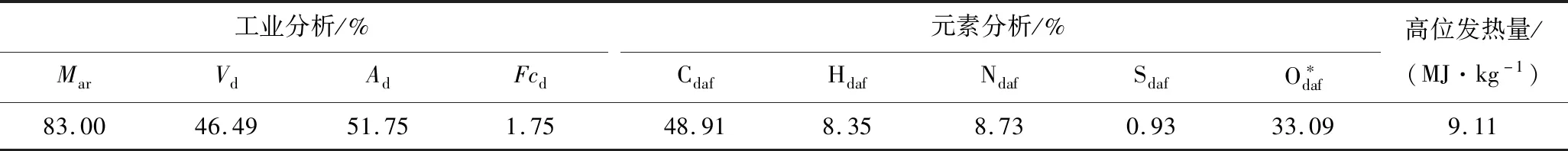

污泥样品来自武汉某污水处理厂。为保证试验过程各阶段所用污泥样品特性均一,试验前对原污泥样品进行统一烘干、破碎处理。其中,烘箱温度为105 ℃,24 h烘干至衡重,破碎后烘干的污泥固体颗粒粒径控制在250 μm以下,存放自封袋中于5 ℃封存。试验过程中需要的湿污泥样品由干污泥和水按所需比例混合制备。虽然重新混合制备的污泥与等比例水含量原污泥的水分结构组成会发生变化,但已有研究表明该差别不会对阴燃过程产生显著影响[5]。干污泥样品基础特性见表1。

表1 污泥样品基础特性Table 1 Basic characteristics of sludge sample

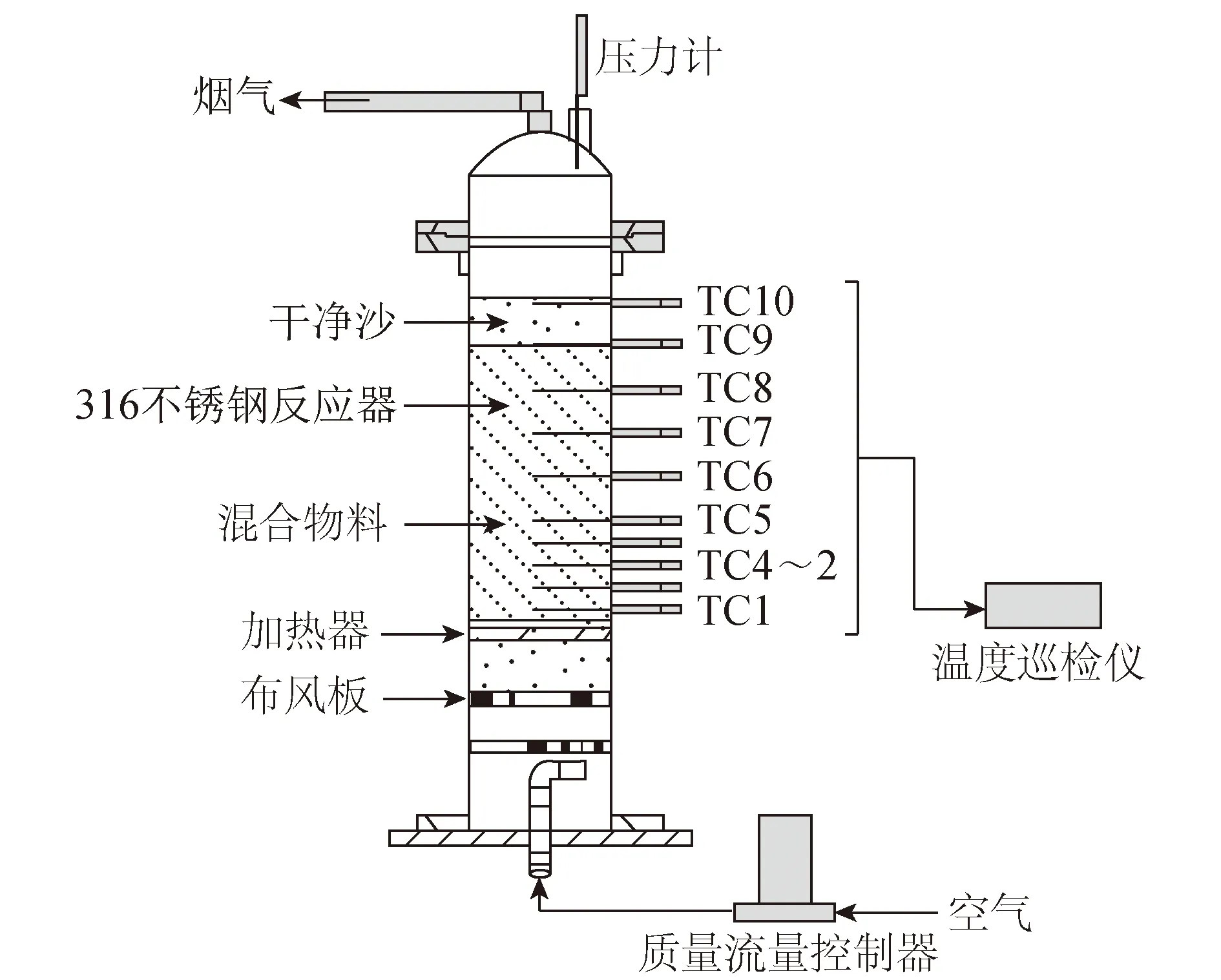

1.2 阴燃试验

阴燃试验采用自行搭建的柱状反应器(图1)。反应器底部布置进气及加热部件,密孔式布风板的上部通过布置粗石英砂颗粒及细沙保证气流均匀分布。反应器舱室高度30 cm、内径15 cm,自下而上均布置10根热电偶(TC1~TC10)以实时监测反应过程的温度变化,整个反应装置外侧包裹保温棉以降低热量散失影响。

图1 阴燃试验台架结构示意Fig.1 Schematic diagram of experimental bench

试验前,干污泥首先与水以1∶1混合均匀,制备成50%含水率污泥样品。将制备好的湿污泥样品与沙(粒径0.8~1.0 μm)按照质量比1∶4均匀混合制备成混合物料填充在反应器内。混合物料上方再覆盖4 cm干净沙以增强保温及烟气冷凝。开启加热器同时监测燃烧室内温度,当TC1达300 ℃开始通入空气,TC1温度第1次出现下降时关闭加热器。整个试验过程的反应器内空气达西流速为3.5 cm/s,空气过量系数为1.4。

阴燃后收集沙与阴燃灰的混合残渣,收集位置位于TC6高度中心区域的混合残渣(图2),通过200目(0.074 mm)标准筛将沙灰分离,得到阴燃灰。

图2 取样点示意Fig.2 Location of smouldering ash sample collected

1.3 燃烧试验

采用水平固定床反应系统,试验台架信息参照文献[7]。试验前通过加热及温控组件将炉内温度升至1 000 ℃并保持恒温。将1 g干污泥样品置于反应管进口处的石英舟内。通入空气1.0 mL/min,待温度恒定后,将石英舟推入恒温区。30 min后,待干污泥充分反应,将石英舟迁出恒温区,并关闭热源,待样品温度降至室温取出。燃烧灰会有明显的烧结痕迹,须通过研磨并用250 μm标准筛筛分,得到与阴燃灰同粒径范围的燃烧灰样品。

1.4 热解试验

污泥的热解和焚烧试验采用相同的水平固定床反应系统,但温度和气氛不同。通过加热及控温组件先将炉内温度升至500 ℃并保持恒温。将1 g干污泥样品置于反应管进口处的石英舟内。热解试验前,通入1.0 L/min氮气对反应器内氧气进行排空,20 min后,将石英舟推入恒温区开始热解反应。30 min后将石英舟迁出恒温区,待样品冷却至室温后研磨,并利用250 μm标准筛进行筛分,得到与阴燃灰同粒径的热解焦样品。

1.5 测试分析方法

测试样品包括干污泥、阴燃灰、燃烧灰和热解焦。测试内容包括工业分析、元素分析、常量元素浓度检测、痕量元素浓度检测以及元素形态分析。工业分析、元素分析通过热重仪及元素分析仪(Vario MAX CHN,Elementar)完成,热重法工业分析步骤参见NY/T 3497—2019[8]。常量元素(Na、K、Mg、Ca、Al、Fe、P)及痕量元素(Zn、As、Cr、Cd、Pb、Ni、Cu)的浓度检测采用“H2O2+ HNO3+ HF”微波消解、结合电感耦合等离子体发射光谱仪(ICP-OES,Prodity Plus Leeman Labs)检测完成,具体步骤参见文献[9]。干污泥、阴燃灰、燃烧灰和热解焦中常量、痕量元素的形态分析采用BCR逐级提取分析法,具体步骤参见文献[10]。

BCR法将元素形态分为4种:酸可溶态、可还原态、可氧化态和残渣态形式。其中,酸可溶态为离子或碳酸盐形态,在自然界中迁移能力最强,最易通过水分冲刷、携带向周围环境中释放;可还原态、可氧化态和残渣态分别为铁锰氧化物结合态、有机结合态、硅酸盐结合态,通常情况下不易于向自然环境中释放。因此,酸可溶态含量是无机矿物元素向周围环境释放能力的重要评价参考[11]。

本文使用的试剂为优级纯。所有测试至少运行3次,取平均值。BCR法得到的各元素的4种形态含量之和与浓度检测结果相差在10%以内。

2 试验结果与分析

2.1 污泥自持阴燃处置过程特征解析

2.1.1温度曲线及阶段划分

污泥自维持阴燃过程温度变化如图3所示。可以得出阴燃过程具有以下特征:

1)自持阴燃反应过程大体可分为预热、点火、自持阴燃、燃尽4个阶段。其中,预热阶段为开始加热至物料底部达到点火温度(本文为300 ℃)。该过程物料从底部向上逐步吸热脱水,TC1位置物料先从室温升至100 ℃,脱水结束后快速升到300 ℃;TC1~TC10在该阶段均不高于100 ℃,表明其点火前一直处于吸热脱水过程。点火阶段为开始点火至物料底部充分引燃。该过程系统开始供风,将经过脱水且达到着火温度的底部物料引燃。从图3可以看出,开始供风后,TC1温度迅速升高,达到峰值温度后逐渐降低,此时系统停止加热,点火完成。自持阴燃阶段为点火完成至燃尽之前的过程,即从TC1达到峰值温度到TC7达到峰值温度的阶段。自持阴燃阶段的特点为TC2~TC7物料的阴燃反应只由下层物料燃烧反应释放的热量向上传递而驱动,无外界热量提供。燃尽阶段即自持阴燃结束后,热电偶峰值温度降至400 ℃以下,自持阴燃结束。

2)阴燃过程燃烧反应可达到的最高温度约为670 ℃,而自持阴燃温度在500~600 ℃,大部分物料经历平均温度约为517 ℃的低温燃烧反应过程。

3)阴燃过程是燃烧反应面沿气流方向传播的动态过程。从图3可以发现,TC1~TC7自下而上依次达到各自的峰值温度,且TC2~TC7之间的燃烧面近似匀速传播;传播速度约为0.37 cm/min,比空气流速慢近600倍。根据TC1~TC7的温度曲线,物料自下而上分别依次经历预热、阴燃、燃尽过程,间接说明自持阴燃自下而上的传播过程。

图3 污泥自维持阴燃温度曲线分布Fig.3 Temperature profiles of self-sustaining smouldering combustion of the sewage sludge

2.1.2热重计算

由于阴燃过程的特殊性(燃料量大、反应器大,且需要大量不参与反应的介质材料),其失重及质量变化速率曲线难以通过试验直接获得。为了进一步描述自持阴燃的过程特性,本文根据试验中不同高度的燃烧失重及燃烧面传播情况,计算拟合得到污泥自持阴燃反应过程的失重及质量变化速率曲线(图4)。计算过程假设:① 试验过程中蒸发的水分离开最上层沙子后直接逸散到空气中,而不会在反应器壁凝结;② 自持阴燃阶段污泥中有机质的逃逸转化率(转变为气体产物逸散)约为90%,300~500 ℃烘焙热解过程污泥有机质逸散转化率约10%(试验经验值,实际参数仍待研究确定);③ 供风开始前,底层释放的水蒸气及有机气体会被上层物料吸收,系统总质量不变;④ 以各层燃烧面计算的平均传播速率近似等于该层物料达到阴燃峰值温度时燃烧面传播速率。

燃烧面平均传播速率v计算方法如下:

(1)

式中,H为TC距离物料底部的高度;x为TC编号;T为TC达到峰值温度的时间。

失重率ε计算方法如下:

(2)

式中,h为物料负载总高度;M为湿污泥含水率,取50%;V为湿污泥有机质含量;α为有机质逃逸转化率。

质量变化速率λ计算方法如下:

(3)

从图4可以看出,自持阴燃过程失重及质量变化速率曲线的特征有:① 阴燃后剩余质量约占40%,远大于(原污泥中)灰分占比8.79%,说明阴燃试验过程未能将污泥中水分及有机质组分完全清除。主要是因为包括附着在反应器壁面附近由于热量散失未能完全参加燃烧反应的热解焦/残碳[12]以及尚未完全蒸发而由上次沙子吸附的水分。② 阴燃反应质量变化速率最大值出现在点火阶段,此时TC1位置物料快速燃烧;随着燃烧面的传播和加热的停止,阴燃反应剧烈程度有所下降,自持阴燃阶段达到匀速失重过程;自持阴燃过程平均质量变化速率为10.41 g/min。

图4 污泥自持阴燃过程TG及DTG曲线Fig.4 Curves fitting of TG and DTG during self-sustaining smouldering of sesage sludge

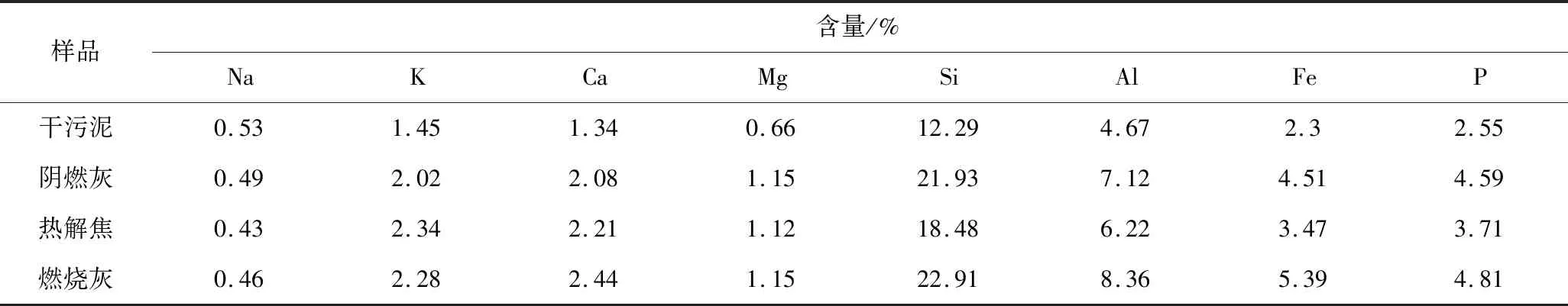

2.2 污泥阴燃/焚烧/热解固体产物常量元素特性

表2为干污泥、阴燃灰、热解焦、焚烧灰中常量元素(Na、K、Ca、Mg、Si、Al、Fe、P)的浓度。可以发现,污泥的4种固体相关样品中主要常量元素为Si(占12.29%~22.91%),其次是Al(占4.67%~8.36%),再次是Fe和P(分别占2.30%~5.39%和2.55%~4.81%)、碱和碱土金属类(Na、K、Ca、Mg,含量在0.43%~2.44%),说明污泥及其热处理产物中含有大量的黏土矿物质。另外,干污泥中的Na含量(0.53%)高于阴燃灰、热解焦、燃烧灰中的Na含量(0.43%~0.49%),而其他元素则相反,说明阴燃、热解、燃烧的热处理过程中有一部分Na物质逸散,已有研究表明,300~600 ℃烘焙过程中一部分乙酸铵可溶性Na会挥发释放[13]。

表2 污泥及其阴燃灰、热解焦、燃烧灰中常量元素含量Table 2 Concentrations of major elements in dry sewage sludge,smouldering ash,char and combustion ash

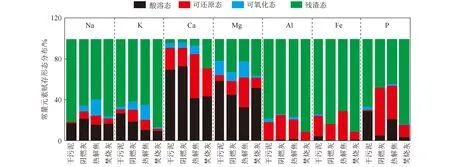

图5为干污泥、阴燃灰、热解焦、焚烧灰中常量元素的赋存形态分布。可以发现,Na、K、Al、Fe、P主要由残渣态组成(占各自元素总含量的60.25%~91.21%),而残渣态在热处理过程中多不发生变化,因此,其主要来源为原污泥中的土壤矿物组分;Ca、Mg主要由酸溶态及可还原态组成(2种形态占其元素总含量的54%~91%),表明二者主要来源为自然界中氧化物、氢氧化物、碳酸盐以及铁锰结合氧化物等。另外,Na、K干污泥中的可氧化态含量分别为0.76%和2.47%;经阴燃后,可氧化态增至5.43% 和7.42%;经热解后,可氧化态增至15.00%和14.37%;经燃烧后,可氧化态降至1.45%和1.11%,表明:① 阴燃灰中仍含有部分有机质残留,因此形成可氧化态的Na、K;② 原污泥中Na、K主要是酸可溶态,而阴燃灰和热解焦中可氧化态较多,表明热处理过程中一部分离子态Na、K在污泥有机质热反应过程中转化为有机结合态[14];③ 焚烧过程经历剧烈的氧化反应,因此,燃烧灰中可氧化态Na、K(以及Ca、Mg、Al、Fe、P)含量较低;而热解反应过程除挥发逃逸的物质外,其余物质均赋存在热解焦中成为有机结合态,因此,各元素在热解焦中可氧化态相对其他样品含量较高。阴燃灰中酸溶态Na、K、Ca、Mg比例较高,更易迁移到土壤中被植物所吸收利用。

图5 干污泥、阴燃灰、热解焦、燃烧灰中常量元素赋存形态分布Fig.5 Occurrence and distribution of major elements in dry sewage sludge,smouldering ash,char and combustion ash

2.3 污泥阴燃/焚烧/热解固体产物痕量元素特性

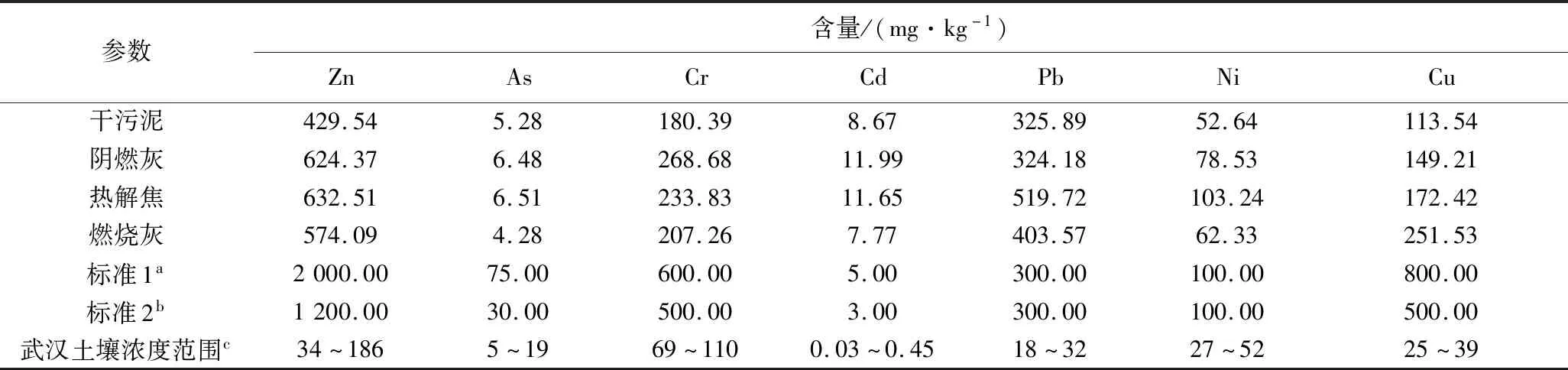

表3为干污泥、阴燃灰、热解焦、焚烧灰中痕量重金属元素总浓度,并与《城镇污水处理厂污染物排放标准》《农用污泥污染物控制标准》《中国城市土壤化学元素的背景值与基准值》中相关数值进行对比。可知,整体上污泥中重金属主要是Zn、Pb、Cr、Cu、Ni,分别占429.54~632.51、324.18~519.72、180.39~268.68、113.54~251.53、52.64~103.24 mg/kg,而As、Cd含量相对较少(<12.00 mg/kg)。其次,除As、Cd外,阴燃灰、热解焦、焚烧灰中各元素含量均略高于干污泥,表明由于热处理过程有机质的分解逸散,各元素含量浓缩。燃烧灰中As和Cd略低于干污泥,表明高温燃烧过程有较多的As、Cd以气态形式(氧化物或氯化物[15-16])逃逸。通过与武汉土壤中各元素浓度对比可知,除As外,4种样品中Zn、Cr、Cd、Pb、Ni、Cu浓度均远高于当地土壤浓度范围最大值;Cd在样品中含量虽然不高,但相比极低的土壤浓度,各样品中Cd浓度高于土壤浓度17~27倍。通过与《城镇污水处理厂污染物排放标准》《农用污泥污染物控制标准》相关浓度限值对比发现,4种样品中除Pb以外,其余重金属元素均低于相关限值。考虑到各元素含量及与相关标准等浓度范围的对比,阴燃灰、热解焦、焚烧灰的后期处理应关注Zn、Pb、Cd三种元素的迁移表现。

表3 污泥及其阴燃灰、热解焦、燃烧灰中痕量元素含量Table 3 Concentrations of trace elements in dry sewage sludge,smouldering ash,char and combustion ash

图6为干污泥、阴燃灰、热解焦、焚烧灰中痕量重金属元素的赋存形态分布。可以发现,As、Cr、Cd、Pb四种元素主要以残渣态形式存在(占比为63.56%~99.96%),说明这4种元素主要以黏土矿物结合形式存在,结构较稳固,不易向自然界中迁移。Zn在污泥热解过程中,其赋存形态分布变化不大,而阴燃灰中可氧化态由干污泥中的20.24%降至4.21%,同时酸溶态含量从干污泥中的31.22%升至45.97%,说明一部分有机结合态Zn通过氧化反应转化为离子交换态Zn;另外,燃烧灰中残渣态由干污泥中的5.55%提升至90.39%,表明有机结合态、铁锰氧化物结合态、酸溶性离子态的Zn在燃烧过程中或通过与Si、Al进一步反应生成残渣态硅铝酸盐(ZnO·Al2O3、2ZnO·SiO2)[18]。Cr、Cu与Zn趋势相近,但酸可溶态含量较少。阴燃灰中有机结合态Ni占比达14.93%,表明阴燃过程中一部分Ni存留在未燃尽碳中与残碳相结合;阴燃灰中可还原态Ni占比达13.87%,高于干污泥中的7.16%,表明一部分Ni在阴燃过程中与氧化铁结合(NiO·Fe2O3);燃烧灰中可还原态Ni降至1.51%,表明高温燃烧过程Ni主要与Si、Al结合形成残渣态硅铝酸盐(NiO·Al2O3、2NiO·SiO2)。干污泥、热解焦中的有机结合态Cu含量相对阴燃灰和燃烧灰高(达56.25% 和41.92%),当处于阴燃或燃烧工况时,这部分Cu极易随挥发分释放而逸散,在氧化气氛下成为CuO,并在高温下进一步与Al、Si、Fe反应生成硅铝酸盐(CuO·Al2O3、Cu6Si6O18·6H2O)或氧化铁结合体(CuO·Fe2O3)。与热解焦、焚烧灰相比,阴燃灰中Zn、As、Ni的酸溶态占比较高,后续处理过程应考虑其迁移表现,防止重金属污染。

3 结 论

1)阴燃过程根据温度特征可以划分为4个阶段:预热、引燃、自持阴燃、燃尽,经计算本文中自持阴燃过程平均温度为517 ℃,燃烧面传播平均速度为0.37 cm/min,平均质量变化速率为10.41 g/min。

2)污泥阴燃灰、热解焦、焚烧灰中主要无机矿物元素为Si,其次是Al、Fe、P;除了Ca、Mg,其余常量元素主要为残渣态;阴燃灰中酸溶态Na、K、Ca、Mg比例较高,更易向土壤中迁移被植被利用。

3)阴燃灰、热解焦、焚烧灰中主要痕量重金属元素为Zn,其次是Pb,Cd远高于本地土壤浓度范围;阴燃灰中Cr、Cd、Pb、Cu四种元素主要以残渣态形式存在,Zn、As、Ni酸溶态占比相对热解焦和焚烧灰高,后续处理过程应充分考虑这3种元素的迁移表现,防止造成污染。