石油焦还原焙烧进口软锰矿的工艺研究①

2020-11-18毛拥军

毛拥军, 张 茂

(长沙矿冶研究院有限责任公司 环保技术研究所,湖南 长沙410012)

随着钢铁工业以锰代镍,钢铁行业已成为电解金属锰的最大用户[1]。 近年,锰系新材料如高纯电解锰、电子级硫酸锰及四氧化三锰的用量也随着新能源材料发展迅速增长[2]。 国内菱锰矿消耗量逐年增加,然而国内菱锰矿富矿极其短缺,贫矿生产渣量大、成本高,严重制约了我国锰系新材料发展。 国外高品位软锰矿资源较丰富,尤其是籽矿和粉矿品位高、价格合适,但进口软锰矿中锰无法直接浸出用于锰系新材料的生产,需经过还原焙烧后方可浸出利用。 为了更好地利用进口软锰矿资源[3-7],本文对某进口软锰矿进行了还原焙烧⁃硫酸常温浸出试验研究。

1 试验原料、设备及试验方法

1.1 试验原料

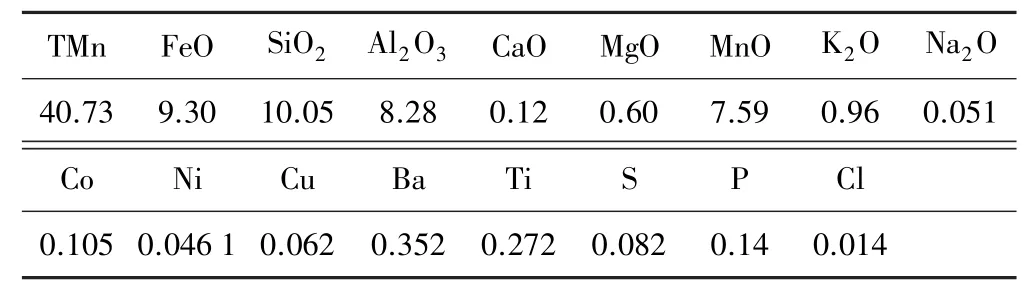

试验所用矿石为某进口软锰矿,其化学成分分析结果如表1 所示,锰物相分析结果如表2 所示。

表1 软锰矿化学成分分析结果(质量分数)/%

表2 矿石锰物相分析结果

由表1~2 可以看出:

1) 矿石中有价元素锰含量为40.73%;矿石中铁含量较高,但没有回收利用价值。 在还原焙烧过程中,需防止铁锰异相体的生成,以免影响锰的浸出。 浸出及中和时还需防止铁耗酸过多,或在中和时因条件控制不当形成胶体导致过滤困难。

2) 脉石组分总量较低,主要为SiO2、Al2O3,其次为MgO、CaO 和少量K2O、Na2O。 SiO2含量达10.05%,如果采用高温、强酸浸出,需注意硅胶形成给过滤带来的影响。 K2O 含量较Na2O 高近20 倍,在浸出后采用黄钾铁矾工艺除铁时,可降低硅胶形成导致的过滤困难。

3) 锰主要以高价态存在,其次以氧化锰存在,二者合计分布率为97.03%。

综合表1~2 可知,该矿为典型中高品位软锰矿矿石。

还原剂石油焦特性为:收到基低位发热量31.58 kJ/kg、挥发分9.55%、固定碳84.36%、灰分0.27%、水分5.82%。

1.2 试验设备

试验设备包括XPZ⁃200x75 型破碎机、SX2⁃8⁃13 型厢式电阻炉、XMQ⁃型系列球磨机、搅拌器、过滤机、电子天平等。

1.3 试验方法

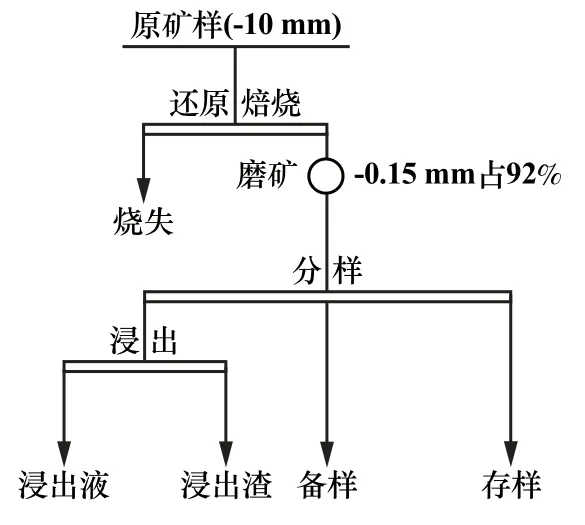

将矿样破碎到-10 mm 混合均匀,取样分析后,进行不同条件下的还原焙烧试验,焙烧所得焙烧矿经水冷后进行磨矿、分样、计量,磨矿粒度控制在-0.15 mm粒级占80%~95%,再按矿量的一定比例添加分析纯浓硫酸,进行1 h 搅拌浸出试验,对所得浸出渣计量、分析锰含量,计算锰浸出率。 还原焙烧及浸出试验工艺流程见图1。 本文主要开展还原焙烧试验,并参照前人经验选择浸出工艺,验证还原焙烧工艺条件。

图1 还原焙烧及浸出试验工艺流程

2 试验结果及讨论

2.1 还原剂种类试验

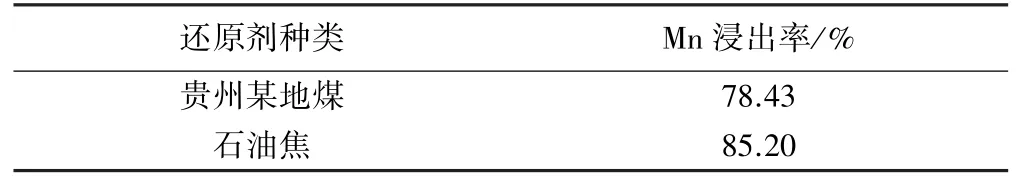

取进口软锰矿300 g,在焙烧温度850 ℃、焙烧时间90 min 条件下,分别采用不同还原剂(石油焦用量15%,或贵州某地煤用量15%)对进口软锰矿进行还原焙烧试验。 浸出条件为液固比5 ∶1、浓硫酸130 mL(酸矿质量比0.8 ∶1)、浸出时间60 min。 不同还原剂种类对还原焙烧矿锰浸出率的影响见表3。

表3 还原剂种类对还原焙烧矿锰浸出率的影响

由表3 可知,采用石油焦作为还原剂时锰浸出率更高,因此选择石油焦作还原剂。

2.2 还原焙烧温度试验

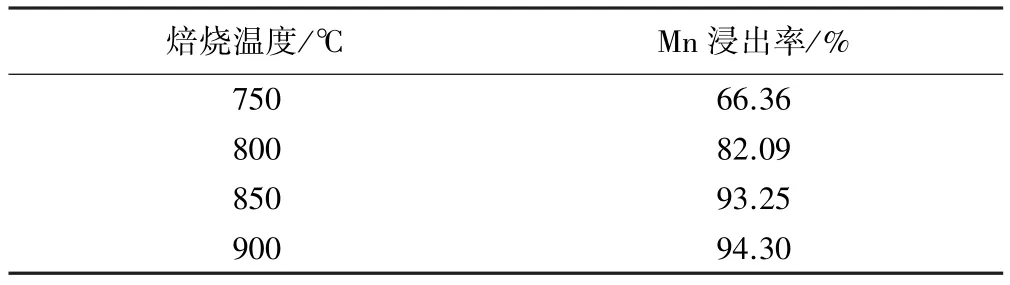

以石油焦作还原剂、配加量15%,其他条件不变,还原焙烧温度对锰浸出率的影响见表4。

表4 还原焙烧温度对锰浸出率的影响

由表4 可知,锰浸出率随着温度升高而逐渐提高,在焙烧温度900 ℃时可达94.30%。 温度继续升高将大大增加能耗,且加大粉料结窑的风险及铁锰异相体的生成量,即焙烧温度850 ~900 ℃为最佳还原焙烧温度。

2.3 还原焙烧时间试验

焙烧温度900 ℃,其他条件不变,焙烧时间对焙烧矿锰浸出率的影响见表5。

表5 还原焙烧时间对锰浸出率的影响

由表5 可知,还原焙烧时间为60 min 时,可得到较高的锰浸出率(95.27%);当还原焙烧时间延长到90 min 时,因生成铁锰异相体量增加,导致锰浸出率降低。 因此选择还原焙烧时间60 min。

2.4 石油焦用量试验

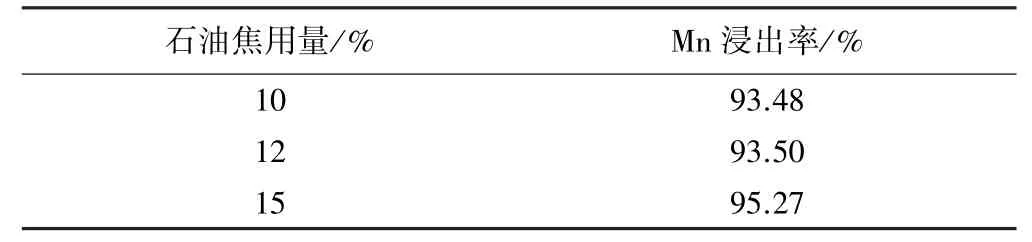

焙烧时间60 min,其他条件不变,还原剂石油焦用量对锰浸出率的影响见表6。

表6 石油焦用量对锰浸出率的影响

由表6 可知,石油焦用量由10%增加到15%,锰浸出率呈逐渐增大趋势,但增长趋势不明显,当石油焦配加量为15%时,锰浸出率达95.27%。 从锰浸出率及成本考虑,添加12%~15%石油焦均可满足还原焙烧要求。

2.5 验证试验

通过单因素试验,得到最佳还原焙烧试验条件如下:进口软锰矿300 g,焙烧温度900 ℃、焙烧时间60 min、还原剂石油焦用量15%;对上述条件下得到的焙烧矿进行磨矿,在粒度为-0.15 mm 粒级占90%、浸出液固比5 ∶1、浓硫酸用量160 mL(酸矿质量比0.98 ∶1)、浸出搅拌时间60 min 条件下进行浸出,最终获得锰浸出率95.61%的指标。

3 结 论

1) 矿石中有价元素锰含量为40.73%,为典型的中高品位软锰矿矿石。 矿石中铁含量较高,但没有回收利用价值;在还原焙烧过程需控制高温带的温度、停留时间,以减少铁锰异相体的生成,避免影响锰的浸出。

2) 采用还原焙烧⁃硫酸常温浸出工艺,在焙烧温度900 ℃、焙烧时间60 min、石油焦配加量15%的条件下还原焙烧得到焙烧矿,焙烧矿磨矿至-0.15 mm 粒级占90%,在浸出液固比5 ∶1、浓硫酸用量160 mL(酸矿质量比0.98 ∶1)、浸出搅拌时间60 min 条件下浸出,可获得锰浸出率95.61%的指标。