TC18 钛合金双圆锥台试样热变形有限元模拟研究①

2020-11-18张晓泳汪冰峰冯抗屯王海鹏雷家峰

毛 颖, 雷 雨, 丁 旭, 张晓泳, 汪冰峰,, 樊 凯, 冯抗屯, 谢 静, 王海鹏, 雷家峰

(1.中南大学 材料科学与工程学院,湖南 长沙410083; 2.中铝洛阳铜业有限公司,河南 洛阳471039; 3.中南大学 粉末冶金国家重点实验室,湖南 长沙410083; 4.湖南金天钛业科技有限公司,湖南 常德413000; 5.中航飞机起落架有限公司,湖南 长沙410200; 6.中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳618000; 7.西安三角防务有限公司,陕西 西安710089; 8.中国科学院金属研究所,辽宁 沈阳110016)

TC18 钛合金是一种高强韧近β 型钛合金,具有强度高、塑韧性好以及耐高温、耐腐蚀等优点,被广泛用于航天航空和海洋军事等领域[1-3]。 该合金由前苏联航空材料所研制,是退火状态下强度最高的钛合金。

近年来,随着高通量设计概念的提出,不少学者基于这一概念提出了各种试验设计方法,双圆锥台试样变形技术是当前材料高通量测试的热点技术,也是一种快速获取材料变形参数的很有前途的试验方法。Tan 等人[4]设计了一种高温镍基合金的双圆锥台试样,通过有限元模拟获得试样梯度应变分布,并探讨了不同应变状态下合金的组织情况和热力学行为。 本文选用TC18 合金高强韧钛合金为研究对象,采用高通量双圆锥台试样设计这一理念,通过圆柱形和双圆锥台两种形状试样的热压缩试验,对比验证双圆锥台试样热变形试验可行性,并试图在解决热变形过程中变形参数与组织演变关系的同时减少试验次数,提高试验效率。

1 试验材料与过程

试验材料为热锻TC18 钛合金,其名义成分为Ti⁃5Al⁃5Mo⁃5V⁃1Cr⁃1Fe,合金相变点在870 ℃左右[5-6]。

热模拟压缩试验的试样为Φ8 mm × 12 mm 的圆柱试样,压缩试验在Gleeble3800 热模拟试验机上进行。 将试样加热到目标温度保温3 min,随后以一定的应变速率将试样压缩至设定变形量。 变形温度分别为790,820,850,880 和900 ℃,应变速率为0.01,0.1,1.0和10 s-1,设定应变分别为0.2,0.3 和0.4。 压缩后,水冷淬火保留原始金相组织。 淬火后试样沿压缩方向线切割,经研磨、抛光和Kroll 试剂(2 mL HF+4 mL HNO3+100 mL H2O)腐蚀,在光学显微镜下观察微观组织并采用NanoMeasurer 软件测量其中α 相晶粒尺寸。

双圆锥台试样热压缩试验的试样加工尺寸及外形如图1 所示,压缩试验在MTS 322T 型工作台试验机上进行。 将双圆锥台试样加热到目标温度保温15 min,随后以一定的应变速率将试样压缩至设定变形量。 目标温度为880 ℃,应变速率为0.01 s-1,设定变形量为8 mm。 压缩后,水冷淬火。 沿压缩方向切开,随后进行镶嵌、金相砂纸打磨、抛光和腐蚀,腐蚀液配比为5 mL HF+10 mL HNO3+85 mL H2O,在光学显微镜下观察不同区域的微观组织并采用NanoMeasurer 软件测量其中α 相晶粒尺寸。

图1 双圆锥台试样加工尺寸及外形图

2 试验结果与讨论

2.1 建立TC18 钛合金的本构方程

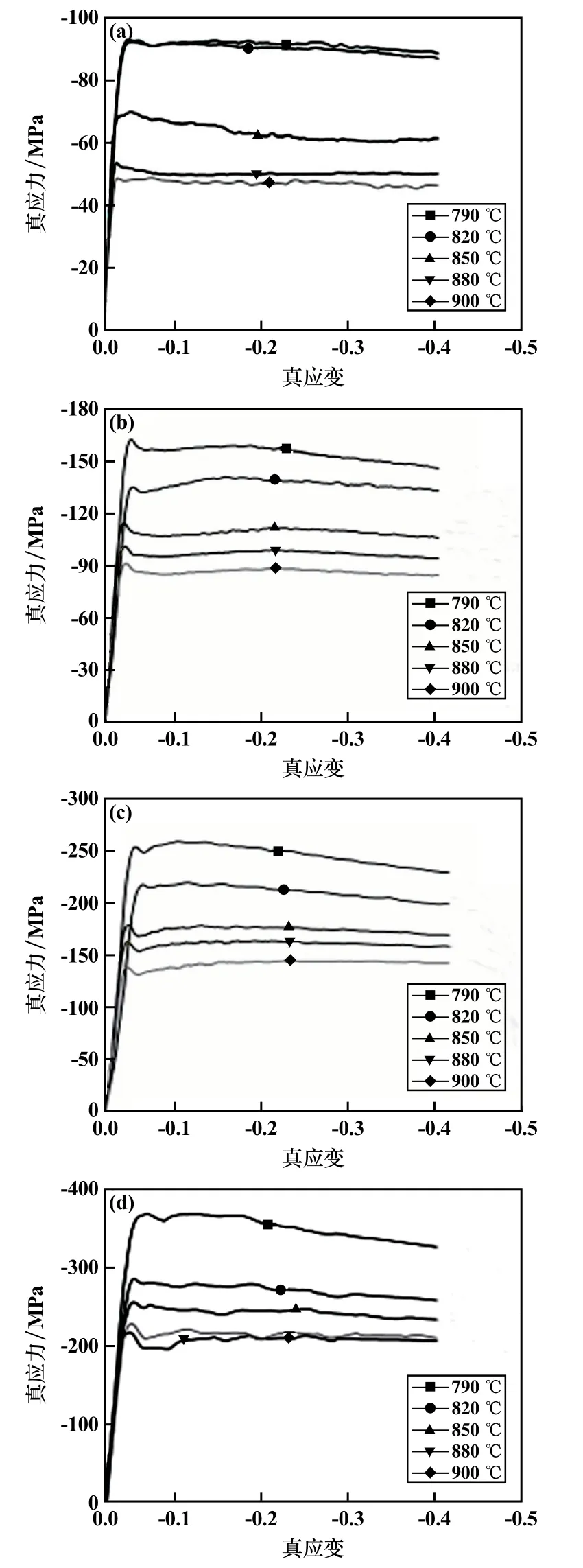

在不同变形条件下,TC18 钛合金经热模拟压缩试验所得的真应力⁃真应变曲线如图2 所示。 可见真应力⁃真应变曲线存在明显峰值应力,试样在热压缩过程中发生了动态再结晶[7-10]。

图2 不同变形条件下TC18 钛合金的真应力⁃真应变曲线

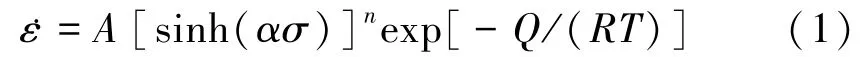

采用文献[11]基于指数型本构关系̇ε=A1σn1和幂指数型本构关系̇ε=A2exp(βσ)提出的Arrhenius 双曲正弦函数来建立TC18 钛合金的本构方程:

式中̇ε为应变速率,s-1;Q为变形激活能,J/mol;σ为流变应力,MPa;T为绝对温度,K;R为摩尔气体常数,R=8.314 J/(mol·K);A、A1、A2、n、n1、α和β均为与材料有关的常数。

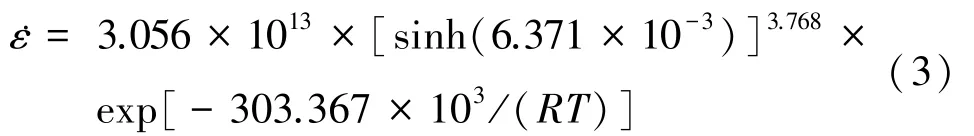

分别对lṅε⁃lnσ和lṅε⁃σ进行一元线性回归处理,拟合结果见图3。可得n1=5.191 94,β=0.033 08 MPa-1,因此α=β/n1=0.006 371 MPa-1。

图3 流变应力与应变速率的关系

作出lṅε⁃ln[sinh(ασ)]和ln[sinh(ασ)]⁃T-1的线性回归曲线如图4 所示。 分别取两条曲线斜率的平均值,算得变形激活能Q=303.366 9 kJ/mol。

根据文献[12],材料在高温下发生塑性变形时应变速率与温度之间的关系可用参数Z表示:

式中Z为温度补偿应变速率因子。 对lnZ⁃ln[sinh(ασ)]进行一元线性回归处理,如图5 所示。 得到n=3.767 81和A=3.055 99×1013。

将上述求得的A,α,n和Q代入Arrhenius 函数模型,得到TC18 钛合金热压缩变形时的本构方程为:

图4 流变应力与应变速率、温度的关系

图5 lnZ⁃ln[sinh(ασ)]拟合直线

2.2 TC18 钛合金双圆锥台试样热压缩试验有限元模拟

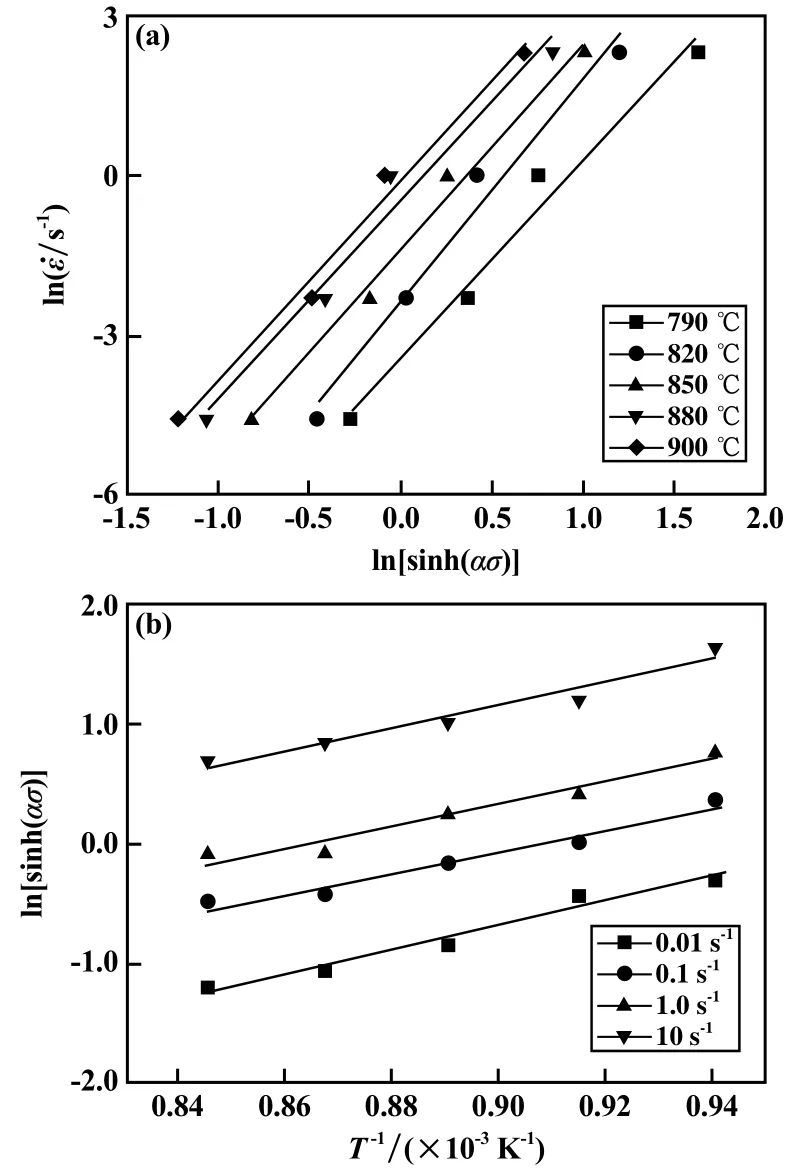

将热模拟压缩试验所得本构方程导入有限元前处理过程[13-14],通过Deform 3D 有限元模拟计算,得到温度880 ℃、应变速率0.01 s-1热压缩条件下试样截面的等效应变云图如图6 所示。 试样中心与试样端面应变量存在一定的梯度,从中心部位到边缘应变量逐渐降低,热压缩后试样心部到边缘的应变值与其相对位置的关系曲线如图7 所示。

图8 为880 ℃、0.01 s-1条件下试验与Deform 模拟所得力⁃位移曲线对比图。 可见模拟值与试验值的最大误差约为12.5%,平均误差在10%以内。

图6 等效应变云图

图7 双圆锥台试样截面水平轴线上应变分布曲线

图8 880 ℃、0.01 s-1下力⁃位移曲线试验与有限元模拟对比

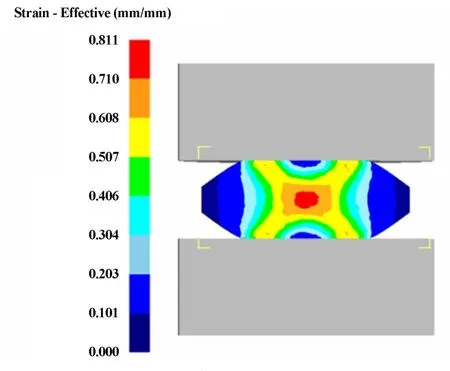

图9 为TC18 在温度880 ℃、应变速率0.01 s-1条件下热压缩至不同应变的金相图。 由图可知,不同应变程度下,试样中α 相含量不同,TC18 钛合金在热压缩过程中发生了相变。

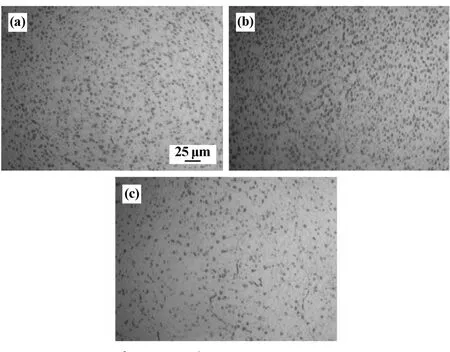

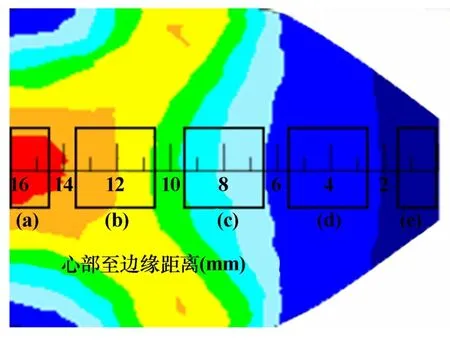

图10 为双圆锥台试样纵截面选取的金相观察区域,图11 为双圆锥台形TC18 试样在880 ℃、0.01 s-1压缩条件下试样截面不同区域的金相组织图,其中(a)~(e)分别对应图10 中的相应区域(下同)。 由图可知,从边缘到心部随着应变量增加,α相含量不同。压缩过程中,β 相发生了明显的动态再结晶现象。

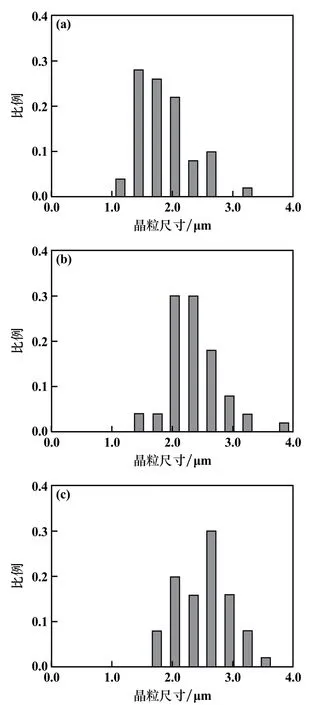

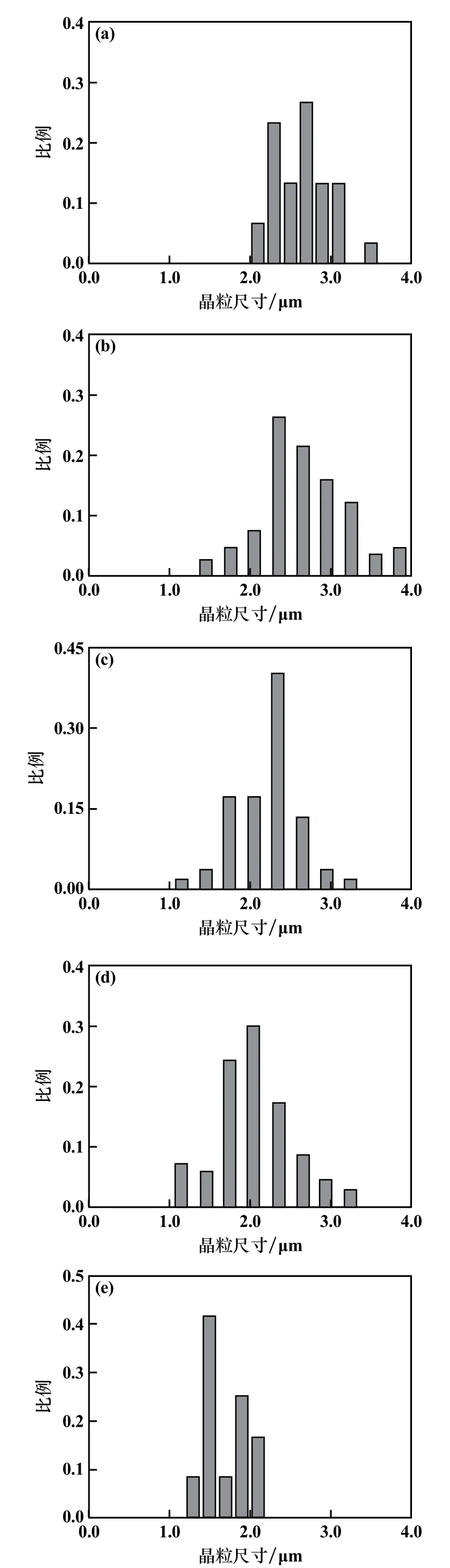

采用NanoMeasurer 软件测量图9 和图11 金相组织中α相晶粒尺寸,并使用Origin2017 软件绘制得到相应α相晶粒尺寸统计图,如图12~13 所示。

图9 880 ℃、0.01 s-1不同应变下热模拟金相组织

图10 双圆锥台试样纵截面金相观察区域

图11 880 ℃、0.01 s-1热压缩双圆锥台试样截面不同区域金相

图12 880 ℃、0.01 s-1不同应变下热模拟组织中α 相晶粒尺寸统计图

由图12~13 可知,圆柱形试样热模拟压缩后,在ε=0.4,0.3 和0.2 应变下分别对应的α相平均晶粒尺寸约为2.52,2.36 和1.89 μm。 双圆锥台试样热压缩后,截面(a)、(b)、(c)、(d)、(e)对应的α 相平均晶粒尺寸约为2.65,2.67,2.20,2.02 和1.70 μm。 对比可知,ε=0.4 时圆柱形试样热压缩组织与双圆锥台试样截面区域(a)、(b)的组织较为相似,区域(a)、(b)模拟对应的应变范围为0.42 ~0.75。ε=0.3 时圆柱形试样热压缩组织与双圆锥台试样截面区域(c)的组织较为相似,区域(c)模拟对应的应变范围为0.24 ~0.35。ε=0.2 时圆柱形试样热压缩组织与双圆锥台试样区域(d)、(e)的组织较为相似,区域(d)、(e)模拟对应的应变范围为0.07 ~0.18。 总的来说,双圆锥台试样热压缩试验的组织结果与相同变形条件下的圆柱形热模拟试样组织结果较为一致。

图13 880 ℃、0.01 s-1热压缩双圆锥台试样截面不同区域α 相晶粒尺寸统计图

3 结 论

1) 通过热模拟压缩试验获得了TC18 钛合金在790~900 ℃下的真应力⁃真应变曲线。 曲线有明显峰值应力,试样在热压缩过程中发生了动态再结晶,采用Arrhenius 函数模型建立了TC18 钛合金的热变形本构方程。

2) 在880 ℃、̇ε=0.01 s-1变形条件下,有限元模拟得到双圆锥台试样截面应变呈梯度分布。

3) 双圆锥台试样不同应变区域α 相晶粒尺寸与相同应变条件下圆柱形热模拟试样α 相晶粒尺寸较为一致,说明双圆锥台试样热变形有限元模拟所得应变分布结果较为准确,一个双圆锥台试样上可以快速获取多个不同应变条件的热变形组织。