基于PIV 技术分析材质对风力机叶片绕流流场特性的影响

2020-11-18张嘉奇张立茹牛佳佳王雪丽

张嘉奇, 张立茹,2, 牛佳佳, 王雪丽

(1.内蒙古工业大学 能源与动力工程学院, 内蒙古 呼和浩特 010051; 2.风能太阳能利用技术教育部重点实验室(内蒙古工业大学), 内蒙古 呼和浩特 010051)

0 引言

风能是取之不尽的清洁能源, 风力机叶片是风能的主要转换部件, 叶片的绕流流场特性是风力机叶片优化设计的基础。 在风力机叶片绕流流场研究方面, 通过数值模拟方法研究叶片的三维流动特性, 使用大涡模拟方法可提高翼型全流向绕流的预测精度。 文献[1]通过改变叶片外形研究绕流流场特性, 并利用数值方法对凹凸前缘的风力机叶片绕流流场特性与气动性能进行了研究。文献[2]对钝后缘叶片施加环量控制方法,研究了钝后缘叶片的升阻力特性。 文献[3]研究了锯齿尾缘叶片的相对齿宽和相对齿高对绕流流场气动性能的影响。同时,研究人员通过大量风洞实验研究了叶片的绕流流场。 文献[4]利用LDV(激光多普勒)方法分析了翼型截面的速度场与边界层。文献[5]使用PIV(粒子图像测速)方法测试了风力机动态绕流流场的绕流结构与翼型截面的流动特性。文献[6]对双叶片风力机的平均速度和平均动能等尾流特性参量进行了分析, 并与三叶片风力机进行了对比。 文献[7]研究了攻角变化对近壁面流场及边界层分离泡的影响。

近年来, 已有学者考虑到叶片变形后与绕流流场的相互影响, 在叶片变形与流场特性关联领域开展了研究。文献[8]使用数字图形相关法(DIC)测量了悬停状态的叶片变形数据。 文献[9]利用边界元法模拟了偏航状态下叶片变形对气动性能的影响。 文献[10]通过双向流固耦合数值模拟方法,利用实木和环氧树脂材料叶片的尾迹流场与输出功率计算了叶片表面变形分布并进行了对比,发现叶片材料不同,变形不同,尾迹涡量和速度亏损均不同。

由于材质不同的叶片在流场中变形不同,对流场的影响不同,绕流流场特性也不同。 目前,对绕流流场的研究主要是利用数值模拟方法对静止状态的翼型绕流以及单一叶片的动态绕流进行实验, 还缺少叶片材质对动态绕流流场影响的实验研究。 本文使用PIV 方法对两副不同材质的风力机叶片的动态绕流流场进行了研究, 通过对比两副叶片绕流流场的变化情况, 分析叶片材质变化对流场特性的影响, 从而为流固耦合数值模拟提供实验数据支持。

1 实验设备及方案

1.1 实验设备

实验在内蒙古工业大学低速风洞开口实验段进行,风洞全长24.59 m。 风洞出口直径为2 m,最低点距地面0.58 m,出口平面距风轮平面0.66 m。实验使用三叶片水平轴风力机, 选用一种加厚的S 型翼型,半径为0.7 m,额定风速为10 m/s。 由同一厂家使用同一模具制作两副风轮的叶片, 一副为玻璃聚酯叶片,文中称为A 叶片,另一副使用相同材料内部空心填充泡沫,称为B 叶片(图1)。

图1 实验用叶片图Fig.1 Experimental blade

实验使用LaVsion 公司的PIV 系统。 该系统由激光器(最大脉冲能量为800 MJ,脉宽为4 ns,波长为532~1 064 nm)、激光器电源、VC-Imager Pro X CCD 相机、同步器(将激光器、CCD 相机和计算机连接同步控制)、相机电源、示踪粒子发生器(产生1~2 μm 的烟雾粒子)和标定靶盘等组成。

1.2 实验方案

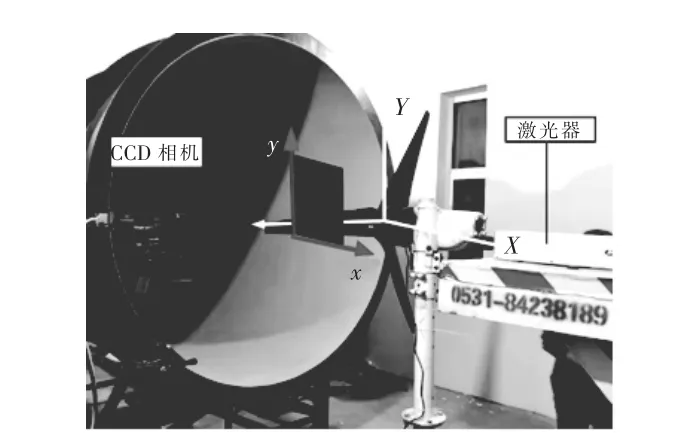

实验设备的布置如图2 所示。 相机拍摄位置在风轮侧方,激光由叶片的后方逆来流方向发出,垂直照射到叶片的吸附面上。 使用光电传感器外部触发, 追踪单只叶片旋转到叶片前缘水平位置时拍摄。 选取风轮中心为坐标原点,x 轴以来流方向为正方向,y 轴以垂直地面向上为正方向。 测试截面平行于xoy 平面,实验在额定风速为10 m/s、叶尖速比λ 分别为4.5,5,5.5 和6(对应转速分别为614.2,682,750.3 r/min 和818.9 r/min)下进行。

图2 实验设备的布置Fig.2 Arrangement of experimental equipment

1.3 误差分析

每次更换拍摄位置须要重新标定CCD 相机的拍摄区域,为了减小误差,对两副叶片在同一截面的拍摄只更换叶片(光电传感器触发位置设置在连接法兰盘上)。 由于叶片翼型和外形相同,拍摄区域相同,实验工况相同时,视叶片材质为单一变量。

不改变标定位置,相同工况下多次测量,对归一化轴向速度进行误差分析,结果如图3 所示。与第一次测量数据相比: 在相对高度y/R=0.17 处,最大误差为12.91%;在y/R=0 处,误差为6.62%;在y/R=0.285 处,误差为7.59%。 在不更换拍摄位置的情况下,实验误差在可接受范围内。

图3 多次测量误差分析Fig.3 Multiple measurement error analysis

2 实验结果分析

2.1 不同截面的轴向速度对比分析

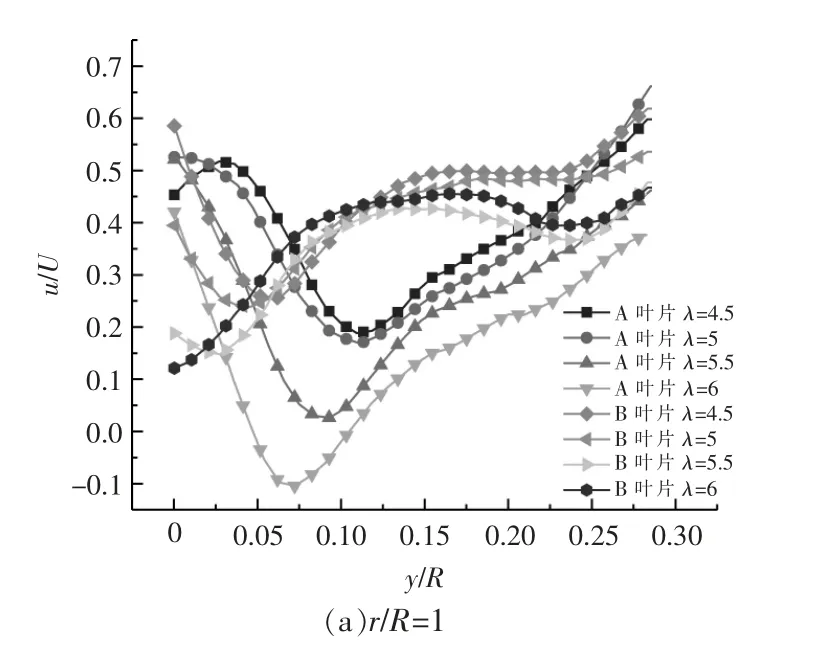

风轮是风能转换的主要装置。风经过风轮时,风轮吸收动能造成动能转移, 风轮后的风速会下降。选取相对轴向速度u/U(u 为轴向速度,U 为轴向速度最大值)进行归一化处理作为纵坐标,相对高度y/R 作为横坐标。 图4 为不同λ 下A,B 叶片在各测试截面的u/U。

图4 不同径向位置处A,B 叶片轴向速度Fig.4 Axial velocity of blades A and B at different radial positions

由图4(a)可知:当λ 相同时,A 叶片的u/U最小值小于B 叶片, 且最小值对应的y/R 差异较大;随着λ 的增大,A 叶片的u/U 减小,最小值对应的y/R 从λ 为4.5 时的y/R=0.11 减小到λ 为6时的y/R=0.072,且u/U 出现负值,可能是此时风轮与塔架产生共振,或者是λ 较高时来流绕过叶片后反向压力梯度减小,边界层黏度也会降低流速,共同影响造成流向相反;B 叶片u/U 减少,最小值对应的y/R 从0.055 降低到0.027;叶尖位置叶片变形较大,对流场影响较大,所以导致不同材质叶片叶尖位置的u/U 最小值对应位置变化规律不一致;当λ 为4.5 时,(u/U)A=0.285,(u/U)B=0.382;当λ 为5 时,A,B 叶片的归一化速度分别减小10.52%和5.49%;当λ 为5.5 时,A,B 叶片的归一化速度分别减小85.96%和41.62%;当λ 为6 时,B 叶片较λ 为4.5 时, 归一化速度减小52.09%;在y/R=1 处, 相同工况下叶片材质不同对u/U 造成的影响大于λ 变化造成的影响。

由图4(b)可知:当y/R 为0.1~0.15 时,u/U 达到最小值;λ 越大,A,B 叶片u/U 最小值对应的位置越低, 而B 叶片u/U 最小值对应的y/R 大于A叶片,但相同工况下A,B 叶片u/U 最小值对应的y/R 差小于0.01, 远小于两副叶片在叶尖位置处的u/U 最小值对应的y/R 差; 叶片变形小于叶尖位置,变化规律一致;两副叶片的u/U 有明显且较为均匀的差值, 说明叶片材质变化对在r/R=0.85处的流程有较大影响, 差值均匀说明此处流场较稳定;当λ 为4.5~6 时,A,B 叶片u/U 最小值分别减小了55.04%和19.89%; 相同λ 下,A 叶片u/U最小值比B 叶片减小54.51%以上,表明实验工况下叶片材质对u/U 的影响大于λ 对其影响。

由图4(c)可知,u/U 最小值对应位置和u/U变化趋势与图4(b)一致,但图4(c)中两副叶片的u/U 差距很小, 说明在r/R=0.71 处叶片材质对轴向速度影响较小。

因此, 本文只选取叶尖位置数据进行处理分析。 A 叶片在λ 为4.5 时,vx=-0.13 m/s,明显低于其他工况,并且速度最低点位置y/R 为0.17,较其他工况偏大。 文献[4]的实验结果说明当r/R=0.7时,低λ 下叶片在后缘上流动矢量变化大,表面流场不附着,速度较低。 本文的结果与文献[4]的结果是一致的。

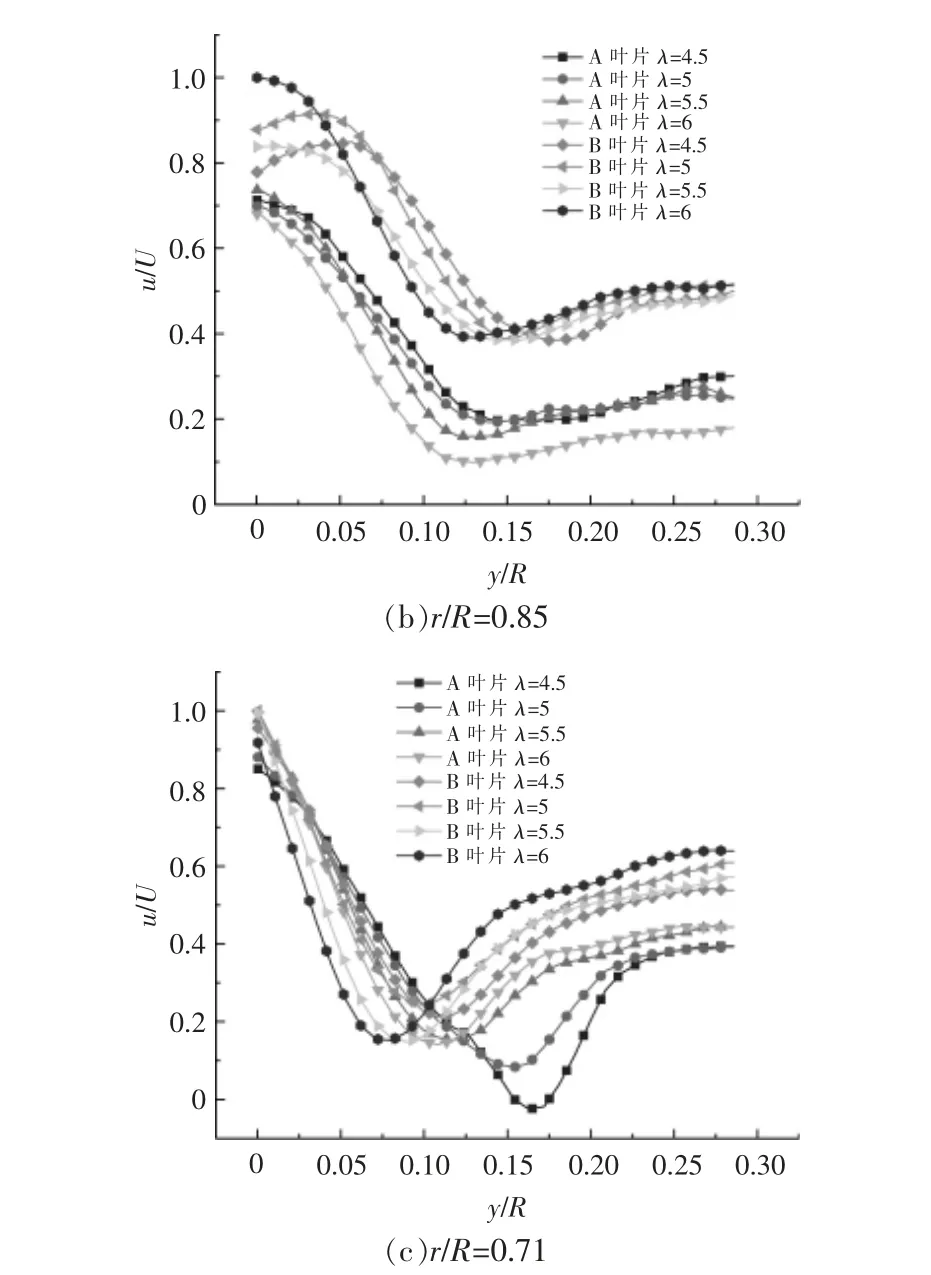

2.2 不同截面的平均动能对比分析

图5 为不同λ 下叶片A,B 在测试截面处的平均动能EK。 由图5 可知,叶片A 的EK小于叶片B,说明流场通过风力机叶片A 的动能减小更多,减小的动能一部分转化为机械能,另一部分通过湍流运动以热量形式耗散。图5 中EK的变化规律与u/U 是一致的。

图5 不同径向位置处A,B 叶片平均动能Fig.5 Average kinetic energy of blades A and B at different radial positions

由图5(a)可知:两副叶片的EK最小值对应的y/R 相差较多,λ 越大,EK最小值对应的y/R 越小;当y/R 为0.06~0.1 时,A 叶片的EK达到最小;当y/R 为0.014~0.06 时,B 叶片的EK达到最小;叶尖位置变形较大,叶片材质对流场影响较大;B叶片的EK大于A 叶片,当λ=4.5 时,A 叶片的EK最小值EKmin为0.456,B 叶片的EKmin为0.885;当λ 为5 时,A,B 叶片的EKmin分别减小了15.35%和16.04%; 当λ 为6 时,A,B 叶片的EKmin分别减小了80.92%和69.04%;当λ 相同时,A 叶片的EKmin比B 叶片的EKmin小48.07%以上。 综上所述,在实验工况下, 叶片材质不同对平均动能的影响大于λ 变化造成的影响。

由图5(b)可知:EK与图4(b)中u/U 的变化规律一致, 各λ 下,B 叶片的EK均大于A 叶片,EKmin对应的y/R 差距较小;当λ 为4.5 时,A,B 叶片的EKmin分别为0.315 和1.21;当λ 为6 时,A,B叶片的EKmin分别减小了11.11%和0.58%;随着λ的减小,EKmin变化小于11%,当叶片材质不同时,A 叶片的EKmin比B 叶片小73.96%。 这表明叶片材质不同对EK的影响大于对λ 的影响。

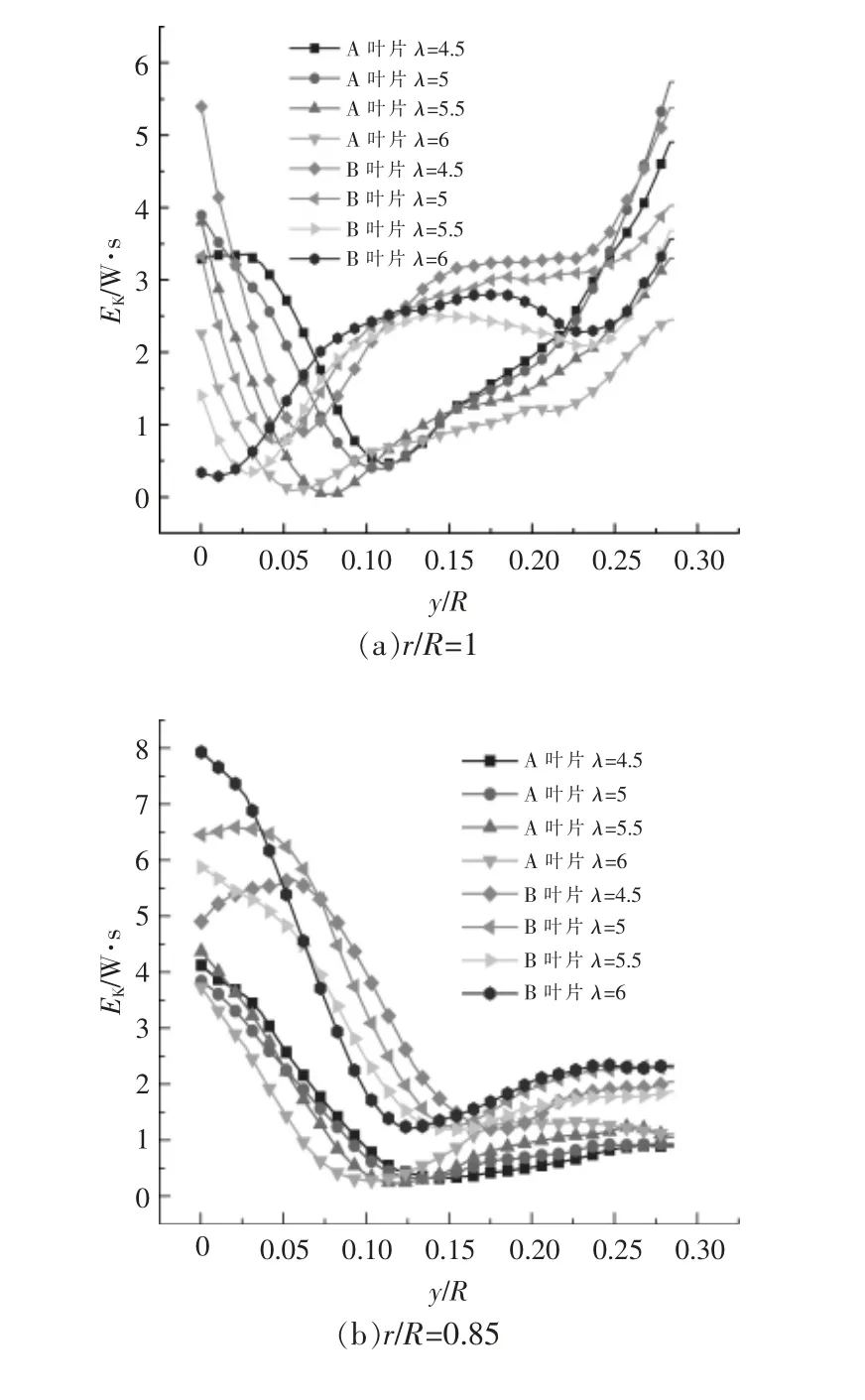

由图5(c)可知:两副叶片在各个λ 下EK曲线均比较接近; 当λ 为4.5~6 时,A,B 叶片的EK分别减少了31.51%和33.82%; 当EK为最小值EKmin时,A 叶片对应的y/R 从0.142 升高到0.165,B 叶片对应的y/R 从0.165 升高到这0.202; 当λ为4.5 时,A 叶片的EK比B 叶片小22%; 当λ 为6 时,A 叶片的EK比B 叶片小19.52%; 当r/R 为0.71 时, 叶片材质不同对EK的影响比λ 造成的影响小,但相差不大;在叶尖位置由于叶片变形较大,材质变化对叶片流场的影响更大;随着r/R 的减小,叶片材质对EK的影响相对λ 逐渐变小。

2.3 脉动速度与湍流动能分析

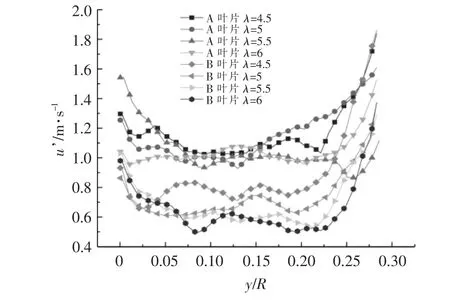

轴向脉动速度u’即轴向速度的标准差,可以表征流场的湍流效应。 平均速度一定时,u’越大,表示流场的混乱程度越大。图6 为当r/R=1 时,A,B 叶片的u’曲线。

图6 A,B 叶片的u’(r/R=1)Fig.6 The axial pulsation speed of blade A,B

由图6 可知: 在实验工况下,A 叶片的u’大于B 叶片;曲线呈现出先减小,然后较平缓发展,最后再增大的变化趋势;当λ 为4.5 时,A,B 叶片的u’分别为1.116 和0.759;当λ 为6 时,A,B 叶片的u’分别为0.989 和0.531;当λ 从4.5 增大到6 时,A 叶片的u’ 减小了11.37%,B 叶片的u’减小了30.04%;当λ 为4.5 时,B 叶片的u’比A 叶片小32.00%;当λ 为6 时,B 叶片的u’比A 叶片小46.31%;λ 与叶片材质对绕流流场的u’均有影响,当r/R 为1 时,叶片材质的影响更大;当y/R≥0.21 时,u’ 逐渐增大, 且在叶片后缘上方大幅增加,即后缘的流场更紊乱。u’的增大是由于当来流经过叶片表面时,在后缘发生流动分离,后缘外的流场有旋涡产生,湍流脉动更强。

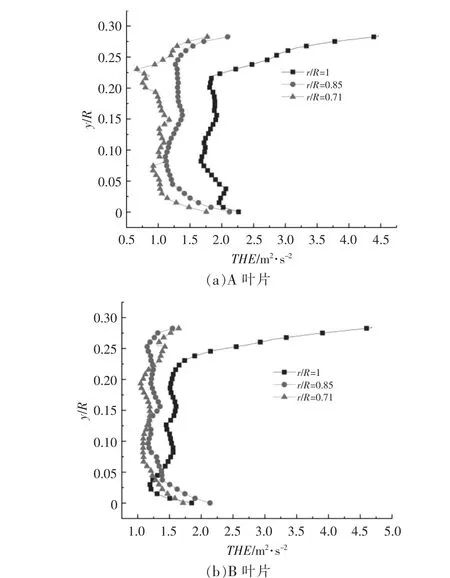

图7 为当λ 为4.5 时, 两副叶片在测试截面的湍流动能THE。

由图7 可知,A,B 叶片随着y/R 减小THE 减少,湍流强度降低,流场的紊乱程度降低。 分析其原因: 一是实验用叶片翼型, 在叶尖位置攻角更大,在后缘处涡旋扩散,流线更加紊乱;二是由于在叶尖位置叶片位移增大,其变形对流场影响更大,越靠近叶根位置影响越小。

图7 各拍摄截面的湍流动能Fig.7 The turbulent kinetic energy in each shooting section

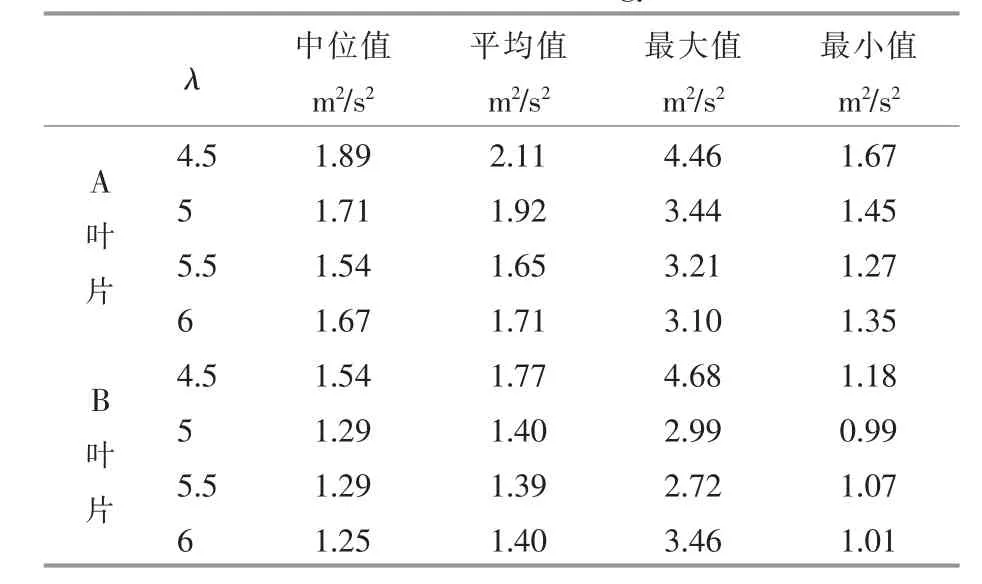

THE 是衡量湍流发展情况的指标,也可以表征流场脉动情况,平均速度一定时,THE 也可用来衡量湍流强度。 通过对THE 曲线上的1 024 个数据点进行处理,得到的相关数据见表1。

表1 湍流动能数据统计Table 1 Turbulence kinetic energy data statistics

由表1 可知,A 叶片的THE 大于B 叶片,且两副叶片的THE 均随着λ 的增大而减小。通过分析可知: 在相同λ 下,A 叶片的THE 平均值较B叶片最多增大37.14%;当λ 从4.5 增大到6 时,A叶片的THE 平均值减小了21.80%,B 叶片的THE 平均值减小了21.47%。 在实验工况下,叶片材质对湍流动能的影响更大。

3 结论

本文对三叶片水平轴风力机的两种不同材质的叶片动态绕流流场进行了PIV 实验研究,分析了叶片吸力面近壁面绕流流场的u/U,EK,u’和THE,得到以下结论。

①在相同λ 下,A 叶片较B 叶片的u/U 减小19.89%以上,EK减小48.07%以上,u’与THE 分别增大32.00%和19.21%以上,A 叶片后方流场的速度亏损较大。

②在额定风速下, 随着λ 的增大,u/U 和EK分别最多减小52.09%和33.82%,u’ 最多减小30.04%,THE 减小21.47%。因材质变化,A 叶片较B 叶片的u/U 和EK分别减小54.51%和48.07%以上,u’ 增加32.00%以上,THE 最多增加37.14%。实验工况下,叶片材质对叶片流场造成的影响大于λ 变化造成的影响。