油田含油污水处理工艺技术探讨

2020-11-17

大庆油田有限责任公司第十采油厂规划设计研究所

1 技术应用及治理

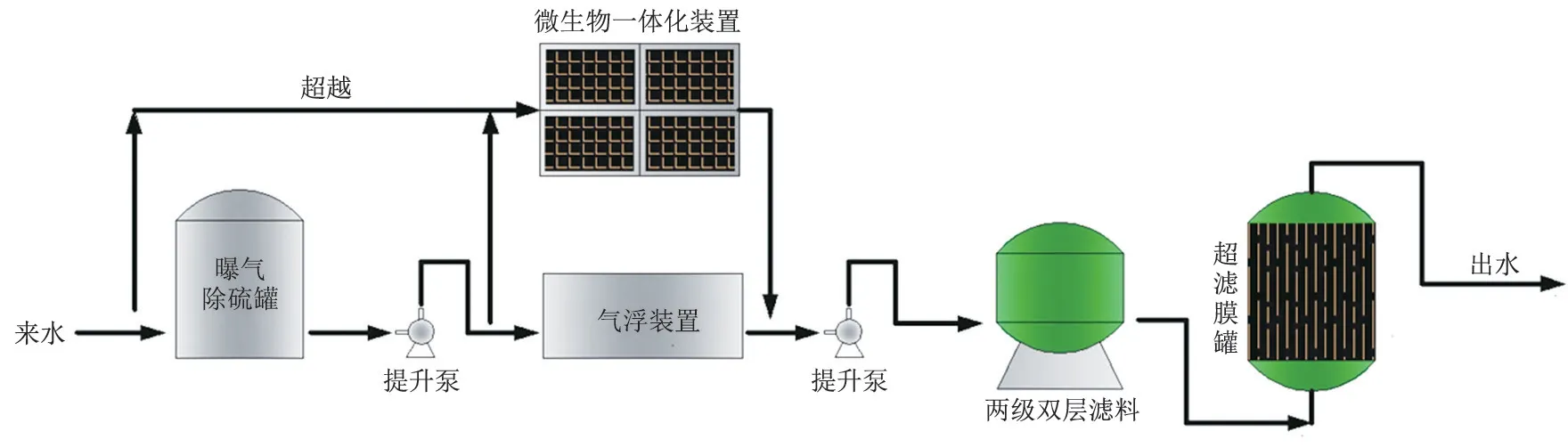

某油田已建含油污水处理站1座,采用含油污水“5.1.1”处理工艺,工艺流程:曝气沉降→一级溶气气浮→二级溶气气浮→海绿石过滤→高效流砂过滤→中空超滤膜过滤。设计处理规模7 000 m3/d,出水水质为“5.1.1”指标[1-3]。工艺流程如图1 所示。工艺各段水质控制指标见表1。

图1 含油污水处理站工艺流程示意图Fig.1 Schematic diagram of the process flow of oily sewage treatment station

表1 工艺各段水质控制指标Tab.2 Water quality control indicators for each section

该工艺2016 年10 月投产,初期各项水质指标均能满足设计要求。2017年3月开始,油岗电脱系统不稳定,油岗万方沉降罐出水即污水站总来水水质恶化,水量波动大,膜前各段工艺受到冲击并相互污染,部分设备腐蚀、零部件损坏,出水水质达不到超滤膜进水指标要求,超滤膜组件污染且装置不能连续运行,因此污水站整体处理工艺无法正常运行,出水水质不能稳定达标。2017 年至2019 年工艺各段出水水质情况见表2。

针对含油污水处理站运行中存在的问题,先后多次开展治理工作,以达到提升出水水质的目的。首先,调整周边污水。将周边污水管线由脱水系统的万方沉降罐进口调至出口,直接进入污水处理站的曝气沉降罐,不再进入脱水系统,避免成分复杂的周边污水对脱水系统造成影响。其次,调整回收污油。将污水处理站100 m3收油罐回收的污油通过拉运的方式直接送至压裂液处理站和含油污泥处理站处理,不再回到脱水系统进行处理,避免回收污油中残存的化学成分对脱水系统造成影响。

治理后,脱水系统运行稳定,万方沉降罐出水即污水站总来水含油量下降到300 mg/L以下,悬浮物浓度下降到150 mg/L以下。但是直接导致污水站出现以下问题:①周边污水直接进入污水站,站内2 座1 000 m3沉降罐调质缓冲能力不足,影响后续工艺处理效果;②沉降罐和气浮装置污染,出水水质超标,沉降罐含油量最高达到532 mg/L、悬浮物浓度最高达到286 mg/L,气浮含油量最高达到273 mg/L、悬浮物浓度最高达到76 mg/L;③加药装置故障率高,药剂投加不稳定,影响处理效果。

2 含油污水处理工艺优化简化

2.1 含油污水精细处理工艺

因现有的“5.1.1”处理工艺处理效果长期不达标,存在工艺复杂、超滤膜对进水要求高、易污染、投资和运行成本高、生产管理难度大等问题,为寻求含油污水处理工艺优化简化技术,开展含油污水精细处理工艺技术现场试验。

2.1.1 工艺流程及原理

大家一起哭泣起来——是伤心的哭,还是解脱后的哭?我说不清楚。我身旁的某个人啜泣道:“结束了,终于结束了。”

采取预处理除硫—一级高精滤—二级高精滤工艺流程,如图2所示。该工艺以悬浮污泥与微孔隙滤料联合处理技术为核心,由不同精度级的两级过滤系统组成;工艺前端增加预处理装置(催化氧化)去除硫化物[4]。处理后水质可达到“8.3.2”指标,能够满足低渗透油田对注水水质的需求。

表2 污水站处理工艺水质情况Tab.3 Water quality in the treatment process of sewage treatment stationmg/L

图2 含油污水精细处理工艺流程Fig.2 Process flow of oily sewage fine treatment

高精滤装置上部为混凝区,含油污水进入后,高浓度絮体碰撞架桥聚集形成过滤层,初步去除大量悬浮物和污油。下部滤层采用等粒径颗粒状活性微孔纳米复合过滤材料,由特殊材料通过高温烧结,表面采用精细纳米材料蒸煮镀膜,使滤料不沾油、不板结,污水通过微孔滤料的机械截留和吸附过滤精度可以达到1 μm,最高可以达到0.1 μm,从而达到高精度过滤效果[4]。

2.1.2 试验结果

试验参数:处理量5 m3/h,无机絮凝剂质量浓度55 mg/L,有机絮凝剂质量浓度1.2 mg/L,滤速17.1 m/h,反冲洗强度3.93 L/(s·m2),反冲洗周期24 h,反洗时间45 min。试验结果见表3。

表3 精细化处理工艺进出水水质检测结果Tab.3 Water quality test results of inlet and outlet water of fine treatment process

结果表明,该工艺能够达到预计指标要求:处理量5 m3/h 时,来水含油量为30~300 mg/L、悬浮固体浓度≤150 mg/L,出水水质含油量≤3 mg/L、悬浮固体浓度≤3 mg/L、粒径中值≤2 μm;来水含油量≤30 mg/L、悬浮固体浓度≤30 mg/L 时,出水含油量≤3 mg/L、悬浮固体浓度≤1 mg/L、粒径中值≤1 μm。

对比常规处理工艺(气浮—粗滤—精滤)水处理费用2.34 元/m3,精细化处理工艺水处理费用1.85元/m3,降低约21%;同时工艺流程简单,更易于生产管理。因此,精细化处理工艺是对常规处理工艺的优化简化。

2.2 橇装一体化采出水处理工艺

外围零散区块规模小,系统依托性差,随着采出液综合含水逐年升高,含油污水量增加,通过管输或拉运方式汇集到就近站点处理,运行成本高,安全风险大[5]。为此开展橇装化采出水处理工艺现场试验,解决零散区块采出水就地达标处理问题。

通过调研和室内试验,确定工艺流程:曝气除硫→气浮或微生物除油,两级过滤、超滤控制悬浮物和粒径中值(图3)。工艺处理规模10 m3/h,出水指标“8.3.2”或“5.1.1”。

以下为曝气除硫—气浮—两级过滤—超滤工艺试验结果。

2.2.1 达到“8.3.2”低渗透指标试验

利用“来水→曝气沉降罐→气浮→一级双层滤料过滤→二级双层滤料过滤→出水”流程,处理量9.7 m3/h,沉降曝气气水比7∶1,气浮回流比20%,一级滤速11 m/h,二级滤速8 m/h。试验结果见表4和表5。

试验表明:来水含油量<118 mg/L、悬浮物含量<27.2 mg/L、硫化物含量<31.6 mg/L时,出水水质基本稳定达到“8.3.2”指标,且曝气除硫效果较为理想,气浮对硫化物也有一定去除作用,最终出水硫化物含量在1.89 mg/L以下。

2.2.2 达到“5.1.1”特低渗透指标试验

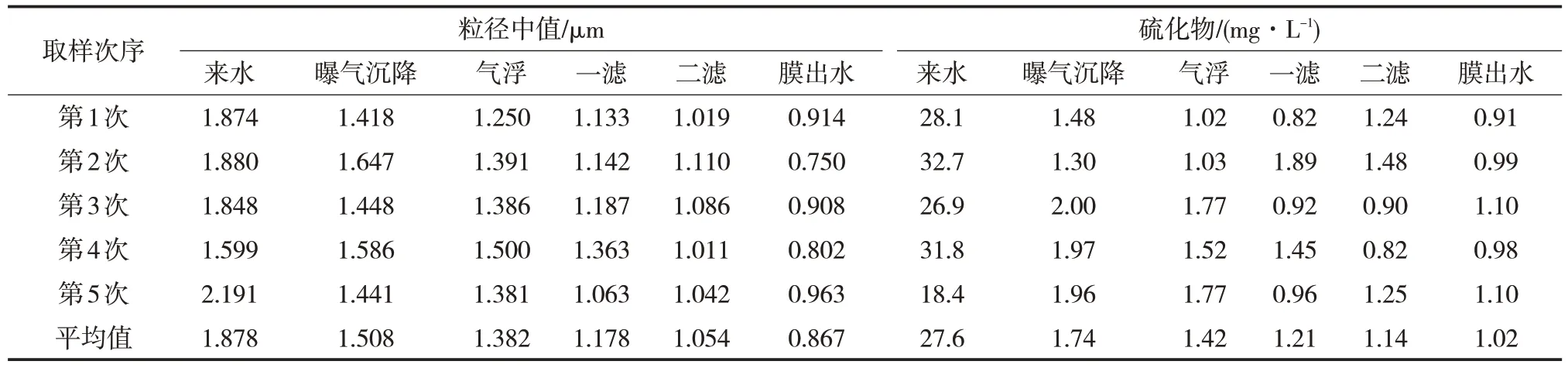

流程一:利用“来水→曝气沉降罐→气浮→一级双层滤料过滤→二级双层滤料过滤→PVC中空纤维膜→出水”流程进行现场试验,试验结果见表6和表7。

试验表明:来水含油量<132 mg/L、悬浮物含量<32.1 mg/L、硫化物含量<29.5 mg/L时,出水含油量<0.6 mg/L,悬浮固体浓度<1.0 mg/L,硫化物浓度<1.36 mg/L,可以稳定达到“5.1.1”指标。

图3 橇装一体化采出水处理工艺流程示意图Fig.3 Schematic diagram of skid-mounted integrated produced water treatment process

表4 橇装装置含油量和悬浮物固体去除效果(“8.3.2”指标)Tab.4 Removal effects of oil content and suspended solids of skid-mounted device("8.3.2 index")mg/L

表5 橇装装置粒径和硫化物去除效果(“8.3.2”指标)Tab.5 Removal effect of particle size and sulfide of skid-mounted device("8.3.2"index)

表6 橇装装置含油量和悬浮物固体去除效果(“5.1.1”指标)Tab.6 Removal effects of oil content and suspended solids of skid mounted device("5.1.1"index)mg/L

流程二:采用“来水→曝气→气浮→双层滤料→陶瓷膜→出水”流程,试验结果见表8和表9。

试验表明:来水含油量<126 mg/L、悬浮固体浓度<26.5 mg/L、硫化物浓度<32.7 mg/L时,出水含油量平均值0.89 mg/L,悬浮固体浓度平均值1.16 mg/L,粒径中值平均值0.867 μm,硫化物浓度平均值1.02 mg/L,出水含油、粒径中值、硫化物达标,悬浮物浓度不达标。

对比流程一和流程二试验结果,优选“来水→曝气沉降罐→气浮→一级双层滤料过滤→二级双层滤料过滤→PVC中空纤维膜→出水”工艺流程,根据前期优化的运行参数和加药量,进行现场生产保运,处理量240 m3/d,工艺运行稳定170 天,各项指标均达到要求,回注污水达2.7×104m3。

表7 橇装装置粒径和硫化物去除效果(“5.1.1”指标)Tab.7 Removal effect of particle size and sulfide of skid mounted device("5.1.1"index)

表8 陶瓷膜含油量和悬浮物固体去除效果Tab.8 Removal effect of oil content and suspended solid content of ceramic filmmg/L

表9 陶瓷膜粒径和硫化物去除效果Tab.9 Removal effect of particle size and sulfides of ceramic film

通过试验取得以下几点认识:

(1)对比常规处理工艺,橇装一体化装置具有结构紧凑一体化和高度自动化的特点,占地面积相较于固定站占地面积减少70%以上,施工周期缩短55%以上,搬迁重复利用一次,工程费用节省40%以上。

(2)为避免硫化物对后续有机膜产生毒性并能有效控制其出水的悬浮物固体含量,在工艺前段必须进行除硫,橇装设计中可利用增加曝气强度来弥补曝气停留时间的不足,以确保除硫效果[6]。

(3)来水经过“来水→曝气沉降罐→气浮→一级双层滤料过滤→二级双层滤料过滤罐→PVC中空纤维膜→出水”处理后,两级双层滤料出水可达到“8.3.2”低渗透指标,经PVC 中空纤维膜处理后可达到“5.1.1”特低渗透指标。

3 水质提升措施

(1)优化污水站布局,解决污水处理系统不平衡问题。已建含油污水处理站位于某油田中部区域,接收全油田含油污水。2017 年至2019 年,该站平均处理负荷92.8%(6 500 m3/d),瞬时最高处理负荷可达到100.5%(7 320 m3/d)。长期高负荷运行,导致处理设备设施故障率高、各段工艺无法正常运行。因此,先后规划在该油田西部区域和东部区域各建设1座含油污水处理站,根据含油污水精细化处理工艺技术现场试验及该工艺的其他运行效果,2座污水站均采取“来水→沉降罐→气浮装置→氧化除硫装置→高精滤装置(两级精滤器)→出水”处理流程,设计规模均为2 000 m3/d,出水水质达到“5.1.1”指标。建成后,预计新建含油污水处理站负荷分别为68.95%~84.70%和82.90%~86.75%,已建含油污水处理站负荷可降为60.13%~64.13%,3座污水站负荷均在合理范围内。

(2)推广应用橇装一体化采出水处理工艺,解决外围零散区块含油污水就地处理回注问题。根据橇装一体化采出水处理工艺试验结果和生产保运情况,在某区块含油污水站建设项目中应用橇装一体化技术,通过先期取样化验后,确定工艺流程为:“来水→自然沉降→混凝沉降→缓冲水罐→一级过滤(双滤料)→二级过滤(双滤料)→出水”,即“两级沉降+两级压力过滤”的处理工艺[7-8],处理规模为550 m3/d,设计出水水质为“8.3.2”指标。建成后,需跟踪该站的运行效果,优化调整各项参数,确保工艺能够稳定运行,出水水质达到指标要求。

(3)治理已建含油污水处理站后续问题,确保出水水质达标。脱水系统来液净化调整改造后,周边污水直接进入污水站曝气沉降罐,水量波动较大,增加曝气沉降罐及后续工艺的处理负荷,且污水中残留大量化学药剂和其他压裂液等化学成分,对现有药剂性能发挥也造成影响,因此制定以下措施解决污水站存在问题,确保出水水质能够稳定达标。首先,增加沉降调质能力。周边污水直接进入污水处理站曝气沉降罐,2 座1 000 m3曝气沉降罐负荷增加,油、悬浮固体在罐内聚集无法及时收集和排除,出水水质指标高于进水水质指标,造成后续工艺设备的污染。因此,规划新建2 座1 200 m3沉降罐,增加沉降调质能力,减少后续工艺的处理负荷。其次,优化药剂配方及参数。计划对在用的絮凝剂、混凝剂、杀菌剂等化学剂进行效果评价及配伍性试验;对杀菌剂、混凝剂配方进行筛选实验,优选药剂配方;对优选出的药剂配方开展评价试验,优选出最佳投加量,确定最佳投加点;室内试验完成后,开展现场加药试验,验证药剂的处理效果,确保含油污水处理达标。