油田新区建设优化简化措施实践与探索

2020-11-17

大庆油田有限责任公司第八采油厂规划设计研究所

随着油田开发的不断推进,某采油厂近年来新开发油田逐渐出现储层丰度低、地层渗透率低、油品性质差、地面基建条件差等特点,造成部分低产油田难以实现经济有效开发[1]。“十三五”以来,按照兼顾地上地下、满足生产需要、建设投资最省、运行费用最低的原则,坚持以经济效益为中心,推进观念创新、技术创新、管理创新,围绕降低建设投资和运行费用的总体目标,实施新区产能地面建设整体优化简化。

1 开发建设特点

2020 年,某采油厂将对葡萄花油层落实储量全部动用,至2020 年底葡萄花油层剩余潜力仅剩余已开发区块扩边71口井,“十四五”期间扶余致密油层区块占开发主导地位。新建产能存在以下特点:

(1)开发对象差,主要表现为“三低一深”。油层渗透率低:扶余油层未开发储量渗透率主要在0.5×10-3~1.5×10-3μm2,地层对注水水质要求高,需要采用“5.1.1”(含油质量浓度≤5 mg/L、含悬浮物质量浓度≤1 mg/L、悬浮物粒径中值≤1 μm)水质标准,地面处理工艺复杂。新区储量丰度低:葡萄花油层储量为20.7×104t/km2,扶余油层储量为30.6×104t/km2。单井产量低:单井平均产量低于2.3 t/d,至“十四五”末期,全厂产油量将由199×104t/d 递减到117.7×104t/d,降低41%。油层深度深:井深多为2 000 m以上。

(2)原油物性差,主要表现为“三高一低”。扶余油层原油黏度高于40 mPa·s,凝固点高于34 ℃,含蜡量高于24%,气油比低于20 m3/t。

(3)建设环境差。产能建设区块多处于林地、耕地、鱼池、稻田地、泄洪区等地带,地类复杂,征地费用高,建设难度大。泄洪区内产能需要按照防洪标准建设,安全环保要求高,增大了建设难度,增加了工程建设投资。

(4)地面依托条件差。产能建设区块分布偏远、零散,远离已建地面系统,依托条件差,集输半径大,地面建设难度大。采油厂经过不断探索和实践,总结葡萄花油层建设经验,从优化技术和做法两方面开展科研攻关和现场应用,不断优化简化地面工艺。

2 优化技术研究

根据采油厂生产实际需要,结合开发特点和地面条件,重点开展三项技术研究[2]:“丛”即采用丛式井布井方式,降低地面投资;“混”即采用掺水混输技术,扩大集油半径,简化工艺流程;“橇”即采用橇装数字化工艺建设偏远零散区块,保障新区产能经济有效开发。“十三五”以来,年均节省地面建设投资6 000万元以上。

2.1 大井丛布井

该采油厂深化布井研究,自2004 年起开始应用丛式井,目前共有丛式井6 118 口,占全厂总井数55%,2010年起开展地上地下深度一体化,合理优化地面井位。近3年规模应用大井丛布井,井丛平均辖井数由2010 年3.1 口增加至5.1 口,方便了生产管理,有效降低了地面投资及后期运行成本。为了将布井研究向标准化、精细化推进,重点开展了三项技术研究。

2.1.1 井丛辖井经济技术分析

通过建立理论布井模型,确定不同水平位移下井丛理论上最大辖井数,结合大庆油田目前常用钻机所能实现的垂直井深及最大水平位移,确定不同钻机实际最大辖井数。目前Z50D 钻机最大水平位移达2 000 m,井丛最大辖井数达145口(表1)。

表1 不同型号钻机井丛布井情况Tab.1 Well cluster arrangement of different types of drilling rigs

建立单井建设投资及10 年运行费用与平台井数、水平位移关系曲线。根据理论模拟结果,考虑成本,井丛布井9~25口投资及运行费用最低,如果钻井投资分别下降20%和40%,井丛最多辖井可达89 口,因为单个井丛辖井越多,投资及后期成本越低。

2.1.2 井场布置优化

为满足钻井运行、作业修井等生产需要,着重考虑生产安全及方便管理、减少征地面积,兼顾地面工艺优化进行综合研究,当井数大于8口时,双排相对布井征地面积最小,巡回检查路径最短(表2)。

2.1.3 井丛地面工艺优化

常规集油环辖井5口,平均单井掺水量0.5 m3/h,若大于10口井,平均单井掺水量下降至0.35 m3/h,耗气下降30%,因此集油环辖井数越多,后期运行成本越低(表3)。

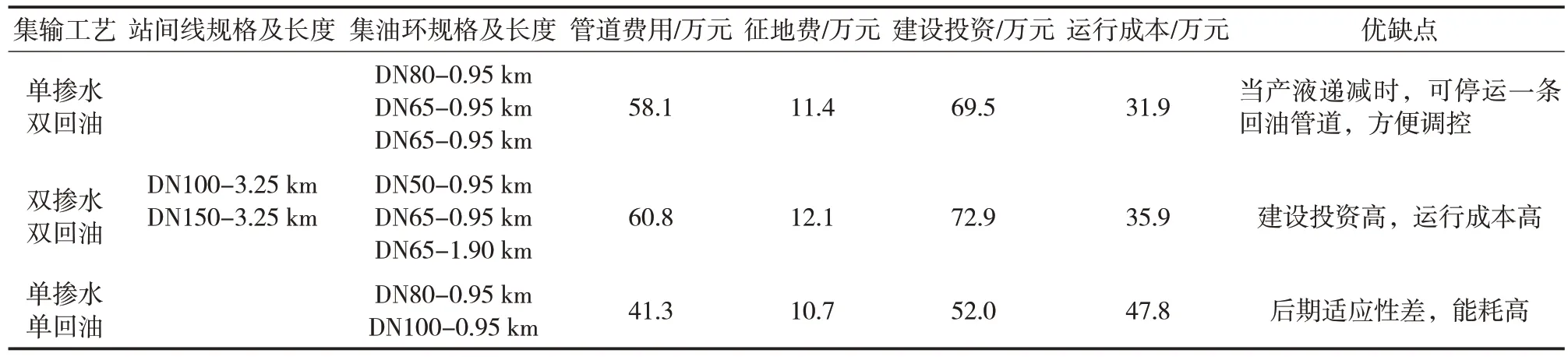

扶余油层大规模压裂投产初期产量高,递减速度快,稳定期短,采用单掺水双回油的集输方式[3],系统适应性强,后期运行成本低(表4)。

表2 不同井丛布置下征地面积对比Tab.2 Comparison of land expropriation area under different well cluster arrangement

表3 地面集输工艺参数界限Tab.3 Boundary of surface gathering and transportation process parameters

2.2 掺水混输技术

采油厂待开发区块多为偏远零散区块,距离已建系统较远,周边地面已建系统依托性差。若集中建站,建设投资大,经济有效动用困难;若以集油阀组间投产,采用常规环状掺水集油工艺建设,存在站间跨度大、集油半径长、温降压降大等问题,无法满足正常生产[4]。以永乐油田台B 地区为例,探索掺水混输数字化技术,简化工艺流程,为类似区块的输油工艺提供可借鉴经验。

台B 地区总体规划基建油水井283 口,其中油井201 口、注水井82 口,分2016 年、2018 年、2020 年三年实施。区块分布零散,主要分布在库里泡水库的东南部,区域被古库排干渠及支干渠划分为三部分,东西宽6.1 km,南北长6.5 km,区块总含油面积36 km2。区域内地面高程自西北向东南逐渐降低,地面标高-1.3 m,整体地势低洼,位于库里泡泄洪区内,区域中心距已建转油站7.65 km。针对区块特点,具体开展了以下优化简化措施:

(1)油气混输,区域转油。将偏远零散区块视为区块扩边,将独立建站转化为集油增压阀组间,将台B地区的油、气、水多相介质混输至已建转油站处理,少建转油站1 座,少建小队点1 座,充分利用已建设备能力,减少新建工程量,简化工艺流程,集油半径由常规掺水工艺的10 km 扩大至15 km。

(2)无人值守,集中监控。以已建转油站为监控中心,实现台B地区井、间、站的生产参数和设备运行数据的自动采集汇总,实时监控生产设施,及时进行工况分析,提高运行时率;优化生产管理方式与组织结构,提高工作效率,降低劳动强度;提供数据支持,及时发现问题并调整运行方式,实现节能降耗与科学决策。

(3)统筹规划,区域排水。取消电泵井场标准化设计中原放置控制柜的井口房,改为水泥杆结合高架平台形式安装的井场控制柜;针对低洼地优化道路设计,升级路面标准并增加护坡,管道沿路肩敷设并留有巡检路,井排路加设涵洞;井排路旁建设集水渠道,将区块积水引入已建排涝站南侧,利用排涝站将积水提升后排除。针对区域地势特点优化设计,避免淹地、阻水纠纷,方便生产管理,遭遇20年一遇的洪水时也能满足油田排水标准。

通过推行掺水混输数字化技术,与新建站相比,台B地区节省建设投资988万元,年节省运行成本120万元,减少劳动用工36人(表5)。

2.3 橇装一体化

针对肇州油田州C区块距离已建系统较远,周边无已建系统依托的注水井,采用橇装一体化集成装置,减少新建工程量,结合数字化工艺实现无人值守,为类似区块的供注水工艺提供可借鉴经验[5]。

州C区块新建肇3-8配水间1座,管辖注水井6口,距离最近的1 号注水站12 km,已超过2 km 的经济注水半径,若依托1 号注水站,注水干线较长,管道压力损失较大,长距离输送易造成水质二次污染。为降低建设投资,按照就近建设供注水工艺思路,编制了就近建设供注水站场和就近建设供注水一体化装置2套方案并开展对比研究。通过对比,新建集成度高、自动化程度高的橇装一体化装置,将两级过滤→净化水储罐→注水泵这三个工艺阶段合并成一体化集成装置[6],避免了工艺设备分散建设,少建注水站1座,建设周期短,降低了建设投资,且易于搬迁,能更好地适应后期开发变化。

表4 三种集输工艺经济对比Tab.4 Economic comparison of three gathering and transportation processes

表5 不同建设方案对比Tab.5 Comparison of different construction schemes

与新建站方案相比,橇装建设方案节省建设投资421万元,年节省运行成本67万元,减少劳动用工6人(表6)。

表6 不同建设方案投资对比Tab.6 Comparison of investment in different construction schemes

3 致密油区块地面建设优化简化

永乐油田源D区块扶余油层产能建设工程规划基建油井52口,建成产能6.29×104t,单井产量递减率25%。区块中心距离2号转油站15.2 km,集油半径近20 km,区块中部为安肇新河,东临大广高速。开展经济预评价的结果表明,内部收益率仅为-0.5%,低于6%的行业标准,具有递减快、依托差、建设难度大、效益差的典型致密油区块特点。因此以源D示范区为例开展优化简化工作,总投资下降了1.4亿元,实现内部收益率6%的效益建产目标,为致密油经济有效动用提供了可借鉴的思路。

3.1 地面建设模式

针对源D区块一体化方案评价结果,编制了三套地面建设模式方案,论证其经济可行性。方案一是站外采取环状掺水工艺,油气混输至2号转油站处理;方案二是站外采取电热集油工艺,油气混输至2号转油站处理;方案三是站外采取环状掺水工艺[7],就近搭接至头台油田源D转油站。

为实现偏远低品位储量经济有效动用,地面系统打破厂界限制,采取就近搭接头台油田已建系统的方式建设源D区块,与输至2号转油站相比,节省建设投资近2 000万元。

3.2 压裂返排液单独处理

致密油开发需采取大规模压裂措施,前期压裂返排液量大,每天在200 t 左右。由于压裂返排液组成十分复杂,具有高稳定性、高黏度、悬浮物含量高等特点,这些化学物质进入联合站影响脱水效果,因此在站外新建压裂返排液处理工艺。

新建废压裂液回收池,将压裂返排液拉运至新建的回收池中进行沉降,新建氧化—气浮—混凝—过滤为主的处理工艺,处理后污水达到“20.20”标准,就近输至污水站进一步处理。

3.3 先拉后输集油工艺

致密油区块采取先拉后输集油工艺[8]。根据开发预测,致密油大规模压裂后投产初期液量为正常生产时的2~10倍,在同样集输半径下,需增大1~2级管径,每公里增加工程费用2.5~4.5万元。因此结合生产经验,确定了先拉后输的集油工艺,初期采用多功能储油装置拉油的临时生产流程,待液量降至预测产量后,再进入地面系统处理,受开发变化影响小,符合滚动开发需求。2019 年扶余油层产能项目中共设计拉油罐35 座,其中新建28 座,改造现有拉油罐7座。

3.4 铺设管排路保钻井

采油厂区块地势低洼,钻机及压裂车组运行均需要垫土才能保证通行,恶劣天气下需不停地保通垫土,严重影响钻井和压裂运行。因此在钻井初期,现场应用快速铺筑油管管排路进行保通的运行方式[9]。主要有以下优点:①现场保通运行方式灵活;②可满足钻机和压裂车组快速通行要求,不影响搬家周期;③废旧油管可以重复利用。因此,针对滚动开发的致密油区块,管排保通道路有更强的灵活性、快速性,后期生产运行再修建相应标准道路。

3.5 一体化产能运行组织提效率

为推动产能建设的提质提速,采油厂成立以厂主要领导为组长的一体化运行领导小组,细化各单位部门的主要职责和责任人,打破各自为战的局面[10]。按照超前组织、打破常规、化整为零、逐块推进的运行思路,以新井产量为目标,建立产量倒逼机制,推进各环节的工作,保证做到环环相扣,无缝衔接。明确设计、钻关、环评、征地、钻井、备料、基建、压裂、射孔九条主线及35 个重点节点的目标时限,时间细化到旬,责任落实到人。通过一体化产能运行组织,最大限度提高工作效率。

4 结论

实践证明,“丛、混、橇”技术的应用,既实现了降低建设投资和运行费用的目标,又较好地满足了油田开发需要。

(1)井丛布井9~25 口投资及运行费用最低;当井数大于8 口时,双排相对布井征地面积最小,巡回检查路径最短;集油环辖井数越多,后期运行成本越低;针对初期液量高、递减快的井丛,采用单掺水双回油的集输方式,系统适应性强,后期运行成本低;采用大井丛布井优化评价模型,可有效降低建设投资。

(2)混输数字化工艺,扩大集油半径,简化集输系统站内流程,减少劳动用工,为边际低产及环境敏感油田区块的开发,提供了有效的经济开发模式。

(3)橇装数字化工艺,可扩大注水半径,减少新建工程量,缩短建设周期,可循环利用,满足偏远零散区块注水开发需求。

下一步针对扶余油层致密油区块,以降低全生命周期成本为目标,进一步发挥地上地下一体化运行的优势,深化布井研究,统筹规划地面布局,实现低品位区块经济有效动用。