Ti/Al层状复合材料的制备及变形机理研究

2020-11-17金一鸣金跃鲤

秦 亮,余 秀,金一鸣,金跃鲤,张 超,李 坤

(1.江苏科技大学 冶金与材料工程学院,张家港215600)(2.江苏科技大学 苏州理工学院 冶金与材料工程学院,张家港215600)

目前,材料轻量化技术已经成为汽车、航空航天、武器装备等领域研究的热点,复合材料尤其是层状复合材料目前已成为材料轻量化技术的一种趋势[1-5].钛合金具有高比强度、良好的耐腐蚀性及稳定的中温性能,而铝合金具有低密度、良好导热性等优点,将两者进行复合形成新型的Ti/Al层状复合材料现已成为人们进行轻量化设计所关注的焦点.

国内外关于Ti/Al层状复合材料的制备方法主要有:轧制法、物理气相沉积法、爆炸复合法、钎焊法、热压复合法等.① 轧制法:热轧复合是常用的制备Ti/Al层状复合材料的方法[6-8],但是热轧工艺参数控制要求严格,轧制温度,每道次应变量以及应变率等都是影响层板性能的重要因素;② 物理气相沉积法:此方法多用于制备一些超微薄的层状复合材料[9-10],制备工艺重复性好,工序也较简单,但是得到的复合层板性能较差,不能满足实际应用;③ 爆炸复合法:爆炸复合法是较高效的制备方法,而且界面结合强度较高,但是往往会由于爆炸瞬间能量过高形成波状界面,以及形成脆性相影响层板性能[11-12];④ 钎焊法:激光熔钎焊是近年来用于连接异种金属较新颖的方法,方法灵活,但对于层数较多的异种材料进行连接制备较为不便[13];⑤ 热压复合法:热压复合法是制备Ti/Al层状复合材料的方法中可重复性高并且较稳定的方法,而且制备的层状金属板材力学性能良好[14].目前研究大都集中在材料的制备、界面的反应以及力学性能等方面,文献[15]通过热压法控制不同反应温度制备了具有金属间化合物Al3Ti的Ti/Al层状复合材料;文献[16]研究了Ti-(TiB2Al)层状复合材料界面处Al3Ti在热压过程中的动力学;文献[17]也对Ti/Al层状复合材料制备过程温度对金属间化合物的影响进行了研究,尤其是反应过程中是否有铝剩余对生成金属间化合物种类的影响;文献[18]研究了TA1/Al层状复合管的塑性变形能力,发现Ti/Al复合管具有很好的塑性,可承受较大的塑性变形;文献[14]对不同金属间化合物Al3Ti含量的Ti/Al层状复合材料力学性能;文献[19]对Ti/Al层状复合材料的成形能力进行了初步探讨,但对变形过程中的界面应力以及界面对整体变形的影响机制都鲜有研究,而层状复合材料的多层界面结构是影响整体变形的关键因素,因此有必要对界面变形机制及其对整体变形的影响进行系统研究.

本研究采用热压复合法制备了具有9层结构厚度仅为1.15 mm的Ti/Al薄板,并对Ti/Al层状复合材料进行拉伸以及弯曲变形,对塑性变形过程中界面的协调变形机制进行详细地研究.为具有层状结构的Ti/Al薄板进行塑性变形提供一定的成形工艺参数和理论支撑.

1 试验

本试验所用的Ti箔牌号为TA1,厚度为0.15 mm,Al箔牌号为1060,厚度为0.1 mm.首先采用剪板机将Ti箔和Al箔切割成100 mm×100 mm的正方形.对Ti箔和Al箔进行表面的去油清洗,然后分别对Ti箔进行酸洗,对Al箔进行先碱洗再酸洗,清水洗净后吹干.把5层Ti箔和4层Al箔交替叠放,且Ti箔在最外层.待最外层材料表面涂好阻焊剂后放入真空热压炉中,按照图1的工艺曲线进行热压制备.真空热压设备为上海晨华科技股份公司生产的ZT-40-21Y型真空热压烧结炉,试验真空度保持不低于10-3Pa,本试验所采用的热压工艺方案主要建立在前期研究的基础上,升温速率约8 ℃/min,升压速率约0.3 t/min,其他参数本试验不做讨论.

图1 真空热压制备工艺曲线Fig.1 Experimental procedure curve of fabricating theTi/Al laminated composites

将制备得到的Ti/Al层状复合材料用线切割机进行切割,机械抛光后采用JSM-6510LA型扫描电镜进行微观形貌分析以及能谱分析.并在SANS UTM5205万能拉伸机上(图2)分别进行不同变形量的拉伸试验和弯曲试验,对变形后的复合材料进行机械抛光,并在扫描电镜下观察界面形貌.由于本试验并不具体研究拉伸和弯曲性能,重点关注拉伸和弯曲变形的过程,因此拉伸和弯曲试样采用非标尺寸,如图3.

图2 SANS UTM5205万能拉伸机Fig.2 SANS Universal testing machine 5205

图3 拉伸及弯曲试样图(单位:毫米)Fig.3 Figures of tension and bending specimen(unit: mm)

2 试验结果与分析

2.1 Ti/Al层状复合材料界面形貌

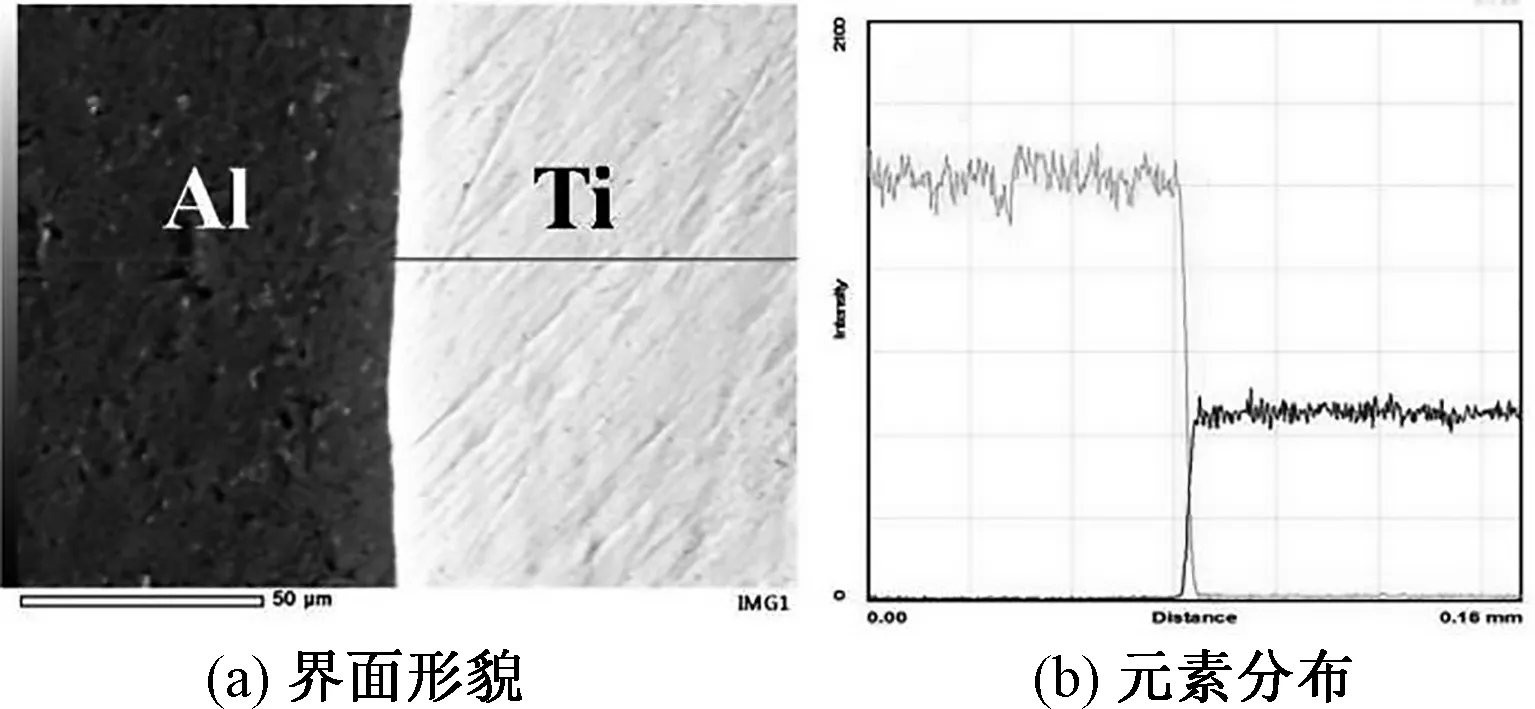

经过550 ℃,5 MPa真空热压3 h后,得到的Ti/Al层状复合材料界面微观形貌如图4(a),界面平直且均匀,没有任何夹杂及裂纹等缺陷.通过扫描电镜线扫描得到界面处的元素分布如图4(b),从Al基体一侧到Ti基体一侧,界面处Al元素含量骤减到0;从Ti基体到Al侧,界面处Ti元素含量骤减到0.相交处无任何平台,说明没有一定元素分配比例的化合物产生.但元素变化的相交处仍有约3 μm的宽度,扩散层非常薄,说明Ti元素和Al元素发生了互扩散,在界面处形成了一定的冶金结合.

图4 550℃下的Ti/Al复合层板界面Fig.4 Cross-section of the composites hotpressed at 550 ℃

2.2 Ti/Al层状复合材料拉伸变形过程研究

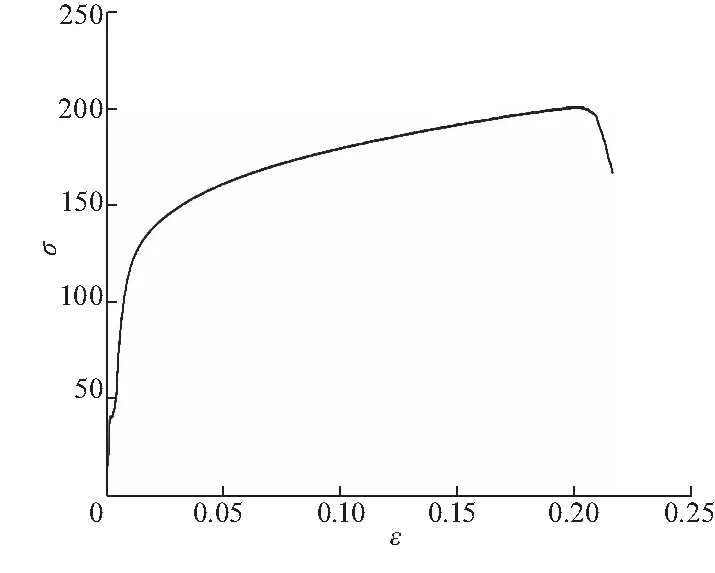

将Ti/Al层状复合材料进行室温拉伸试验,得到如图5的应力-应变曲线.Ti/Al层状复合材料的延伸率可以达到29.8%.随后对Ti/Al层状复合材料拉伸过程的进行不同拉伸量的变形(4%、8%、16%、20%、24%、26%).通过对不同拉伸变形量的Ti/Al层状复合材料界面进行扫描电镜观察,对比拉伸过程中界面的不同变化,从而得到Ti/Al层状复合材料拉伸过程的界面协同变形规律.

图5 Ti/Al层状复合材料应力-应变曲线Fig.5 Stress-strain curves of the Ti/Allaminated composites

拉伸变形量为0时的Ti/Al层状复合材料界面如图6(a),界面平直且无任何裂纹和分层,是本试验参数下得到的完好初始界面形貌.拉伸变形量为4%时的Ti/Al层状复合材料界面仍然保持完好,无任何裂纹和分层的出现,如图7(b).说明Ti/Al层状复合材料界面处Ti层和Al层之间达到了较好的冶金结合.

图6 无拉伸变形量的Ti/Al层状复合材料界面Fig.6 Morphology of the Ti-Al layers attensile elongation of 0

图7 4%拉伸变形量的Ti/Al层状复合材料界面Fig.7 Morphology of the Ti-Al layers attensile elongation of 4%

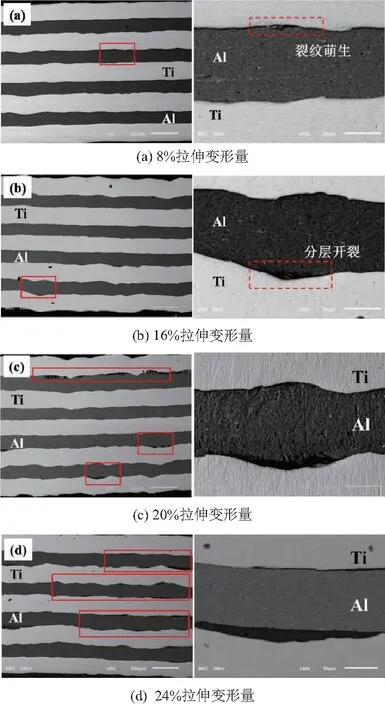

随着拉伸变形量的进一步增大,发现当变形量达到8%时,Ti层和Al层界面处出现了微小的分层裂纹,并且只有局部萌生这样的微观裂纹,大部分界面还仍然保持着较好的结合.说明,Ti层和Al层的变形开始出现不协调.当变形量达到16%时,不仅分层开裂变大了,而且出现了多处开裂位置.当拉伸变形量达到20%时此现象更加明显,并且局部开裂会横向扩展相接,连成较长的裂纹.而当拉伸变形量达到24%时,如图8(d),出现了多处连接在一起的分层裂纹.对局部进行放大发现,Ti层和Al层界面出现开口较大的裂纹其实质是Ti层发生了较大的塑性变形,甚至有向颈缩发展的趋势,因此此处应该是容易出现断裂的位置.这主要是因为Ti的塑性较Al的塑性稍差,因此塑性变形比Al更大,也说明此时Ti层和Al层的变形出现了极度的不协调,是断裂的前兆.

Ti/Al层状复合材料在拉伸过程中,随着拉伸变形量的增大,在界面处首先出现局部微观裂纹萌生,然后裂纹逐渐扩展并相互连接,最终形成界面的整体分层.由于Ti/Al层状复合材料是Ti层和Al层两种塑性差异较大的材料组成,因此在拉伸变形过程中两者的变形出现不协调的现象.这种不协调主要体现在界面处,因为界面是两种材料不协调变形的主要受力处,界面处承受切向和法向两个方向的力,一旦无法协调两种材料的变形,界面就会萌生裂纹.同时由上述的拉伸过程研究发现,当变形无法协调时,裂纹只在界面处萌生和横向扩展,并没有向Ti层或Al层萌生,说明Ti层和Al层具有良好的塑韧性,可以阻止裂纹的萌生.

图8 8%~24%拉伸变形量的Ti/Al层状复合材料Fig.8 Morphology of the Ti-Al layers attensile elongation of 8%~24%

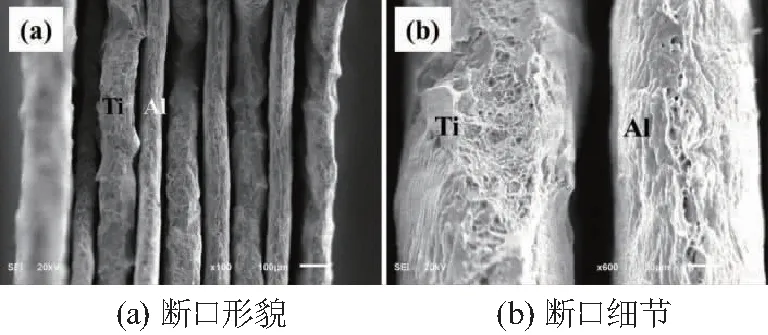

图9 拉伸断口形貌Fig.9 Fracture morphology of the Ti/Allaminated composite

如图9,对拉伸之后的断口进行扫描电镜观察发现,Ti层和Al层中间已经有缝隙,即从界面处看到的分层现象.而Ti和Al由于都有一定的塑韧性,因此断口仍然呈现的是韧性断裂,有大量韧窝存在.只是Ti和Al的韧性不同,韧窝的大小和分布也有所区别.Al的塑韧性较Ti的更好,因此韧窝也较大,较深,而Ti的韧窝较小,较浅.

2.3 Ti/Al层状复合材料弯曲变形过程研究

本试验还对Ti/Al层状复合材料弯曲变形过程进行了研究,选取了若干不同弯曲角度进行变形,并对弯曲部位截取进行金相处理再用扫描电镜进行观察.弯曲过程采用如图10的三点弯曲试验装置,根据GBT 232-2010进行弯曲试验过程,弯曲模头部弯曲半径为3 mm,弯曲试样尺寸为60 mm×30 mm,跨距为7.65 mm.将Ti/Al层状复合材料试样分别弯曲至30°、60°、90°、100°、120°、140°、160°、180°8个角度(图11).弯曲角度较大时,采用对两平行压板两端连续施加压力使材料弯曲变形到指定角度的方法,Ti/Al层状复合材料则置于两平行板之间.

图10 Ti/Al复合层板材料三点弯曲试验装置Fig.10 Apparatus for the three-point bending test

图11 不同弯曲角度试样宏观形貌Fig.11 Macro morphology of the Ti/Al laminatedcomposite after bending to different angles

当弯曲角度在30°~90°时,从宏观以及Ti/Al层状复合材料界面(图12)都没有看到微观裂纹的产生,说明在这个弯曲角度范围没有微观裂纹的萌生.可以在较小的角度范围内对Ti/Al层状复合材料界面进行弯曲塑性变形.

图12 弯曲角度30°~90°的Ti/Al层状复合材料界面Fig.12 Morphology of the Ti-Al layers atbending angles of 30°~90°

进一步增加弯曲角度,当达到100°~140°时(图13),宏观上无明显开裂现象,微观Ti/Al层状复合材料界面整体基本还保持良好的结合,只有局部有凸起现象,这些可能会成为裂纹萌生的位置,还需进一步增加变形角度进行研究.说明Ti/Al层状复合材料界面可能承受较大程度的弯曲变形,适合进行大弯曲变形量的塑性加工,为其加工复杂构件提供了可能.这应该和Al本身较好的塑韧性有关,在弯曲变形中减少了应力集中,不易形成微观裂纹萌生的核心.

图13 弯曲角度100°~140°的Ti/Al层状复合材料界面Fig.13 Morphology of the Ti-Al layers atbending angles of 100°~140°

如图14,当弯曲角度达到160°时,从Ti/Al层状复合材料的微观界面可以看出,虽然没有明显的分层现象,但是已经局部出现微小的裂纹,这是因为随着弯曲角度的增大,Ti层和Al层的变形逐渐无法达到一致,界面的结合力无法承受弯曲变形给界面带来的法向和切向力.

图14 弯曲角度160°的Ti/Al层状复合材料界面Fig.14 Morphology of the Ti-Al layers atbending angles of 160°

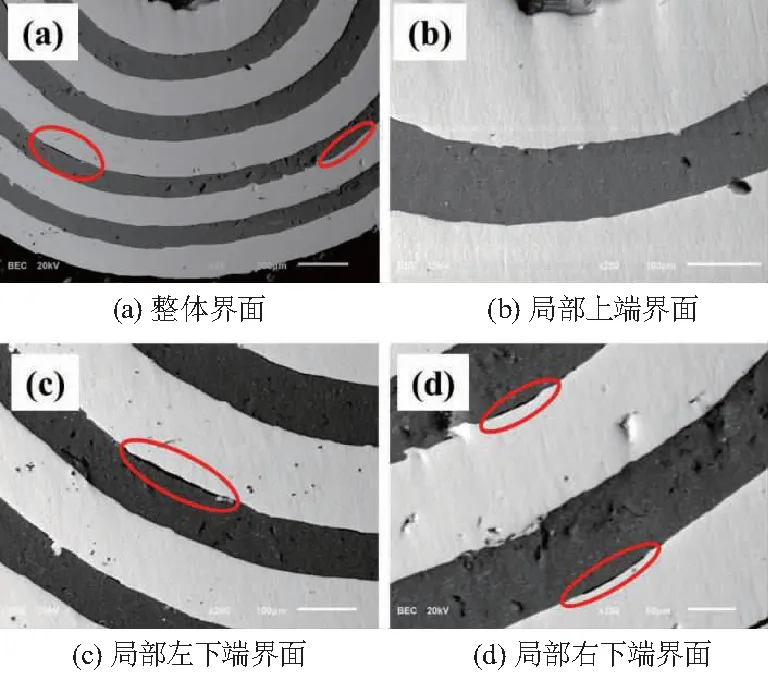

当弯曲角度再进一步加大达到180°时,此时已经是所能达到的最大弯曲变形量了.从Ti/Al层状复合材料的界面来看(图15),局部裂纹已经扩展连成较大的分层,但整体界面来看并没有形成大的开裂.在Ti/Al层状复合材料弯曲的最内侧,Ti层受到了挤压出现褶皱,但Ti和Al界面结合处并没有出现裂纹或者分层,说明Ti/Al层状复合材料整体的塑性变形能力很强,能承受很大的弯曲塑性变形.即使弯曲达到最大变形量,也不会导致材料的断裂失效.

图15 弯曲角度180°的Ti/Al层状复合材料界面Fig.15 Morphology of the Ti-Al layers atbending angles of 180°

从弯曲变形的过程可以看出,随着弯曲变形量的增加,主要是在界面萌生微观裂纹,而后裂纹沿界面扩展相连.直到最大的弯曲变形,复合材料也不会发生断裂,只有材料的褶皱和界面的分层出现.如果从塑性加工成形的角度来看,Ti/Al层状复合材料可以承受大角度的弯曲变形.

3 结论

(1) 通过550℃,5 MPa热压3 h成功制备了9层结构的Ti/Al层状复合材料,且界面均匀平直.

(2) 热压制备的Ti/Al层状复合材料拉伸延伸率可以达到29.8%,拉伸变形过程中裂纹首先萌生在Ti层和Al层的界面处,随着拉伸变形量的增加扩展延伸相连,最终界面处形成分层导致整体断裂.

(3) Ti/Al层状复合材料弯曲变形过程中裂纹首先萌生在界面处,但是直到弯曲变形达到140°时才开始有裂纹出现,达到最大弯曲角度180°时,也只有较少的界面分层,材料整体不会断裂.