压力容器定期检验中超声检测方法的组合应用

2020-11-17陈刘辉

陈刘辉

(福建省锅炉压力容器检验研究院三明分院,福建三明 365000)

1 压力容器定期检验

压力容器定期检验作为保障容器安全运行的关键措施,发挥了非常重要的作用。容器的定期检验中,容器本体的检验一般采用宏观检查、壁厚测量和表面缺陷检测的方法进行。但是对于盛装有毒、有害介质的容器,埋藏缺陷的检测和监控对于容器安全状况的评定必不可少。超声波检测作为一种高灵敏度、高效率的检测方法以及其不断发展成熟的新方法、新工艺,在容器的定期检验中得到了广泛应用。本文主要介绍压力容器定期检验中,脉冲反射式超声检测和衍射时差法超声检测的组合应用。

2 超声检测方法的介绍

超声检测方法分类方式有多种。按原理分类,可分为脉冲反射法、衍射时差法、穿透法和共振法;按显示方式分类,可分为A 型显示和超声成像显示(细分为B、C、D、S、P 型显示);按波形分类可分为横波法、纵波法、表面波法、爬波法和板波法等。每个具体的检测方法都是不同分类方式的组合,每种检测方法都有其优点和局限性,根据检测对象的特性选择不同的检测方法,或者利用两种以上方法的组合应用,来实现优势互补。

超声检测方法很多,应用比较多的有脉冲反射式超声波检测方法、衍射时差法超声检测、超声相控阵检测技术等。各种检测方法都有优缺点。脉冲反射式超声检测方法无法直观地显示缺陷的位置和记录缺陷,其检测结果受人为因素的影响较大,大多时候对缺陷的危害性判断需要非常丰富的检测经验。但是这种方法的检测效率很高,检测成本较低,检测盲区较小。衍射时差法超声检测技术的局限性在于检测面和底面存在较大的盲区,对横向缺陷的检测不可靠。这种不可靠的产生主要是由于横向条形缺陷或面状缺陷在衍射时差法超声检测非平行扫查图像中的显示很容易被误判为点状缺陷。当然衍射时差法超声检测有其独特的优越性,主要表现在检测结果可以形成图像记录并保存、检测灵敏度高、对缺陷高度和深度的测量精度高。

3 超声检测技术在容器定期检验中的应用现状

压力容器大都是将金属材料通过焊接的方法制成的,而焊接质量对容器的制造质量起到关键性作用,所以对焊缝的无损检测尤为重要。目前对埋藏缺陷检测用得较多的方法有射线检测、脉冲反射式超声检测、衍射时差法超声检测等。衍射时差法超声检测技术近年来在我国得到了迅速的发展,国家能源局于2010年8月27日发布了NB/T47013.10-2010《承压设备无损检测》第10部分:衍射时差法超声检测,该标准于 2010年12月15日实施。TSG 21-2016《固定式压力容器安全技术监察规程》中规定压力容器的对接接头应当采用射线检测或者超声检测,超声检测包括衍射时差法超声检测(TOFD)、可记录的脉冲反射法超声检测和不可记录的脉冲反射法超声检测;当采用不可记录的脉冲反射法超声检测时,应当采用射线检测或者衍射时差法超声检测作为附加局部检测。

4 容器定期检验中超声检测方法组合应用

盛装有毒、有害介质的压力容器,出于对成本和安全考虑以及一些生产中无法停机检验的容器,在定期检验中埋藏性缺陷的检测可以通过采用衍射时差法超声检测和脉冲反射式超声检测技术的组合应用来实现。

在对一台厚度为22mm 的150m3氮气储罐的检验中,由于生产需要,使用单位无法停机检验,查阅了生产资料后,发现制造时对焊缝进行了100%的射线检测,射线检测记录显示存在部分气孔和一处条形夹渣缺陷,夹渣的长度为5mm,缺陷的高度没有体现。针对这一结果,该设备的检验,除了常规的检验项目外,还应该关注制造时存在缺陷的部位,制造缺陷是否在运行过程中产生了扩展对评定该设备的安全状况十分重要。

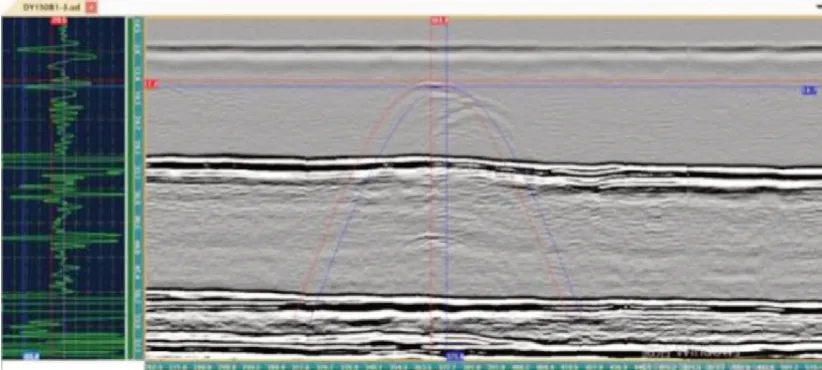

采用衍射时差法超声检测和脉冲反射法超声检测组合应用,对有缺陷部位和应力集中部位进行埋藏性缺陷的检测,衍射时差法超声检测布置如图1所示,检测图谱如图2所示。

图1 衍射时差法超声检测布置示意图

图2 缺陷图谱示意图

检测结果中点状显示数量略多于射线检测,条形缺陷深度为17.2mm,长度为5.9mm,高度为1.5mm。将衍射时差法超声检测结果与射线检测记录对比,检测结果基本吻合。但是由于衍射时差法是通过传播时间来判断缺陷的深度和高度的,经过衍射时差法超声检测发现的条形缺陷只能初步判定是射线底片上的条形夹渣,并不能完全确定,主要是因为以下2点。

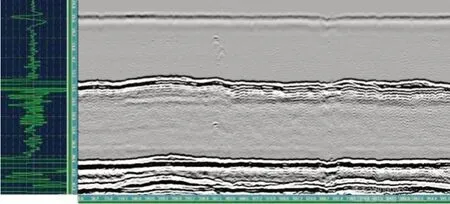

1)衍射时差法有两种扫查方式,即平行扫查和非平行扫查。由于平行扫查需要将焊缝磨平,本次检测采用非平行扫查方式,这种扫查方式一般是在对焊缝整体扫查时使用的,非平行扫查采用偏置和对中扫查,图2为对中扫查发现的缺陷图谱,图3为向上偏置扫查图谱,图4为向下偏置扫查图谱,虽然理论上可以通过偏置扫查来初步确定缺陷的横向位置,但是受到探头参数、偏置距离以及缺陷位置的影响,有些缺陷的具体位置难以确定,如图3和图4所示缺陷的位置基本没有变化,可以初步判断缺陷可能位于焊缝的中心附近,但是要确定缺陷的准确位置还需要通过缺陷的深度等信息来综合判断。如果采用脉冲反射式超声检测,可以很快确定该缺陷在焊缝上的横向位置和深度。

图3 向上偏置扫查图谱示意图

图4 向下偏置扫查图谱示意图

(2)由于衍射时差法存在一个等时椭圆线的关系(图5),如果缺陷在焊缝中心则测量的深度是比较准确的,但是如果缺陷不在焊缝中心,此时测量缺陷的深度就存在一定的偏差,这也增加了对缺陷定位的难度。

图5 衍射时差法存在一个等时椭圆线的关系示意图

衍射时差法超声检测技术的检测面和底面存在较大的盲区,本次检验所用参数试块上实测得到检测面盲区高度约为2mm,底面盲区高度理论计算值3.9mm,当然检测面盲区高度是在偏置扫查的情况下得到的,试块表面耦合情况较好,现场检测时检测面的耦合条件较差。加之其对横向缺陷显示的局限性,所以需要通过脉冲反射式超声检测方法来弥补这些局限性,从而提高检测结果的可靠性。本次脉冲反射式超声检测采用一次反射法和斜扫查2种扫查方法,探头型号:2.5P9×9K2,检测结果显示缺陷位于焊缝中心,且缺陷的深度与衍射时差法测量所得到的深度基本相同,最终确定了该缺陷与射线检测得到的缺陷是同一个。结合脉冲反射式超声检测法的应用,不仅减小了底面检测盲区,而且运用斜平行扫查进一步对焊缝的横向裂纹进行了检测,从而提高了检测可靠性。

容器定期检验中采用衍射时差法超声检测技术一个很重要的意义是对焊缝已经存在的内部缺陷进行检测,通过检测结果来判断缺陷的危害性,了解缺陷是否在运行过程中产生了扩展。当然缺陷的扩展必然是朝裂纹方向发展,所以了解裂纹的显示特征非常重要。裂纹是面积型缺陷,图像显示最明显的特征是有上下端点衍射信号且信号的相位相反,上端点信号相位与直通波相反,下端点信号相位与直通波相同。当然信号相位的观察是在信号波幅相差不大的情况下。制造时焊接产生的裂纹上下端点一般都不太规则,在深度平面上很少是一条直线,但也有一些焊接过程中产生的裂纹,上端点被后面的焊接所熔化,因此看上去上端点可能比较平直。对于脉冲反射式超声检测而言,定性是个难点,需要非常丰富的经验。一般情况下裂纹的波幅较高且波形不平滑有时成双波峰状,探头转动时波幅逐渐降低。超声检测对于焊接缺陷的定性较为复杂,需要结合焊接工艺、检测工艺、缺陷位置、图像或波形特征等各方面因素综合评定。

5 组合应用的优点和局限性

两种方法组合应用的优点如下。

(1)灵敏度高,提高了缺陷检出率。

(2)可以精确计算出缺陷的高度,为后期扩展的监测提供依据。

(3)检测结果可以直接生成图像,直观且可以永久保存。

(4)减小上下表面盲区。

(5)准确定位缺陷位置,为缺陷的定性提供参考。

当然两种方法的组合应用也存在局限性,主要表现在以下2点。

(1)对晶粒较粗和各向异性的材料检测难度大。

(2)对缺陷定性较困难,检测人员的技术水平要求较高。

6 结语

压力容器定期检验主要是在使用一定时间后对容器的安全状况进行检查,所以对制造时焊缝埋藏缺陷的高度进行监控就显得尤为重要。射线检测对缺陷高度的测量误差较大,影响因素较多。衍射时差法超声检测对缺陷高度的测量精度很高,而且可以实现检测结果的长期保存。所以衍射时差法超声检测技术对埋藏性缺陷的监控是有效的。通过与上次定期检验中缺陷高度的比较,可以判断缺陷的扩展及危害。这为容器的安全状况评定和监控使用情况提供了参考和依据。而脉冲反射式超声检测方法的补充,很大程度上减少了衍射时差法超声检测的盲区,确定了缺陷的位置,结合衍射时差法超声检测图谱为缺陷的定性提供了参考。衍射时差法超声检测和脉冲反射法超声检测的组合应用,为埋藏缺陷的检测提供了可靠的方法。