基于粒子群仿真优化的准时生产看板数量决策方法

2020-11-16唐苏州吕妍菲

唐苏州,程 娥,吕妍菲

(1.天津科技大学 经济与管理学院,天津 300222; 2.河北工业大学 机械工程学院,天津 300401; 3.中国汽车工业工程有限公司 工艺工程院,天津 300113)

0 引言

当前,外部需求变化与市场竞争的不断加剧,对企业内部生产管理与控制提出了更高的要求。传统以制造企业计划(Manufacture Resource Plan, MRP)为代表的推式生产方式,容易出现生产执行与计划不一致、生产加工准时性差的问题。准时化生产(Just in Time, JIT)作为一种典型的拉式生产方式,能够以需求拉动生产过程,只在必要时间生产必要数量的必要产品,实现精细化生产运作,因此越来越受到广泛的重视和应用[1-3]。

准时化生产主要采用看板控制的方法进行拉动式生产过程控制。Petri网、马尔科夫链与生产流程仿真是看板生产过程建模分析的常用方法。康杰等[4]利用Petri网理论,建立了一种看板控制过程的描述模型;肖燕等[5]建立了一种发动机看板生产的Petri网描述模型,并应用Witness软件对看板控制的效果进行仿真评价;周炳海等[6]利用马尔科夫链建立了一种生产状态描述模型,对看板数量变化对系统性能的影响进行了分析;侯世旺等[7]利用SimEvent软件建立了一种生产仿真模型,对看板数量调整的效果进行评价;Hao等[8]将离散事件仿真方法与Agent技术相结合,利用AnyLogic工具建立了仿真模型,对制造车间的物料运送处理过程进行控制;Al-Hawari等[9]利用Arena软件构建了生产仿真模型,对看板控制策略调整与看板数量调整的效果进行了对比分析;Xanthopoulos等[10]仅考虑加工时间而忽略搬运时间,建立了一种简化的仿真模型,对看板数量调整效果作出评价。在看板控制方式改进方面,庄存波等[11]和李章锦等[12]针对传统纸质看板的缺陷,设计研发了一种电子看板系统,以加强车间生产的可视化监控;王时龙等[13]将看板控制方法与“鼓—缓冲—绳”(Drum-Buffer-Rope,DBR)相结合,提出一种混合控制策略,提升了生产运行的平稳性。

看板数量决策主要分为局部调整和全局优化两类分析决策方法。上述生产仿真模型主要用于对局部环节(生产积压或延迟较为显著的个别工序或薄弱环节)的调整效果进行直观分析,对薄弱环节进行局部改进。利用局部调整法,难以找到全局最优的看板数量调整方案,改进效果较为有限。

全局优化调整方法主要包括经验分析法、回归模型决策法、优化模型法等方法。传统条件下主要采用经验分析法,考虑产品平均需求速率、各生产环节的加工效率来确定各环节的看板数量,设定的看板数量往往过高[14]。回归分析作为一种简化的近似处理方法,影响了模型分析精度与可靠性。采用优化方法进行看板数量决策,可借助优化算法的迭代寻优能力进行全局优化,但所依据的看板方案评价模型必须具有较高的准确性,否则不能对迭代过程进行正确引导,难以获得预期的全局优化效果。其中,Hou等[15]建立了一种看板数量与产出速率之间的近似回归模型,以提高产出速率同时不要形成过多在制品为目标,对看板数量优化方法进行了分析;Rabbani等[16]以物料储存成本、生产与运输成本最小为目标,根据产品年均需求量、年均产量等已知条件,结合Memetic算法构建了一种看板数量的优化决策模型,但未考虑生产随机性影响,不能针对随机需求环境面向生产过程作出准确评价,降低了模型的适用性;Al-Tahat等[17]根据产品需求速率、生产与存储费率等已知条件,给出了看板数量决策与成本评价的推导公式,建立了看板优化的动态规划模型,但该模型同样未考虑需求随机性的影响,不能反映生产环境的真实情况,看板优化决策的可靠性较低。

综上所述,虽然优化模型法是最有潜能实现看板数量全局最优化决策的方法,但目前采用优化算法进行分析时,为便于迭代处理,通常建立一种简化的看板调整效果评价模型,影响了优化分析的准确性。同时,当前研究并未实现面向看板生产过程的精细评价模型与优化算法的深入集成融合,使得看板系统难以取得理想的整体控制效果。为此,本文针对当前研究的缺陷,提出一种生产过程仿真与改进粒子群优化算法相结合的方法,对准时生产环境下看板控制系统的看板数量进行优化。首先,考虑需求随机性影响建立看板生产过程仿真模型,对每个看板数量调整方案的运行效果作出准确评价。然后,以看板运行成本与延期成本之和最小为目标,结合生产仿真评价与粒子群优化算法,建立优化问题求解模型。该方法将面向生产过程的精细仿真评价与全局寻优算法相融合,可提高看板数量优化的准确性和合理性,为JIT系统的看板数量决策提供支持。

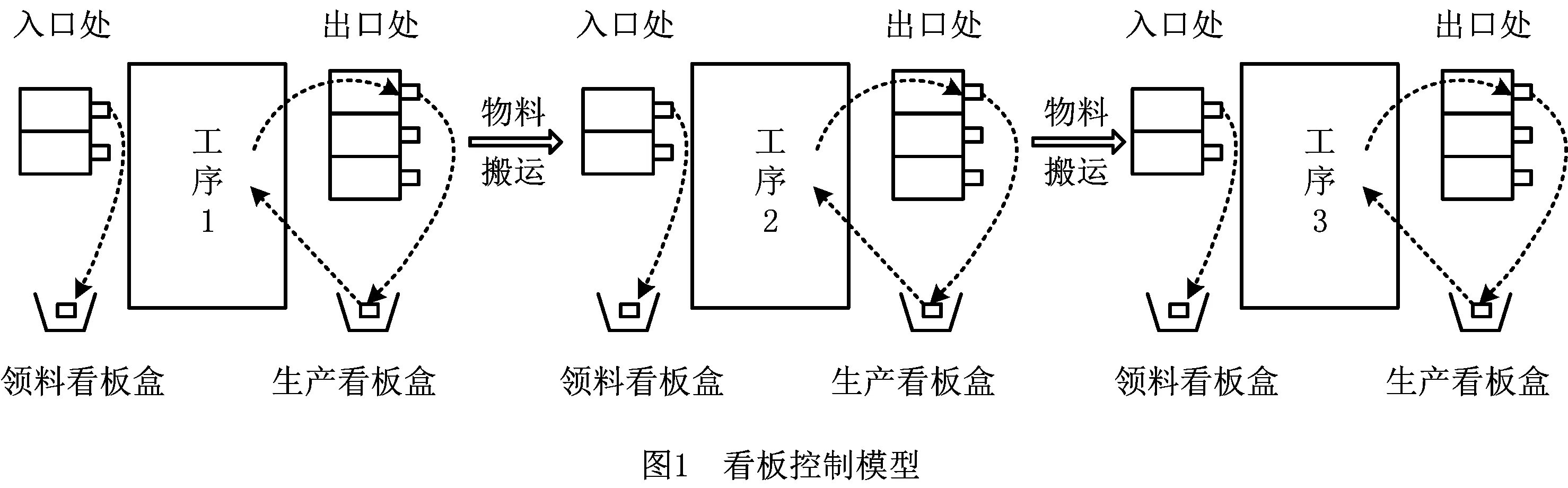

1 看板控制模型

看板控制主要采用生产看板和传送看板两类指示看板进行拉动式生产的具体控制与管理。所谓拉动式生产,本质是以后端需求拉动前端生产,实现按需生产。在该过程中,传送看板主要用于控制相邻工序之间的物料传递,而生产看板主要用于进行各工序内生产任务的下达。

看板控制模型如图1所示,对应控制要点如下:

(1)针对每个工序,在其入口处和出口处配置专用容器,分别用来存放工序原材料与工序产出物料。同时,设有传送看板盒和生产看板盒,当看板放在看板盒里,则代表下达了物料传送或生产任务。

(2)当工序工人发现生产看板盒里有看板,将拿起生产看板(代表接受该生产任务)进行加工生产,完成后将完工物料放到工序产出品容器里,同时将生产看板挂到该容器上。

(3)当搬运工人发现某工序的传送看板盒里有看板,将拿起传送看板(代表接受该领料搬运任务)到前序取料,找到前序出口处包含待取物料的容器,取下容器上挂置的生产看板,将其扔到生产看板盒中,即取料的同时为前序下发相同数量的补充生产任务。

(4)搬运工人将一容器物料从前序搬运推送到后序的入口处,同时将手中的传送看板挂置到该容器上。后序工人下次到工序入口处取用原材料生产时,会将原料容器上挂置的传送看板取下扔到传送看板盒里,即在取料使用的同时再次下达补充原材料的任务。

由此可见,两类看板除放置在看板盒中外,也可挂置在专用容器上。若生产看板挂置在工序出口处容器上,代表该容器装有已完工、状态完好的物料,可供后序取用。若传送看板挂置在工序入口处容器上,则代表该容器装有从前序搬运来的状态完好的原材料,可供本序生产时取用。

系统运行时,每当根据外部需求从末端工序取走一容器的产成品,将会从容器上取下一张生产看板放到生产看板盒里,即下达一次工序补充生产任务。当工人发现后,将拿起生产看板,到工序入口处取用原材料进行生产。在取用原材料时会将原材料容器上的传送看板取下,扔到工序传送看板盒里,下达搬运补充原材料的任务。搬用工人发现后,会到前序搬运物料,并为前序下达生产任务。这样,由后到前的拉动式生产过程得以有条不紊地执行。

2 看板数量优化决策模型

2.1 决策变量

JIT看板控制系统中,各工序生产看板和传送看板的数量是主要决策变量。设工序数目为m,任一工序k对应生产看板、传送看板的数量分别为nk、qk,则决策变量以矢量形式表达为:

n=(n1,n2,…,nk,…,nm),q=(q1,q2,…,qk,…,qm)。

2.2 优化问题模型

看板控制系统运作过程中,会产生一定的看板运行成本,包括看板指示牌、看板盒、物料容器等相关制作费用与损耗成本(隔一定时间磨损或损坏后需重新制作而产生的费用),及在制品维持管理费等运行维持费用。设置看板数量过多,容易导致运行成本过高;反之,则容易造成订单延期。看板控制的目标是使两者达到平衡,即使作业车间在一段期间内(如一年或半年内),按订单需求进行拉动生产时,将看板运行成本和延期成本之和降到最低,以获得最好的综合效益。本文假设看板运行成本与看板数量、系统运行时间成正比,将优化目标表示为

(1)

2.3 假设条件与约束条件

系统运行假设条件如下:

(1)各工序以容器为单位进行取料与补货加工(1张看板代表1容器物料)。

(2)按先到先处理(First Come First Service, FCFS)的规则进行产品订单任务处理,即优先对到达时间早的订单进行交付。

(3)订单驱动生产过程,具体为根据订单需求量,到末端工序进行取货,按已取空的容器数量进行补货加工。

(4)为保证系统初始运行的正常性,设每个工序至少应设置生产看板和传送看板各1张(同时每个工序入口处和出口处各至少存有1容器物料),否则将无法正常拉动相邻工序的生产,即应满足约束条件nk≥1,且qk≥1。

3 看板数量优化模型求解

3.1 面向随机需求的生产仿真评价模型

实际生产中,产品的订单到达间隔和每次的订购批量不是固定的,产品外部需求具有一定的随机不确定性。可采用特定的随机分布对需求变量的随机性进行描述。例如,订单到达间隔通常可用负指数分布(即单位时间内订单到达个数服从泊松分布)进行描述,订购批量则可用正态分布进行描述。其中,订单到达间隔t对应的负指数分布概率密度函数为:

(2)

生产仿真时,可根据需求变量的随机分布特征,生成一段时间内(如一年左右)的一系列订单数据,据此进行具体分析,而非基于固定需求进行分析,以体现需求随机不确定性的影响。

为提高仿真优化模型的可控性,本文不采用现成仿真软件进行生产仿真分析,而根据前述看板控制的基本方法与逻辑,自行编制车间看板生产仿真程序,对看板生产过程进行具体仿真(针对每个看板数量调整方案皆仿真车间生产运行一年)。该程序可嵌套在优化算法中,在迭代过程中直接调用,对每个看板数量调整方案的整体运行效果进行精细评价。

3.2 粒子群优化求解算法

粒子群优化(Particle Swarm Optimization, PSO)算法是受到鸟群捕食行为启发而提出的一种并行全局优化算法[18-19],该算法易于理解、便于实现,在生产决策领域得到越来越广泛的应用。

在D维解搜索空间中,N个粒子各按一定的速度飞行并移动位置,每个粒子可参考自身经验与群体经验,动态调整自己下一步的飞行。通过不断迭代,所有粒子将最终密集飞落在最优区域附近,从而找到最优目标值。粒子i的位置可表示为一个D维向量xi=(xi1,xi2,…,xiD),飞行速度可表示为vi=(vi1,vi2,…,viD)。在任意t+1时刻,粒子i第d维的速度、位置更新公式分别为

vid(t+1)=w(t)·vid(t)+c1(t)·r1d(t)·

(pid(t)-xid(t))+c2(t)·r2d(t)·

(pgd(t)-xid(t)),

(3)

xid(t+1)=xid(t)+vid(t+1)。

(4)

其中:pid和pgd分别为迭代过程中粒子i与整个群体的历史最优位置;w为惯性权重;c1与c2为加速因子;r1与r2为[0,1]之间均匀分布的随机数。

为获得较优的求解性能,需要考虑w、c1、c2这3个参数的互相配合,进行综合调整设置。应用中c1与c2通常取为定值,即c1=c2=2,但求解效果并不理想。

文献[20]通过大量对比分析发现,在迭代过程中将w设置为0.68,同时随迭代次数增加,令c1由2.5线性递减到0.5,c2则由0.5线性递增到2.5,算法具有较好的求解效果。在此基础上,为进一步避免求解过程陷入局部最优,本文引入随机调整策略,将固定参数w改为随机参数,式(3)中的w(t)可由下式计算得到:

(5)

(6)

同时,c1与c2的更新公式如下:

(7)

(8)

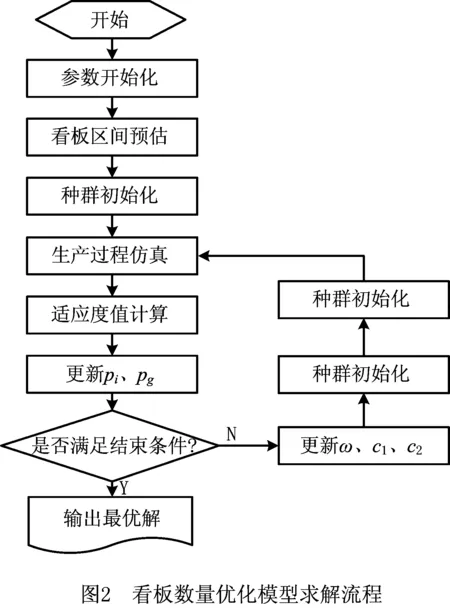

3.3 求解流程

基于粒子群优化算法的看板数量决策模型的求解流程如图2所示。

求解过程中,首先初始化w、c1、c2这3个参数,设定粒子群规模与最大迭代次数。然后随机初始化各个粒子位置,粒子位置变量的维数由决策变量数目确定(每个工序含2个决策变量,维数为工序数的2倍)。因为各工序看板数量最小为1,所以工序看板数量下限为1,而看板数量上限可据此确定:

(9)

式中:D为平均单位时间的订货需求(单位:件/h);T为单箱生产处理时间(根据含义分别代表单箱加工时间、单箱领料时间,单位:h/箱);b为容器容量或生产处理批量(单位:件/箱);a为安全系数。确定看板数量上限时,a可适当取大些(如取100%~150%),可在上下限数值之间生成一个随机数,作为粒子位置的初始值。

每个粒子位置代表一种看板数量配置方案,根据看板控制系统运行规则,对每个方案进行生产仿真。通过仿真生产过程,确定各种看板数量配置条件下的车间生产运行与订单完成情况。根据仿真结果与优化目标函数计算适应度值,以此对看板数量配置方案作出评价。

然后,通过粒子群优化迭代模型,不断更新每一粒子i与整个群体的历史最优位置pi、pg。每次迭代需按式(7)和式(8)对参数c1、c2进行更新,再带入式(3)和式(4)更新各粒子的运行速度与位置。根据更新后的各粒子位置信息进行生产仿真评价,逐步对看板数量配置方案进行优化。迭代结束后,最终的群体最优位置pg即为看板数量决策模型的优化求解结果。

值得说明的是,由于看板数量取值只能为整数,需要对优化迭代过程中的粒子位置进行离散化处理。本文采用四舍五入取整的方式[21]对式(3)和式(4)中的xid、pid和pgd进行离散处理,其他参数则不作特殊处理,与连续粒子群算法保持一致。

4 实例分析

4.1 问题描述

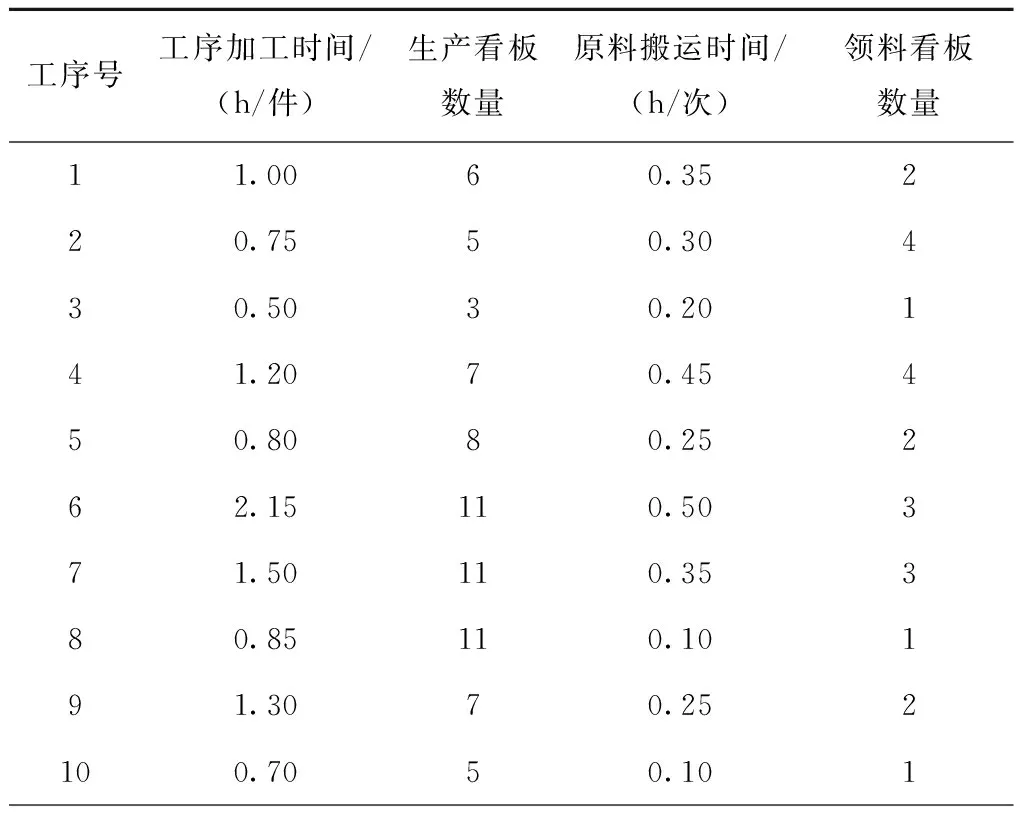

大连某机械加工企业有一条机体生产线,对外承接机体零件的订单加工任务。订货到达间隔服从负指数分布,平均间隔为1 h。订单批量服从正态分布N(u,σ2),其中u=5件,σ=1.3件。设各订单期望在4 h内交货,未按时交付将产生延期惩罚100元/件。同时,当增添看板数量,每年每张看板将产生相关看板运行成本50元。机体的各工序处理时间如表1所示。

表1 工序处理时间与看板数量

续表1

分别取前5道工序、前10道工序及全部15道工序,构建Problem(5)、Problem(10)、Problem(15)共3种不同规模的问题,然后对求解算法的表现进行具体测试分析。

4.2 求解过程分析

根据本文改进的粒子群优化求解算法,对看板数量优化问题进行求解。算法迭代过程中,需针对各种看板数量配置方案的调整,进行生产过程模拟,每个迭代调整方案皆仿真车间生产运行1年(即根据概率分布特征参数生成1年的随机订单,然后按前述看板控制规则进行仿真)。结合每次的仿真结果计算目标函数值,对迭代过程中各看板数量配置方案的调整效果作出评价。由于生产对象属于大型零件,可将看板直接挂置在物料上,即每件物料挂一张看板,看板处理批量b=1。

为便于直接对数据进行处理,生产仿真与优化求解程序采用SQL Server编制。设计SQL Server数据表,将已知条件信息存放在数据表中,然后利用SQL数据库语言编制分析程序,根据算法控制逻辑,提取已知数据进行迭代求解,产生的中间结果、最终结果数据都将存放在数据库中。初始设定50个粒子,最大迭代次数为100。以处理时间最长的工序为参照,根据式(9)取a=150%确定单个工序的看板数量上限,在最小看板数量1与看板数量上限之间产生随机数,进行粒子群初始化。在常规配置(2.4 G CPU、4 G内存)的个人计算机上运行求解,最终优化得到包含全部15道工序情形下的看板数量如表1所示。

各工序看板能够循环使用,自一件物料取走时所挂置的看板被摘下,并扔到看板盒里下达物料补充任务,到一件新的物料补充完成后再次挂上看板,构成该看板的一次循环。面对特定的订单需求与物料需求,处理时间短的工序,其看板通常具有较快的循环速度,因此所需看板数量相对偏少。由表1可知,由于各工序的领料搬运时间都明显小于工序加工时间,领料看板相对生产看板而言具有更快的循环速度,因此表1优化结果中,各工序所需领料看板数量皆小于该工序的生产看板数量。

另外,对于固定需求(与随机需求不同,需求参数为固定值:产品订单到达间隔为1 h,订购批量为5件,即需求D=5件/h),各工序看板数量可参照式(10)进行计算(其中T为各工序处理时间,a取0),15个工序总的看板数量计算公式为:

(10)

将表1各工序加工时间和搬运时间带入式(10),并向上取整,可计算得到固定需求条件下,所需总看板数量为116个。而随机需求环境下,将需要更多的工序物料与看板配置,以应对需求波动,否则将产生大量延迟。由表1优化结果可知,随机环境下需要165张看板才能满足需求,明显多于简单考虑固定需求的情形。

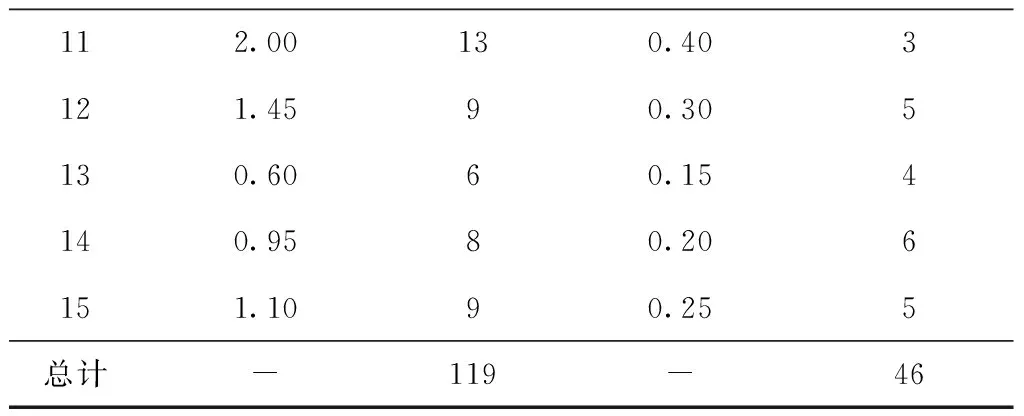

4.3 求解方法对比

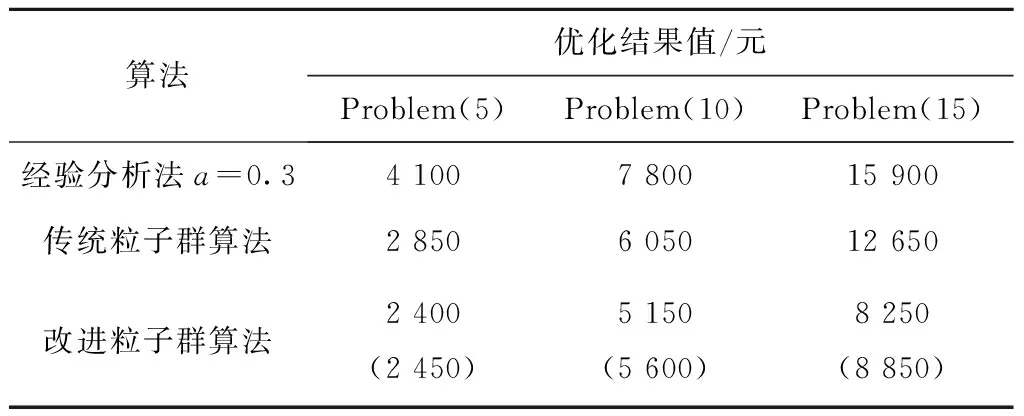

对应包含5道工序、10道工序、15道工序3种不同规模的问题,看板数量决策的经验分析法、传统粒子群算法、改进粒子群算法3种方法的运行效果对比数据如表2所示。为保持评价的一致性,直接将根据经验确定的看板设置数量,代入本文生产仿真模型得到经验分析法的具体评价值。传统粒子群算法取c1=c2=2,w在迭代过程中取值由0.9到0.4线性递减[22-23],其他参数设置皆与上述改进粒子群算法相同。结果发现,在3种不同规模情形下,本文改进算法皆显著优于看板经验分析法、传统粒子群算法。另外,将w设置为随机参数,相比将其设置为固定参数,优化效果也获得了明显提升(固定w参数下的优化结果在表2最后一行括号中表示)。

表2 分析求解方法对比

面对随机需求环境,在经验分析决策方式下主要采用式(9)对各工序看板数量进行计算,设置了安全系数a以反映随机需求的影响,但a取值只能凭经验随意决定,系统运行效果很难保证。本文方法以整体运行效果最优为目标进行建模分析求解,结合生产仿真对随机需求环境下看板数量调整的具体效果作出精细评价,能够为看板数量决策提供更为准确合理的支持。

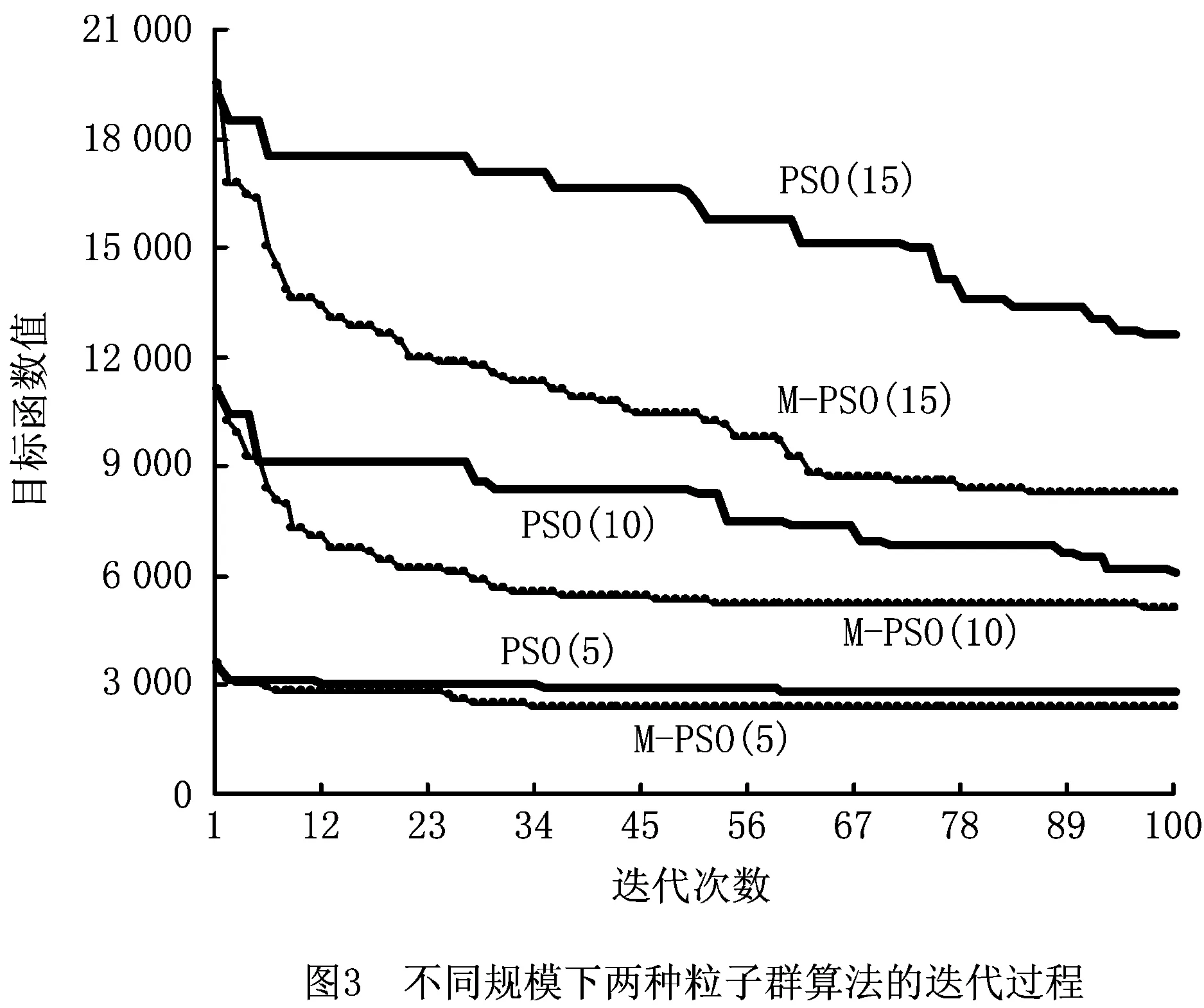

对于包含5道工序、10道工序、15道工序这3种不同规模的看板数量优化问题,传统粒子群算法(PSO方法)、改进粒子群算法(M-PSO方法)的迭代曲线如图3所示,问题规模即工序个数在括号中表示。对比可见,改进粒子群算法的寻优能力更强,求解的最终目标函数值更小。随着问题规模的增大,效果更为显著。

从优化方法的内在含义上可以认为:本文提出的改进粒子群算法,将w设置为随机参数,提高了粒子跳出局部最优解的能力。同时,改进粒子群算法在迭代初始阶段,保持c1较大权重、c2较小权重,能够保持每个粒子较高的独立性,使随机生成的粒子在各自位置附近自主寻找局部最优值,充分发挥了每个粒子的个体潜能;迭代后期则逐步加大c2权重、减小c1权重,可将粒子集中引向全局最优区域附近,进行全面细致搜索。相反,传统粒子群算法赋予c1、c2相同权重,迭代初期过于重视初始优胜者经验,每个粒子缺乏个体独立性,容易将粒子引向单个局部最优解区域,从而陷入局部最优。因此,本文采用的改进粒子群算法具有较强的全局搜索能力与全局最优区域附近的局部搜索能力,相比传统粒子群算法可获得更好的优化求解效果。

5 结束语

本文以看板运行成本与延期成本之和最小为目标,建立了看板数量优化问题模型,并结合生产仿真模型与粒子群优化算法,构建了问题求解模型。生产仿真模型考虑了生产需求环境的随机性特征,能够面向生产过程对工序看板数量调整的效果做出较为准确的评价。同时,引入随机调整策略,将确定型参数w改为随机参数,提出一种改进的粒子群求解算法,然后将生产仿真程序嵌入改进粒子群算法求解流程,能够获得较强的全局搜索能力与全局最优区域附近的局部搜索能力,从而取得较为理想的求解结果。本文看板数量优化决策方法克服了传统经验分析法随意性强、决策后系统运行效果难以保证的缺陷,显著提高了看板数量决策的准确性和合理性。

在后续研究中,除考虑需求随机性影响外,可同时考虑加工工时波动、设备故障等生产不确定性影响,以更好地反映生产环境的实际情况。另外,进一步改进当前求解流程,并寻求更加高效的启发式优化方法,以获得更好的分析效果。