一种智能长寿真空断路器在电弧炉供电系统的应用

2020-11-16周建平

周建平,刘 珧

(宝山钢铁股份有限公司,上海 201900)

电弧炉炼钢采用电弧的弧光熔化和冶炼金属,迄今已有100多年的历史[1]1。20世纪70年代超高功率电弧炉炼钢技术开始形成,并于90年代在世界范围内掀起了一波超高功率电弧炉建设高潮,炉容量主要在80~150 t之间,变压器容量为80~140 MVA,冶炼周期一般控制在60 min以内。考虑到负荷容量,电弧炉变压器及开关的电压等级一般选用33~35 kV。

冶炼供电系统设备为电弧炉的核心设备,主要包括串联电抗器、炉用多频操作开关(包括隔离、接地开关与断路器)、变压器、整流器(直流电弧炉配置)、二次短网设备等。其中断路器用以切断变压器的空载电流、工作电流和电弧炉冶炼过程中发生短路时的工作短路电流(偶尔出现的事故短路电流设计由上一级的断路器来切断)。历史上电弧炉使用的断路器有油开关、空气断路器和真空断路器,目前超高功率电弧炉基本使用适宜频繁操作的真空断路器[1]68-69。

出于设备及人员安全考虑,电弧炉除设备检修外,在每炉钢的主原料(废钢、铁水)入炉及测温取样作业时,也必须分断高压断路器,故断路器操作极其频繁(通常每年能达到20 000~30 000次)。因而,研发及应用高可靠性、长寿命真空断路器始终成为设备制造厂商及电弧炉钢厂共同的重要课题。

1 传统真空断路器的局限

目前,世界范围内超高功率电弧炉用多频操作开关所使用的33~35 kV等级真空断路器主要有两种形式,即采用弹簧操作机构及永磁操作机构的真空断路器。

采用弹簧操作机构的真空断路器需要先利用电动机对弹簧存储合、分闸操作所需的能量,操作过程中合、分闸控制机构只提供触发合、分闸储能弹簧变位的能量,触发机构释放已储能的弹簧能量,驱动断路器完成合、分闸操作。弹簧操作机构在合、分闸操作过程中,弹簧储存的能量为一次性释放,无法控制能量输出过程。合闸或分闸操作到位后,由真空灭弧室及机构的缓冲装置来制动、吸收冲击能量。

采用永磁操作机构的真空断路器又可分为单稳态永磁机构和双稳态永磁机构,机构内配置永磁体元件,通过控制合闸励磁线圈提供磁场能量,产生较大的操作功驱动动铁芯运动到合闸位置,并使之保持。单稳态永磁机构为弹簧分闸,分闸状态由弹簧保持;双稳态永磁机构的分闸与合闸类似,为分闸励磁线圈提供磁场能量,驱动动铁芯运动到分闸位置,并使之保持。与弹簧操作机构相同,为确保断路器可靠实现合、分闸操作,永磁操作机构合、分闸操作过程中,励磁线圈产生的磁场能量不受控制,合闸或分闸操作到位后,同样由真空灭弧室及机构的缓冲装置来制动,吸收冲击能量。

综上所述,现有断路器为了满足关合、开断额定短路电流的需求,需确保真空灭弧室动触头达到一定的合、分闸速度,就要求操作机构输出较大的操作功并在整个操作过程中基本保持恒定,这就导致了在动触头到位的瞬间仍具有较大的合、分闸速度和冲量,从而造成合闸过程中的合闸弹跳及分闸过程中的分闸过冲,对断路器产生两方面不利影响:一是断路器的短路电流关合和开断能力,二是机械结构的可靠性及寿命。

常规的解决方案是在机构到位时进行快速制动,如通过缓冲器吸能,或由特殊结构吸收机构的冲击,但无法完全解决操作过程中存在的较大机械冲击和振动。图1和图2为典型断路器合、分闸行程曲线,可以明显看出在合、分闸到位后,动触头行程有明显振荡变化。

这种操作特性决定了开关操作机构的寿命受限并需要精心的周期维护。

通常弹簧操作机构的机械寿命在10 000~30 000次,一些特殊型号经过精心维护及更换主要零部件,可能达50 000~120 000次,维护保养周期/大修周期间隔仅为3 000~5 000次;永磁操作机构的机械寿命可达10000~50000次,特殊型号经维护、检修及更换主要零部件后可能达到100 000次,维护保养周期/大修周期间隔为10 000次。

这种操作特性更极大地限制了真空灭弧室机械寿命,因为真空灭弧室的机械寿命主要取决于波纹管的机械寿命。波纹管是一种起密闭作用的弹性元件,由非导磁不锈钢制造,具有不易氧化和耐腐蚀性强、弹性好等优点。波纹管在其允许的弹性变形范围内伸缩时有足够的机械寿命,一般可达100 000次以上。但在实际应用过程中,由于配合弹簧储能机构或永磁操作机构时,受断路器分闸过冲、反弹及合闸弹跳导致的机械应力影响,实际可耐受的合、分闸次数大大减少,一般仅达10 000~30 000次。故标称机械寿命操作30 000次的弹簧操作机构或永磁操作机构断路器,每操作30 000次后就必须更换真空灭弧室。

2 创新型真空断路器

某公司于2018年发布了采用伺服电动机驱动操作机构的VD4-AF型真空断路器。断路器操作机构由伺服电动机及数字控制系统组成,机构为分相控制,各相的高精度伺服电动机与真空灭弧室绝缘拉杆连接。通过数字控制系统,伺服电动机可按照设定的理想机械特性平滑曲线,精确控制断路器真空灭弧室动触头合、分闸运动过程中的能量输出,并在合闸或分闸操作到位后由伺服电动机来完成制动,而不是由真空灭弧室来制动、吸收冲击能量。

由于驱动操作机构的伺服电动机的使用寿命主要取决于其轴承,而一线品牌的伺服电动机在额定工况下轴承寿命可达20 000 h以上,转换为断路器机构的操作次数,可远超过百万次,故伺服电动机机构用于真空断路器,具有极高的机械寿命,机械操作次数可轻松达到150 000次以上,且其间无需大修,维护保养周期间隔可达到50 000次。

同时,由于合、分闸到位后的断路器动触头机械冲击主要由伺服电动机来吸收,无过冲及显著的振荡过程,断路器真空室波纹管的寿命上限得以大幅度提高,可达到150 000次。

图3和图4为伺服电动机机构断路器合、分闸行程曲线,在合、分闸到位后,动触头行程保持平滑,无过冲及明显振荡现象。

3 炉用操作开关的智能化实现

传统电弧炉操作开关除具备必要的连锁控制功能外,缺乏对设备运行状态及裂化趋势的有效监控手段。虽然某些弹簧操作机构及永磁操作机构也设计有机械特性监测功能,但还只能监测到机构,无法实现对真空灭弧室动触头的运动轨迹监测,更缺乏对机构部分运动零部件磨损等的趋势分析,设备可靠性保证只能依赖对断路器进行精心的周期维护保养作业,甚至周期更换主要零部件。尽管如此,在断路器操作寿命的后期,设备的故障概率仍会明显升高,不利于设备安全、可靠运行。

新型伺服电动机操作机构为高度智能化机构,所配备ACU自动控制单元分三相控制器,每相均配备双CPU,对三相伺服电动机并进而对合、分闸过程中各相动触头实现速度、位置和力矩的全过程精确闭环控制,避免了常规断路器的抖动波形,从而延长断路器的整体使用寿命,也使得三相不同期性维持在很低的值。同时,ACU还具有储能工况监测、电池管理系统、回路监测等状态监测及诊断功能,针对任何异常都可及时报警并采取措施。

此外,开关智能监控系统设计还在断路器真空泡上直接封装有温度监测模块,采用感应CT自取电方式供电,采用Zigbee无线传输技术将检测信号传输至MDC4 智能监控单元。同时,在进、出线电缆仓配置有弧光检测元件,进、出线避雷器配置有动作检测元件及计数器。

所配置的MDC4作为人机交互界面,可进一步通过MyRemoteCare 网关设备(简称Gateway)连接到 ABB AbilityTM 系统,获得对设备健康状态的诊断、评估和针对性的设备维护建议。而Gateway作为一个“互联网+”设备还提供了一系列通信接口,有LTE接口、Wifi接口、Zigbee接口、Ethernet接口以及RS465接口,供用户进行针对性的设备保护与诊断功能开发。

4 应用案例

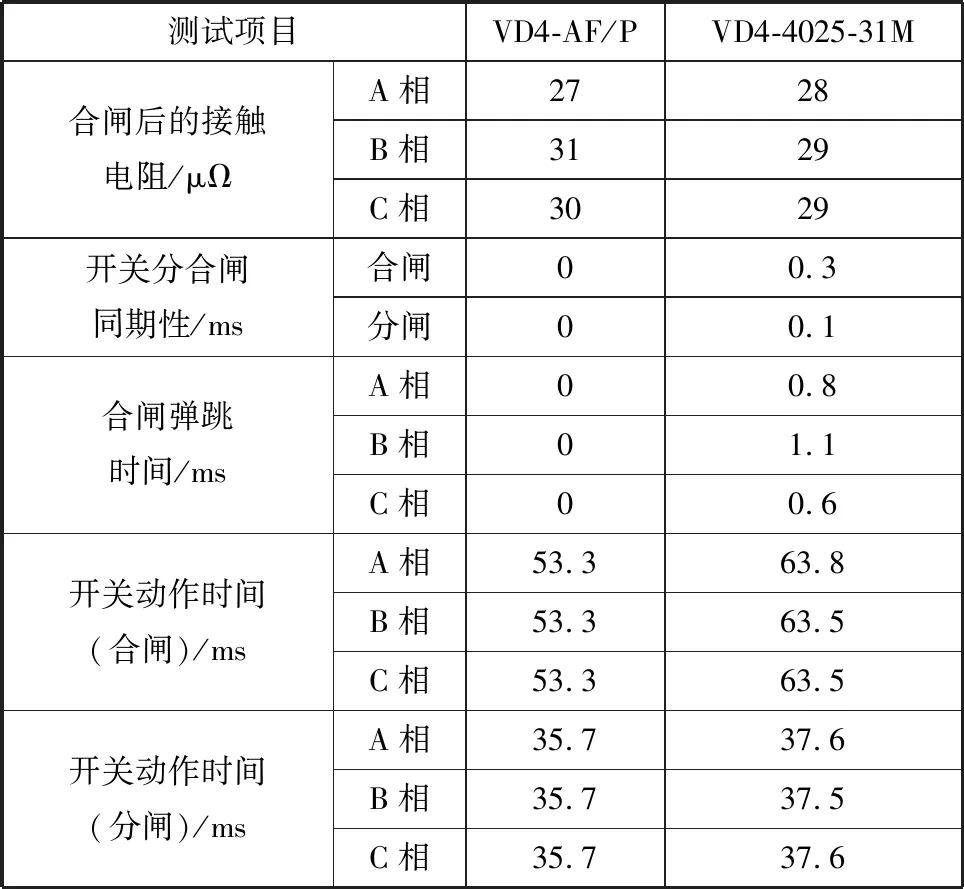

宝钢股份电炉厂150 t超高功率直流电弧炉与两座150 t LF炉用操作开关采用弹簧操作机构真空断路器,150 t超高功率交流电弧炉炉用操作开关采用永磁操作机构断路器,在严格按厂家要求进行周期维护的情况下,平均每年仍总共会发生2~4次操作机构故障,更严重的是近年来平均每年发生1次断路器真空室未达到设计使用寿命即出现真空泄漏的事故,对设备及人员构成重大安全隐患,因而于2019年11月年修中对直流电弧炉炉用操作开关进行了整体改造。其中断路器采用新型VD4-AF断路器作为常用断路器,并配置1台常规的VD4断路器作为事故应急备件,表1为部分交接试验对比数据,可以看出新型VD4-AF断路器在合闸弹跳与三相同期性指标上有突破性提高。图5为新型VD4-AF断路器分、合闸行程现场实测曲线,实际分、合闸操作过程中的机械冲击声也显著降低了。

表1 新型VD4-AF与其常规VD4断路器 部分交接试验结果对比Table 1 Comparison of hand over test results of new VD4-AF to normal VD4 VCB

同时,真空泡温度等状态监测信号通过RS465转Profibus-DP送电炉PLC实现对开关整体运行状态的在线监控。

截至2020年6月,该开关已实际操作超过10 000次,设备运行稳定,所测量的分合闸特性曲线与图5的一致。

5 结束语

采用伺服电动机操作机构断路器,可按照设定理想的机械特性平滑曲线精确控制断路器真空灭弧室动触头合、分闸运动,极大地降低了机械冲击力,实现150 000次的安全操作寿命,且在使用寿命期内无需大修,维护保养间隔操作次数多、工作量小,从设备全寿命使用周期分析,总体设备投资及维护费用应该较原设备有所下降。

同时,完备的控制与检测功能,也大大提升了开关的智能化水平,进一步保障了系统运行的可靠性,因而在需要频繁可靠操作的电弧炉供电系统中具有很好的推广价值。

未来,该技术如能配合进线电压波形检测,理论上可实现三相的分相投切控制,则将在解决变压器励磁涌流问题方面具有很好的应用前景。