棉纱与再生丝麻纤维纱交织物的性能研究

2020-11-15孙宏马靖

孙宏 马靖

(常州纺织服装职业技术学院,江苏常州,213164)

随着耕地的减少和石油资源的日益枯竭,天然纤维和合成纤维的产量受到越来越多的限制。寻求开发新的纺织纤维材料成为众多研究者关注的问题。再生丝麻纤维是将蚕丝蛋白、麻纤维素与粘胶通过交联、共混、纺前注射等技术形成的一种新型纤维,其不仅具有蚕丝的光泽和手感,还具有麻类纤维的一些力学性能特点,可用于开发高附加值的新产品。目前,国内关于再生丝麻纤维的研究较少。本文通过测试分析几种织物的撕破强力、透气性、抗皱性、抗起毛起球性等,研究棉纱与再生丝麻纤维纱交织物的性能。

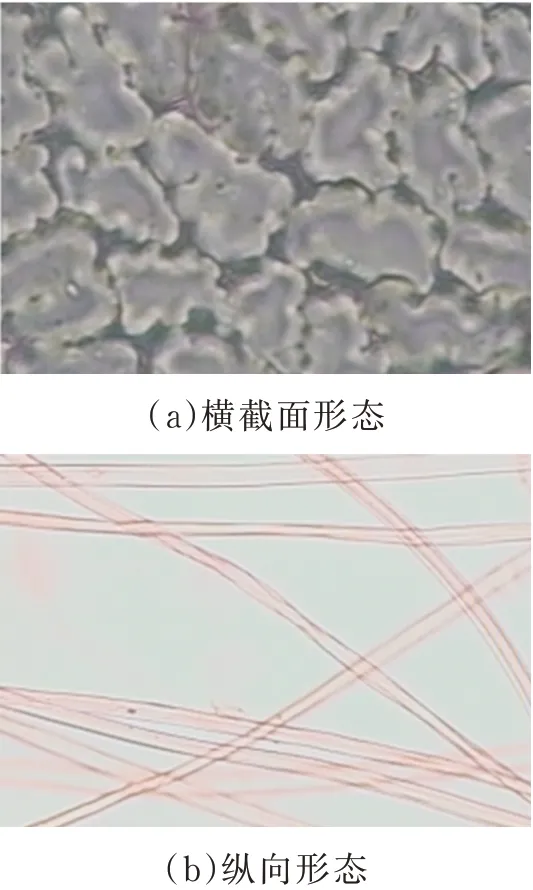

1 再生丝麻纤维的形态结构

再生丝麻纤维实现了蚕丝和麻纤维两种成分特点在粘胶上的共同体现,纤维的外层均匀分布有通过交联结合的蚕丝蛋白,纤维内层是麻纤维素与粘胶形成的共混体[1]。显微镜下再生丝麻纤维的形态结构如图1所示。由图1(a)可见,纤维横截面为不规则的锯齿形,与粘胶纤维横截面相似。图1(b)是纤维的纵向形态,其综合了蚕丝与麻纤维的特征:平直光滑与横节、竖纹交替出现;这两种形态特征表明再生丝麻纤维集蚕丝蛋白纤维、麻纤维和粘胶纤维优点于一身,具有吸湿、散热、透气、保健、强力较好等特点。

图1再生丝麻纤维的形态结构

2 试样制作

2.1 试样用纱线

再生丝麻纤维纱具有凉爽透气、舒适柔软、光泽明亮等优良特性,适于服装产品[2-3]。我们从织物舒适性、生产可织造性和成本角度出发,开发了C 14.6 tex纱与再生丝麻纤维15.2 tex纱(以下简称RSH纱)交织物。同时,采用再生蚕丝蛋白16.7 tex长丝纱(以下简称RS纱)、粘胶14.6 tex纱(以下简称粘胶纱)、亚麻/棉55/45 14.6 tex混纺纱(以下简称亚麻棉混纺纱)作纬纱,分别开发了织物进行对比分析。

各种纱的基本性能指标见表1。从表1可以看出,在纱线线密度较为接近的情况下,RSH纱的断裂强力高于其他纱,断裂强力最低的是RS纱;粘胶纱的断裂伸长率最高,RSH纱的相对较低。亚麻棉混纺纱捻度最高,RS纱无捻。

表1各种纱的基本性能指标

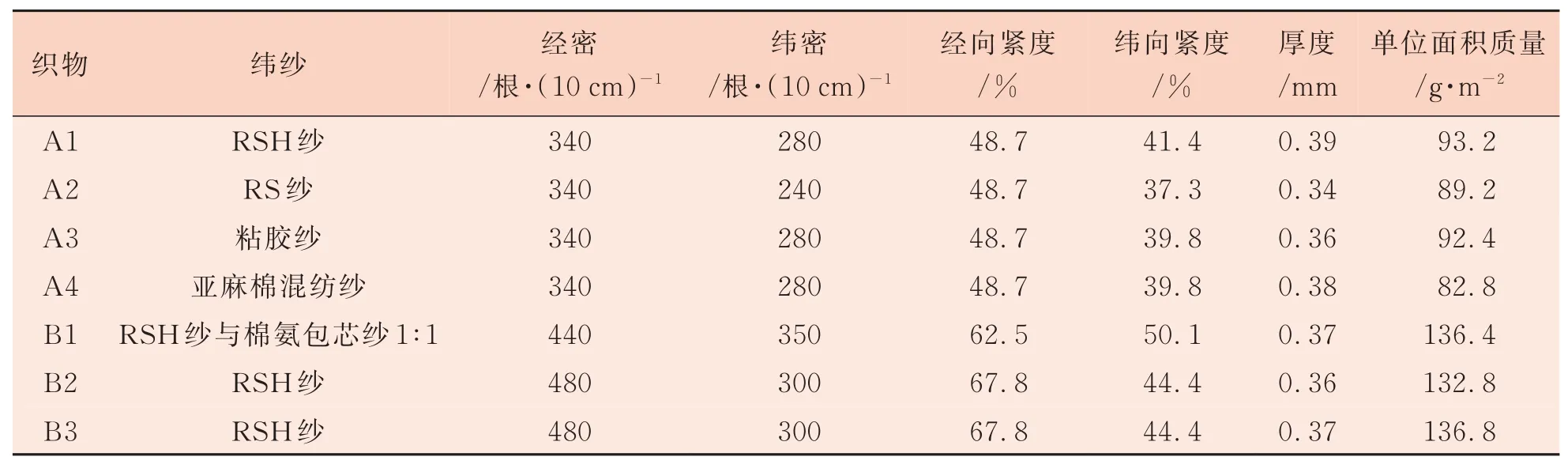

2.2 试样规格

试样分两组,第一组为A1、A2、A3、A4。第二组B1、B2、B3。7种试样经纱均为C 14.6 tex纱;A1至A4、B1均为平纹组织,B2为二上二下左斜纹组织,B3为夹花斜纹组织;B1纬纱为RSH纱与棉氨纶包芯纱(C 14.6 tex纱包44.4 dtex氨纶长丝)1∶1间隔排列。7种试样规格见表2。

表2试样规格

3 测试方法

采用YG033A型落锤式织物撕裂仪测试织物撕破强力,试样尺寸100 mm×75 mm,每个试样经、纬向各测3块,取平均值。

采用YGB461D型数字式织物透气量仪测试织物透气率;喷嘴3号,试样压差100 Pa。

采用LLY-01型电子硬挺度测试仪测试试样伸出长度,计算抗弯长度、抗弯总长度、抗弯刚度。试样尺寸250 mm×25 mm,经、纬向各测3块。其中,抗弯长度≈试样伸出长度/2,总平均抗弯长度=织物抗弯刚度=0.1×织物单位面积质量×抗弯长度3。

采用YG541L型数字织物折皱弹性仪测试织物急、缓弹性回复角。试样为40 mm×15 mm凸形样,经、纬向各测5块。

采用YG501型织物起球仪,织物裁剪成直径11 cm的圆,采用视觉评级描述法评定起毛起球等级。

4 测试结果与分析

4.1 撕破强力

撕破强力是织物十分重要的力学性能指标,衡 量 织 物 坚 牢 度。A1至A4、B1至B3的经向撕破强力测试结果依次为12.43 N、11.73 N、11.03 N、10.45 N、19.9 N、12.54 N、14.06 N;A1至A4、B1至B3的纬向撕破强力测试结果依次为9.58 N、6.30 N、8.46 N、9.14 N、17.50 N、11.54 N、14.01 N。

可以看出:A组和B组织物的经向撕破强力均大于各自的纬向撕破强力,这是因为织物的经密均大于织物纬密,使经向抵抗损坏的能力比纬向强。在织物密度、织物组织相同的情况下,A组织物中A1的撕破强力值稍高于其他样品,这使A1试样在总紧度、单位面积质量、纬纱线密度上较其他产品稍高。

B组试样的撕破强力大于A组,且B1的撕破强力最高。这主要是因为B1中引入了氨纶丝,其具有较高的断裂伸长率、低模量和高弹性回复率。对于纱线线密度、织物密度、织物紧度相同的B2和B3来说,其撕破强力主要受织物组织的影响。一般情况下,当织物的浮长线较长,经纬纱交织次数较少,纱线间的摩擦阻力也就相对比较小[4];在撕裂过程中纱线的滑移就变得相对容易,受力三角形也相对较大,受力三角形中的纱线根数也就较多,所以撕裂就比较困难,即撕破强力较大。B3的浮长线大于B2,因此B3的撕破强力高于B2。

4.2 透气性

A1至A4、B1至B3的透 气 率 测 试 结 果 依次为1 144.23 mm/s、1 122.67 mm/s、1 035.81 mm/s、1 162.25 mm/s、155.69 mm/s、286.6 mm/s、316.53 mm/s。

可以看出:A组试样的透气率数值明显高于B组,这主要是因为B组织物密度高于A组;当织物的经纬纱线密度不变或接近时,经密或纬密增加,对气流形成的阻挡和通道变化增多,导致织物透气率下降[5]。A1试样的透气率略低于A4,主要是因为A4采用的亚麻棉混纺纱捻度高于A1的RSH纱。当纱线的捻度增加,纱线单位体积质量增加,纱线直径和织物紧度降低,织物的透气性提高。另外,亚麻纤维的吸湿、放湿速率较快,因此透气率会更好。

B组样品中B1的透气率最小,首先是因为夹花斜纹组织织物透气率大于二上二下斜纹组织织物透气率大于平纹组织织物透气率;平纹织物经纬纱交织次数最多,纱线间孔隙较小,透气率低。其次是纬向引入棉氨纶包芯纱,经织造和后处理后,内应力得到松弛,纤维、纱线的缓弹性变形回复,使织物的尺寸、织物密度和紧度发生变化,从而使织物透气率降低。同时也表明再生丝麻纤维的吸湿、放湿速率接近亚麻纤维。

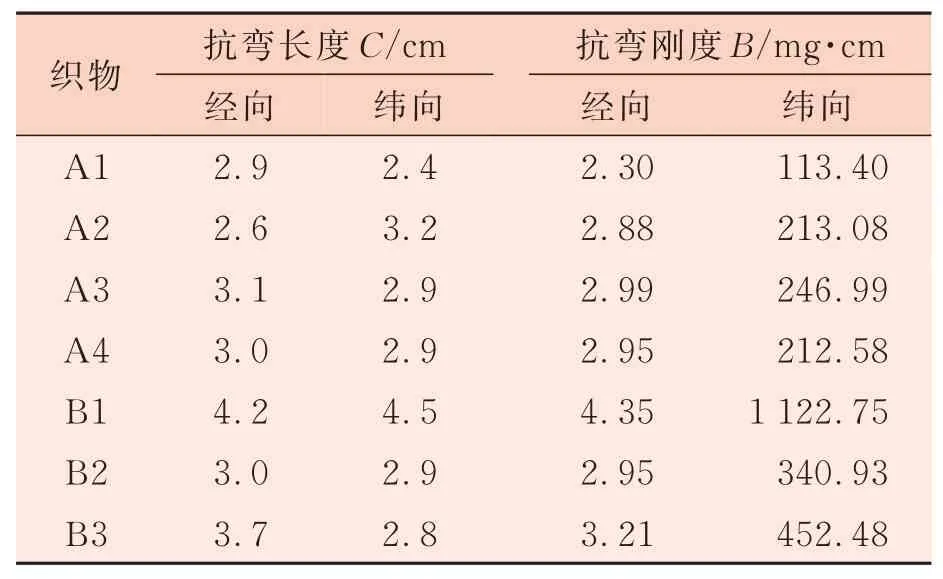

4.3 柔软性

织物柔软性主要通过抗弯刚度指标表征,结果见表3。抗弯刚度越大,表示织物抗弯曲变形能力越好,织物越硬挺,而柔软度越低。

表3织物抗弯刚度数据

从表3可以看出,A组织物中A1的抗弯刚度数值最小,织物柔软度好于其他产品;这主要由RSH纱独有特性决定。B组样品的抗弯刚度大于A组,且B1样品的纬向抗弯刚度是A1样品的十几倍。主要原因在于B1中加入了氨纶,使产品具有非常好的弹性回复能力,而且B1产品的紧度值也比A1高。因此,在提高产品弹性舒适、撕破强力时,可以考虑加入弹性纤维以及选择合适的织物紧度。

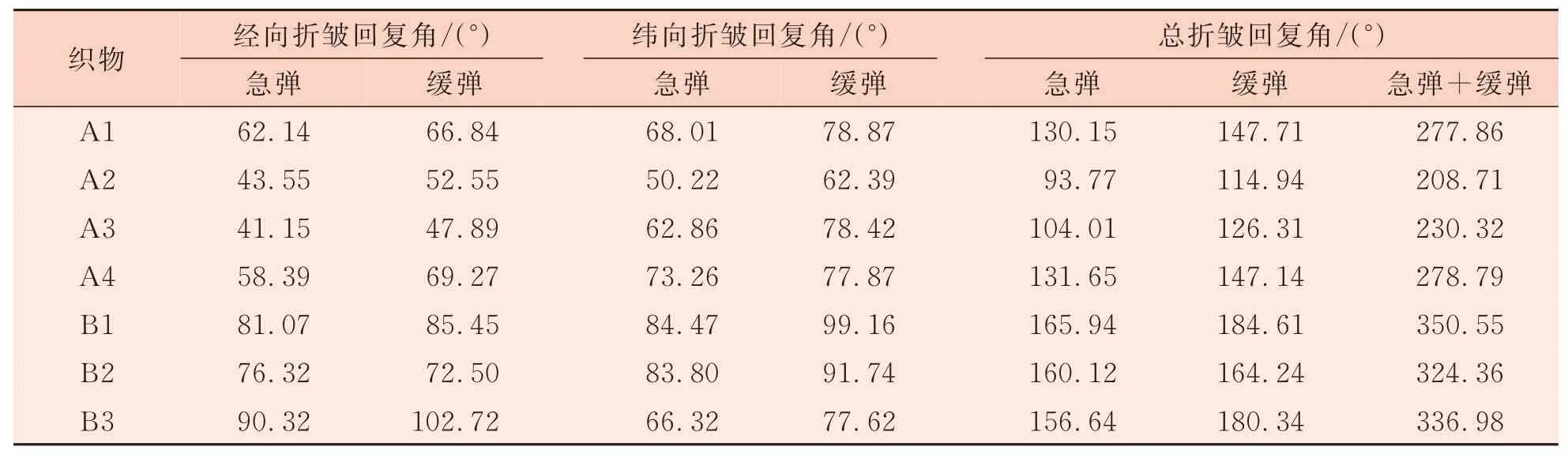

4.4 折皱回复性

织物折皱弹性主要通过折皱回复角表征。折皱回复角越大,织物折皱性越差。各织物折皱回复角测试结果见表4。

表4织物折皱回复角测试数据

从表4可以看 出:A组 样品中A1和A4总折皱回复角数值接近,且大于其他产品,说明A1和A4具有相似的抗折皱回复性能。

B组的折皱回复角大于A组。B1的总折皱回复角大于其他试样,这主要是因为B1的纬纱中含有弹性回复率高的氨纶长丝,其可使织物在小应力变形状态下很快恢复到原状。B3夹花斜纹织物的折皱回复角大于二上二下斜纹织物B2,主要受织物组织的影响;B3交织点少,纱线的回复阻力较小,折皱回复能力快[6]。

4.5 抗起毛起球性

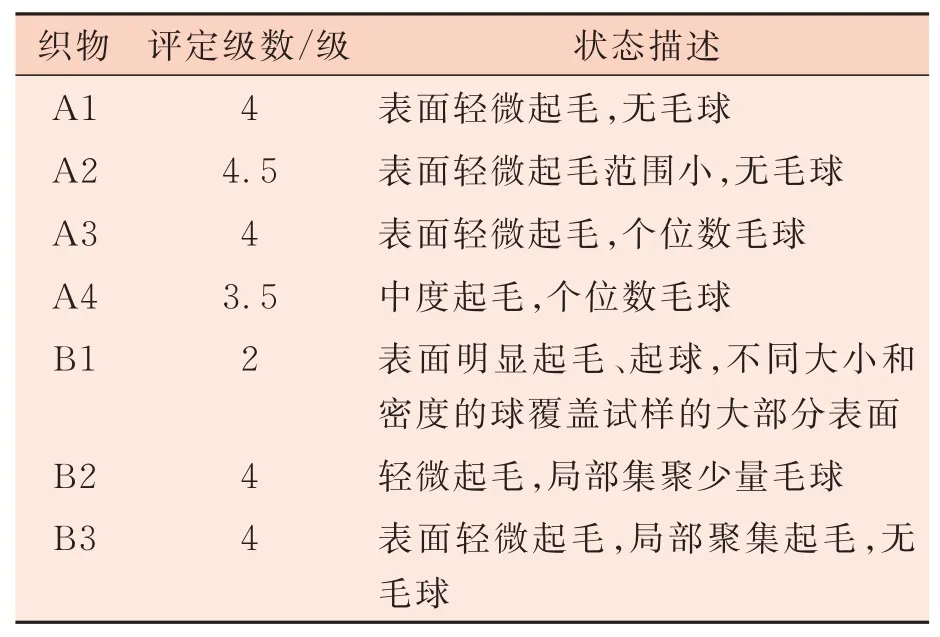

织物起毛起球性测试结果见表5。

表5织物抗起毛起球描述评级

织物起毛起球性可以采用视觉评级描述,分5个等级,5级最好,1级最差。各级的状态描述为:5级织物表面无变化;4级织物表面轻微起毛和(或)轻微起球;3级织物表面中度起毛和(或)中度起球,不同大小和密度的球覆盖试样的部分表面;2级织物表面明显起毛和(或)起球,不同大小和密度的球覆盖试样的大部分表面;1级织物表面严重起毛和(或)起球,不同大小和密度的球覆盖试样的整个表面。

从表5可以看出,除了B1、A4产品外,其他产品的抗起毛起球性都很好,特别是A2产品。A2产品抗起毛起球性好的原因是织物纬向引入了RS纱。B1的抗起毛起球性差的原因在于纬纱含有氨纶,其断裂强力、断裂伸长率、弹性回复率等都较高,虽然不利于纤维的起毛,但摩擦中有利于握持后的抽拔、纠缠与成球。

4.6 综合评价

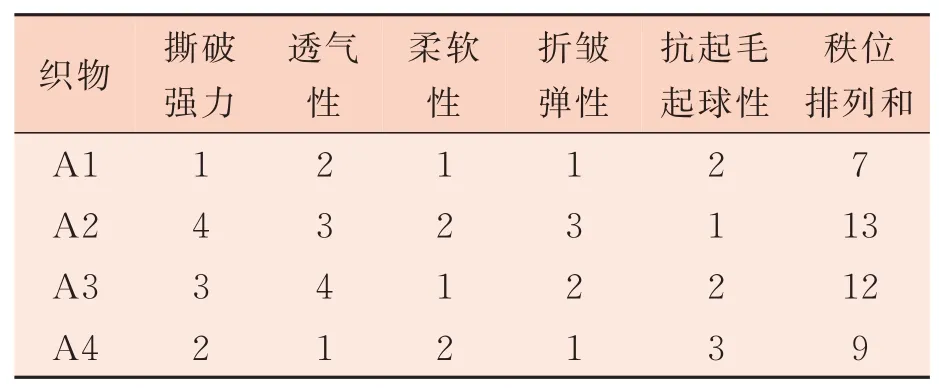

为了得出优选产品,采用产品性能秩位法对试样的撕破强力、透气性、柔软性、折皱性、抗起毛起球性从优至劣比较排序,其秩位排列之和的数值越小,则织物的综合性能越好,反之则越差。织物组织相同,线密度、单位面积质量、紧度、厚度相近的A组综合性能结果秩位排列见表6。从表6的比较秩位排列可以看出:A1综合性能好于其他样品。这说明设计开发的产品在材料选择、结构、工艺等方面设计合理,适宜做新产品,满足市场需求。

表6 A组综合性能结果秩位排列

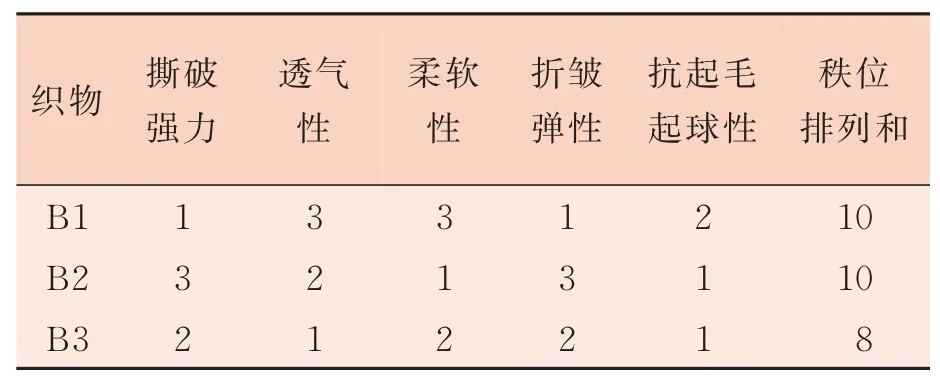

紧度、单位面积质量相近的B组综合性能结果秩位排列见表7。从表7中可以看出,B3试样的综合性能稍好于其他两种。

表7 B组综合性能结果秩位排列

5 结论

通过对几种交织物的性能测试分析,可以得出以下结论:

(1)经纱为棉纱、纬纱为RSH纱的平纹交织物,与经纱为棉纱、纬纱为亚麻棉混纺纱的平纹交织物的手感和性能相似,质地轻薄,手感舒适,柔软,且在撕破强力、柔软、抗皱性方面优于后者;棉纱与RSH纱平纹交织物是一款具有市场竞争力的产品,适合作夏季轻薄衬衫、裙装。

(2)在织物中引入弹性纤维,采用较高紧度可以提高再生丝麻纤维平纹织物的撕破强力、抗弯曲变形能力和抗皱性,但会降低织物的透气性、柔软性,起毛起球现象严重。因此,在设计时可以从纱线线密度、紧度及织造后整理工艺方面进行性能优化。

(3)在纱线线密度相同,紧度、单位面积质量接近的情况下,夹花斜纹组织织物B3的综合性能优于二上二下斜纹组织织物B2。