再沸器设计研究

2020-11-14沈洋

沈洋

(中国寰球工程有限公司北京分公司,北京100010)

再沸器(又称重沸器)是蒸馏体系中重要的常规设备,通常设置在蒸馏塔底部(或侧线)。通过再沸器给液相物料加热,使其一部分气化,成为气液两相,为整个蒸馏过程的传质和传热供给所需的能量。因此,在再沸器的选型和设计时,一定要连同精馏塔的操作特性和内部结构一起考虑。

1 再沸器的类型与特点

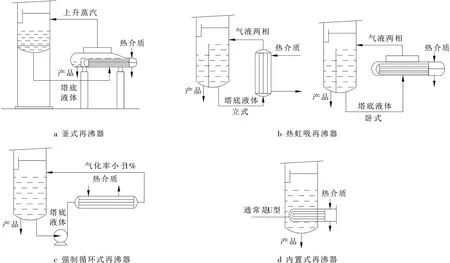

再沸器种类较多,大部分采用管壳式换热器,但其内部结构特点和应用工况不同,通常有釜式、热虹吸式(立式和卧式)、强制循环式和内置式等。

1.1 釜式再沸器

釜式再沸器由用于气液分离和变径的K型壳体和用来加热的管束共同组成[1],对于部分蒸发的情况,通常会在管束尾端设置溢流堰,见图1(a)。

图1再沸器类型

由于加热管束浸在釜中的沸腾液体内,故循环在管束与壳体之间进行,气液分离在釜内上部完成。优点是维修和清洗方便,传热面积大,气化率高,操作弹性大,可在真空下操作。但釜式再沸器的传热系数低、换热效率差、物料停留时间长、易结垢;外部配管所占空间较大,所需费用较高。

1.2 热虹吸式再沸器

精馏塔塔底的物料进入再沸器后被热介质加热后部分气化,形成的气液混合物的密度显著减小,并一起进入蒸馏塔内空间进行气液分离,利用2侧密度不同,使塔底物料被“虹吸”进入再沸器。由于工艺流程的不同,热虹吸式再沸器可以分为1次通过式和循环式;1次通过式再沸器见图2。

图2 1次通过式热虹吸式再沸器

进料可直接从底部塔板的降液管液封中引出,经再沸器加热后返回到精馏塔塔釜,分出的液相即为塔的排出物,引出管中的自由液面可在A、B间变化,以克服系统的流动阻力。采用此方式,液体短时间在加热区驻留,可以减少结垢风险。

1.3 强制循环式再沸器

强制循环式再沸器有立式和卧式,见图1(c)。它主要依赖于泵的压头额外机械能量保证运行,因而循环速率方便控制和调整,物料流速较高;停留时间缩短,可减少结垢倾向。

1.4 内置式再沸器

内置式再沸器是把换热管束插入塔釜物料内,不需换热器外壳和配置工艺管线,见图1(d)。优点是内部结构简单,占地少,投资小,方便清洗。缺点是换热管长度受精馏塔的大小限制,换热器的换热面积不大,物料循环差[2]。

2 热虹吸式再沸器的选型和设计

2.1 热虹吸式再沸器的选型

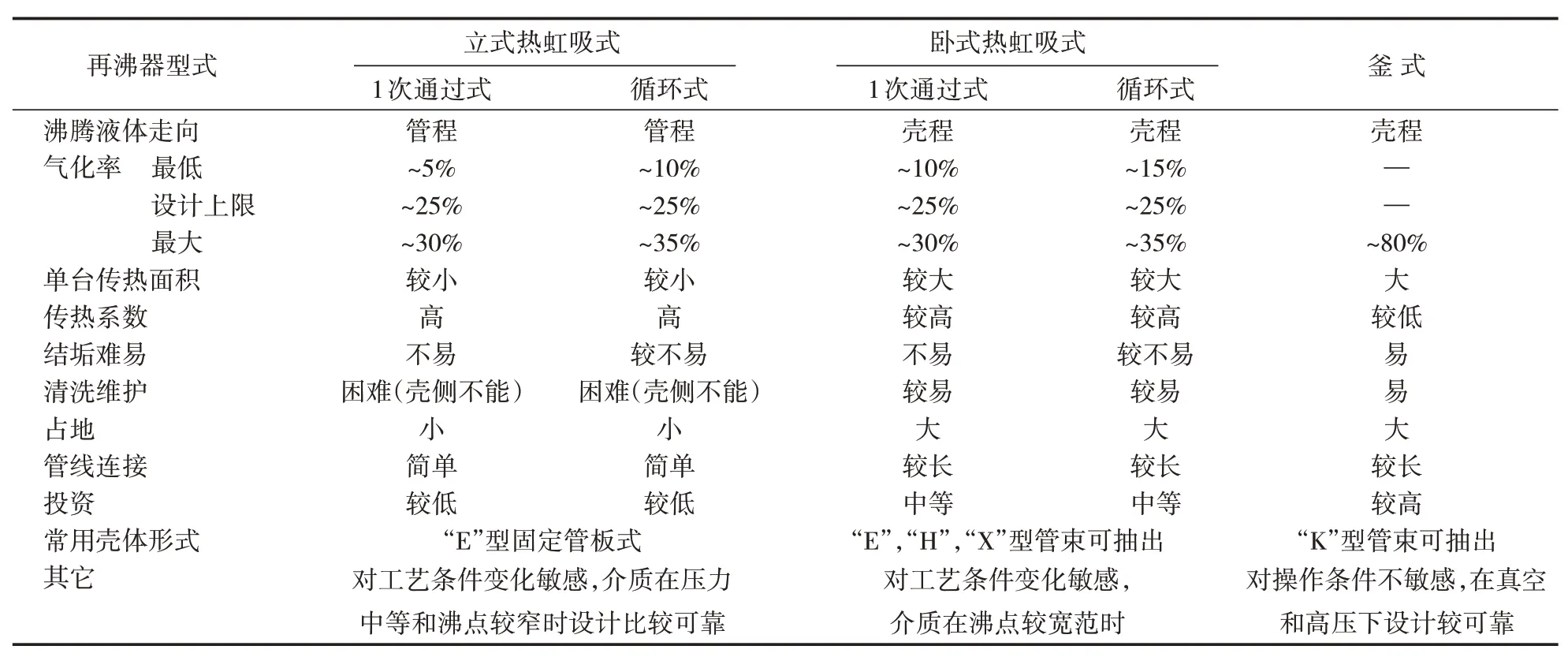

炼油工业大约95%使用卧式热虹吸式,而化工行业大约95%运用立式热虹吸式,石化企业则介于中间,型式的选择与装置规模以及物料的特性相关,选用时应根据实际情况确定。热虹吸式再沸器根据再沸器进出口同塔内的连接方式不同,可分成1次通过式和循环式[3]。

此外,再沸器的选型要考虑到精馏塔的操作要求和造价。塔釜是否含有纵向隔板,取决于物料挥发度和塔釜系统的稳定性需求,也影响再沸器的传热面积和选型。当物料挥发度较小时,可以不设置隔板,此时精馏塔塔釜内有最大气液分离空间与缓冲空间,但精馏塔塔釜内的液面波动较大,宜选用卧式热虹吸式;当物料挥发度较大时,设置隔板可减少传热面积,且塔内液面稳定,适合选用立式热虹吸式。具体选型比较见表1。

表1再沸器的选型比较

2.2 热虹吸式再沸器的设计要点

2.2.1 气化率 气化率的确定需要分析物料介质的特点以及气液2相的流动型式。对于纯组分和沸程窄沸的物性,应考察动量和热量传递,对于沸程较宽的物性,则考察传质的约束。水溶液物系和轻烃体系因气液密度差的大小有不同的推荐值:轻烃体系在带压下气化率推荐10%~35%,真空下气化率推荐50%以下,水溶液体系推荐2%~10%。

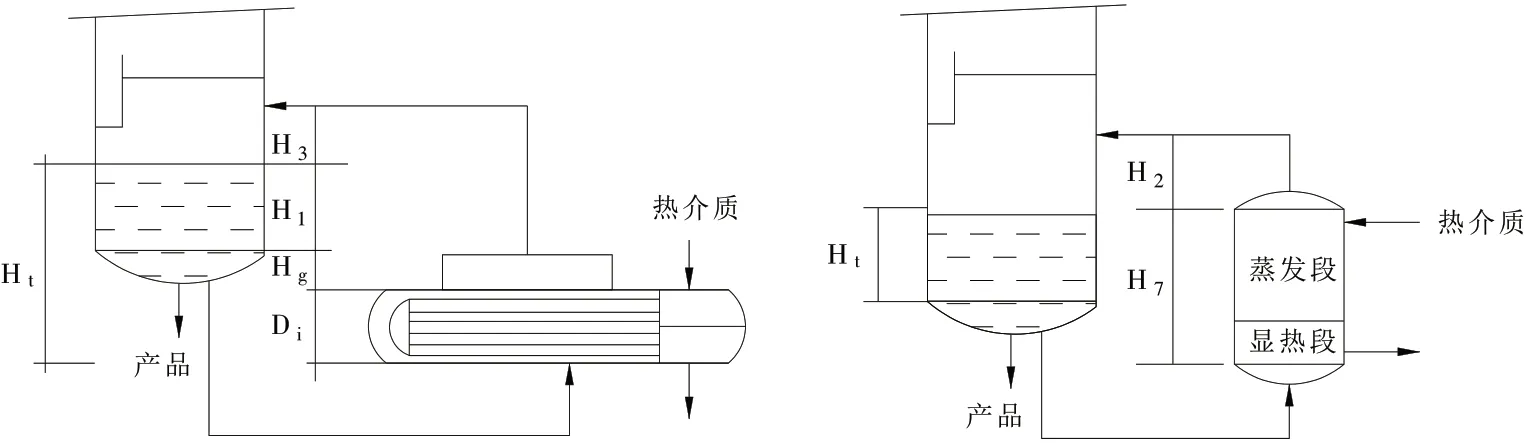

2.2.2 静压头和安装高度 对于卧式热虹吸式再沸器,再沸器的静压头=精馏塔塔釜正常液位高+安装高度+壳体直径;对于立式热虹吸式再沸器,再沸器的静压头=精馏塔塔釜正常液位高+安装高度。通常当换热器尺寸确定时,改变安装高度来改变静压头,从而满足循环要求。

随着再沸器安装高度升高,体系的气化率不断降低。因此再沸器的安装高度过高,换热管内会出现泡状流,安装高度过低,换热管内会出现雾状流,都会造成传热效率变低,需要避免。通常再沸器的安装高度是通过精馏塔塔釜正常液位操作下确定的,所以还需要核算在精馏塔塔釜高低液位下,再沸器是否可以满足既定的传热要求。静压头与再沸器的安装高度之间的关系见图3。

图3热虹吸式再沸器的安装高度

对于立式热虹吸式再沸器,在真空度较高的精馏系统时,再沸器的静压头宜小于2/3换热管长度。但是降低再沸器的静压头,物性的气化率会增加。所以在调整再沸器静压头的时候,要注意气化率不能大于50%[4]。

2.2.3 压力降 热虹吸循环系统的压力降可分为进口管线、换热器本体和出口管线3个压力降。设计管路时要控制各个压力降组成占总压降的占比,尽可能增加进口管线的阻力降,从而提高再沸器正常运行的稳定性,同时减少进入再沸器下部过冷段的显热段长度。进口管线的压力降应占总压降的20%~30%,出口管线的压力降应占总压降的10%~20%,出入口压力降不能超过总压降的35%。

2.2.4 热流密度 再沸器设计最佳沸腾域是核态沸腾区,过渡沸腾区易引起流动传热的不稳定,并且没有可靠的数学模型进行计算,膜态沸腾易因管壁温度过高加快物料结垢速度[5]。热流密度和温差过大超过临界热流密度点,核态沸腾会转为过渡沸腾。壁面过热度如果过小,不容易出泡,会影响传热和热虹吸循环。

为保证流体处于对流沸腾或者核态沸腾,需要限制热流密度在合适的范围内,对热虹吸式再沸器尤其重要。根据经验,设计平均热流密度一般不超过37.8~44.2 kW/m2;对于水溶液系统不超过63.1~75.7 kW/m2;对真空系统,不超过37.8~44.2 kW/m2;对于一般炼油和石油化工系统,选用43.7 kW/m2,可能是比较合理的[6]。

3 结束语

再沸器涉及复杂流动传热传质过程,在工程设计上难度较大。文中总结了不同类型再沸器的结构特点,重点说明热虹吸式再沸器选型和设计的注意事项,为再沸器设计人员提供参考和帮助。