基于粗纱工序的短纤皮芯结构纱影响因素研究

2020-11-14顾银华郭明瑞高卫东

顾银华 郭明瑞 高卫东

(江南大学,江苏无锡,214122)

随着人们对牛仔服饰个性化和多元化的追求,牛仔用纱线的纺纱工艺和品种也向多样化发展[1-2]。目前,市场上见到的包芯纱、色纺纱和新型纱线用于牛仔布,深受消费者的青睐[3]。色纺纱线色彩丰富,织物色泽饱满柔和,是纱线市场的紧俏产品[4]。因此,开发一种低成本且具有独特风格的新型牛仔用色纺纱成为生产企业关注的焦点。短纤包短纤皮芯结构纱线是在经技术改造的粗纱机上,采用两种不同原料的芯纱和鞘纱经牵伸加捻纺制皮芯结构粗纱,再喂入环锭细纱机纺制而成,是一种具有特殊外观效果的新型牛仔用色纺纱[5]。但是,目前市场上出现的短纤皮芯结构纱多为皮芯异质,缺少对皮芯同质纱线的研究。

本文旨在开发一种皮芯同质的皮芯结构纱(以下简称皮芯纱),通过在粗纱工序同时喂入两根同质、异色的棉条和粗纱,配合一定的喂入形式纺制出皮芯粗纱,再经细纱工序获得皮芯细纱。研究棉条与粗纱的喂入形式、芯纤维比例和皮芯粗纱定量对皮芯纱结构的影响,利用图像法连续采集纱线表面图像,经数据处理测得皮芯纱的芯纤维外露比例及其CV值,对皮芯纱的外观效果进行定量分析,并探究皮芯粗纱横截面中芯纤维分布与皮芯纱芯纤维外露比例的相关性。

1 短纤皮芯纱纺纱原理

为使加捻过程中芯纤维不易外露,芯纤维需在前罗拉输出须条中间,包覆效果较好[6-8]。首先设计粗纱机用棉条与粗纱组合喂入的后喇叭口,使芯纤维粗纱和鞘纤维棉条上下重叠喂入,并控制粗纱位于棉条横向中间位置,以使芯纤维位于输出钳口的加捻三角区横向中间位置,进而在加捻过程中被两侧纤维包覆,形成皮芯粗纱。

设计了A、B两种粗纱机用后喇叭口。A喇叭口为上下结构的双眼喇叭口,上下喇叭口出口口径宽度×厚度分别为5 mm×2 mm、15 mm×4 mm,如图1所示。B喇叭口为上下连通喇叭口,上方孔径直径为4.5 mm,下方棉条出口口径宽度×厚度为15 mm×4 mm,如图2所示。

图1 A喇叭口

图2 B喇叭口

为了充分体现芯鞘纤维的区分度,本文选用黑色棉纤维作为鞘纤维,即黑色棉条;本色棉纤维作为芯纤维,即本色粗纱。粗纱和棉条上下重叠同时喂入B喇叭口,如图3(a)所示。粗纱与棉条经牵伸后出前罗拉钳口,芯纤维位于加捻三角区横向中间,通过加捻作用,使输出的芯纤维包覆于鞘纤维中,粗纱机的加捻三角区如图3(b)所示。

图3 粗纱喇叭口喂入区和加捻三角区

2 基于图像处理的纱线表面皮芯纤维分布表征

2.1 皮芯细纱图像采集

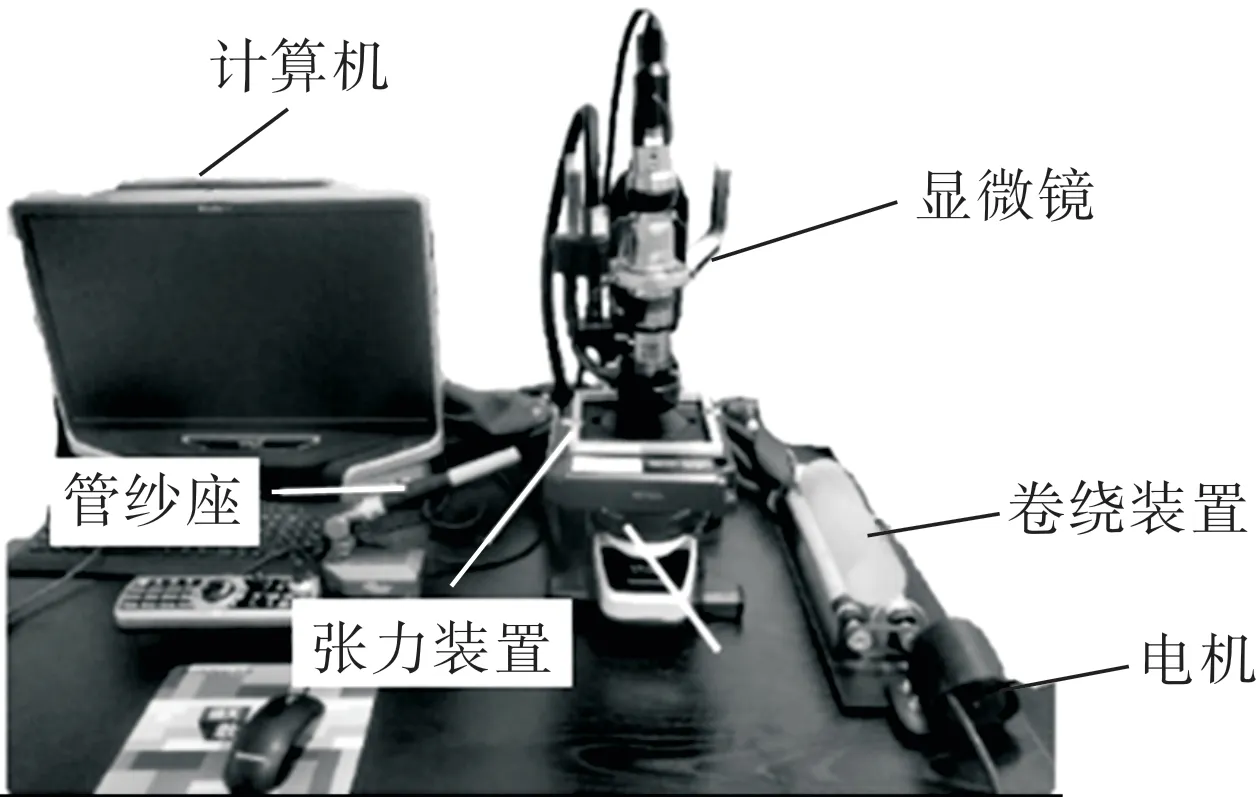

图像采集装置由数码显微镜和导纱装置组成,如图4所示。采用KEYENCE VHX-5000型数码显微镜对皮芯细纱进行连续的图像采集。单张图片采集纱线长度3.4 mm,纱线采样间距1.3 mm,纱线采样长度为50 m。

图4 纱线图像采集装置

2.2 皮芯细纱图像处理

试验所用纤维为黑色和本色两种颜色棉纤维,两种颜色的灰度值差异较大,可以选用灰度值来区分。由于纱线图像包括背景,先对纱线图像进行截取获得纱体部分,如图5所示。采用MATLAB软件处理纱线图像,选用不同灰度值作为阈值对纱线图像进行分割,通过人工比对所获得阈值分割图像与原图像[9],先选取不同的灰度值对一张具有代表性的图片进行二值化,选取最优阈值(Gray=60),阈值分割图像如图6所示。认为灰度值大于阈值的像素点为纱线表面本色纤维,灰度值小于阈值的像素点为纱线表面黑色纤维。定义芯纤维外露比例表征纱线表面芯纤维分布数量,芯纤维外露比例变异系数表征芯纤维在纱线表面沿长度方向的分布情况,进而对纱线的包覆效果进行定量分析。芯纤维外露比例和芯纤维外露比例变异系数的计算见式(1)、式(2)。

式中:P表示芯纤维外露比例;a表示本色纤维像素点;b表示黑色纤维像素点;CV(P)表示芯纤维外露比例变异系数;σ(P)表示芯纤维外露比标准差;-P表示芯纤维外露比例平均值。

图5 皮芯纱线原图

图6 皮芯纱线二值化图

3 试验

3.1 纺纱工艺

粗纱工序包括两个步骤。一是芯纤维粗纱制备:根据芯纤维比例及鞘纤维棉条定量计算出3种不同芯纤维比例所需本色芯纤维粗纱的定量,采用21.9 g/5 m的本色棉条纺制所述3种定量的芯纤维粗纱分别为7.5 g/10 m、10 g/10 m、12 g/10 m,其捻系数分别为104、110、114。二是皮芯粗纱制备:将所纺芯纤维粗纱分别与定量为16 g/5 m的鞘纤维黑色棉条同时喂入粗纱机,纺制不同粗纱工艺参数的皮芯粗纱。

为了比较两种喇叭口、不同芯纤维比例及皮芯粗纱定量对细纱结构的影响,分别选用A、B两种喇叭口,纺制9种不同芯纤维比例和不同定量的皮芯粗纱,具体参数见表1。再经FA507B型环锭细纱机纺制号数为36.4 tex、19.4 tex的皮芯细纱,两种号数对应的捻系数分别为320、330;后区牵伸分别取1.15倍、1.19倍。

表1 短纤皮芯粗纱工艺参数

3.2 纱线性能测试

影响短纤皮芯纱成纱质量的主要指标有条干均匀度、拉伸断裂强力、断裂伸长率等[10]。将所纺制不同规格参数的36种短纤皮芯纱,采用USTER TESTER 5型条干均匀度测试仪测试纱线条干CV值,测试速度400 m/min,测试长度400 m。采用YG063型全自动单纱强力仪测试单纱拉伸断裂强力及断裂伸长率,试样夹距500 mm,取 样 间 隔500 mm,拉 伸 速 度500 mm/min,预加张力0.5 cN,每管纱测试20次取平均值。

3.3 皮芯粗纱横截面芯纤维和鞘纤维分布

根据粗纱在细纱机牵伸区中的运动规律,以及加捻三角区纤维须条在加捻过程中的纤维转移规律,可以推测皮芯粗纱中芯纤维在粗纱横截面中的分布对所纺皮芯细纱表面芯纤维外露程度有影响。为了探究皮芯粗纱横截面中芯纤维分布与皮芯纱芯纤维外露比例的相关性,本文参考表达纤维在纱中径向分布的经典方法——汉密尔顿指数[11]。皮芯粗纱横截面形态如图7所示。采用圆心距(芯纤维所处外接圆圆心与皮芯粗纱外接圆圆心的距离)平均值和皮芯粗纱外接圆半径平均值的比值来表征芯纤维在皮芯粗纱横截面中的位置情况。首先用捻度仪对皮芯粗纱再加捻,获取纤维排列紧密、截面接近圆形的粗纱,用火棉胶浸透该粗纱使其固化,待干燥硬化后,用刀片均匀切取粗纱截面切片,在数码显微镜下观察截面形态,并得到清晰的纱线截面图像,利用测量软件测得芯纤维所处外接圆和皮芯粗纱外接圆的半径以及两者圆心的距离,每种规格的纱线各测量30个切片。

图7 皮芯粗纱横截面形态

4 结果与讨论

4.1 粗纱芯纤维位置分析

不同规格皮芯粗纱圆心距与外接圆半径的比例见表2。皮芯粗纱圆心距与外接圆半径的比例越小,说明芯纤维和鞘纤维外接圆越接近同心圆。从纺纱原理可知:芯纤维位置越接近纱线中间,皮芯粗纱芯纤维外露就会越小,纱线包覆效果越好。试验结果表明:皮芯粗纱定量恒定,芯纤维比例减少时,皮芯粗纱圆心距与外接圆半径比例会减小;芯纤维比例恒定,皮芯粗纱定量增加时,皮芯粗纱圆心距与外接圆半径比例也会减小。

表2 皮芯粗纱圆心距与外接圆半径的比例

4.2 短纤皮芯纱包覆效果分析

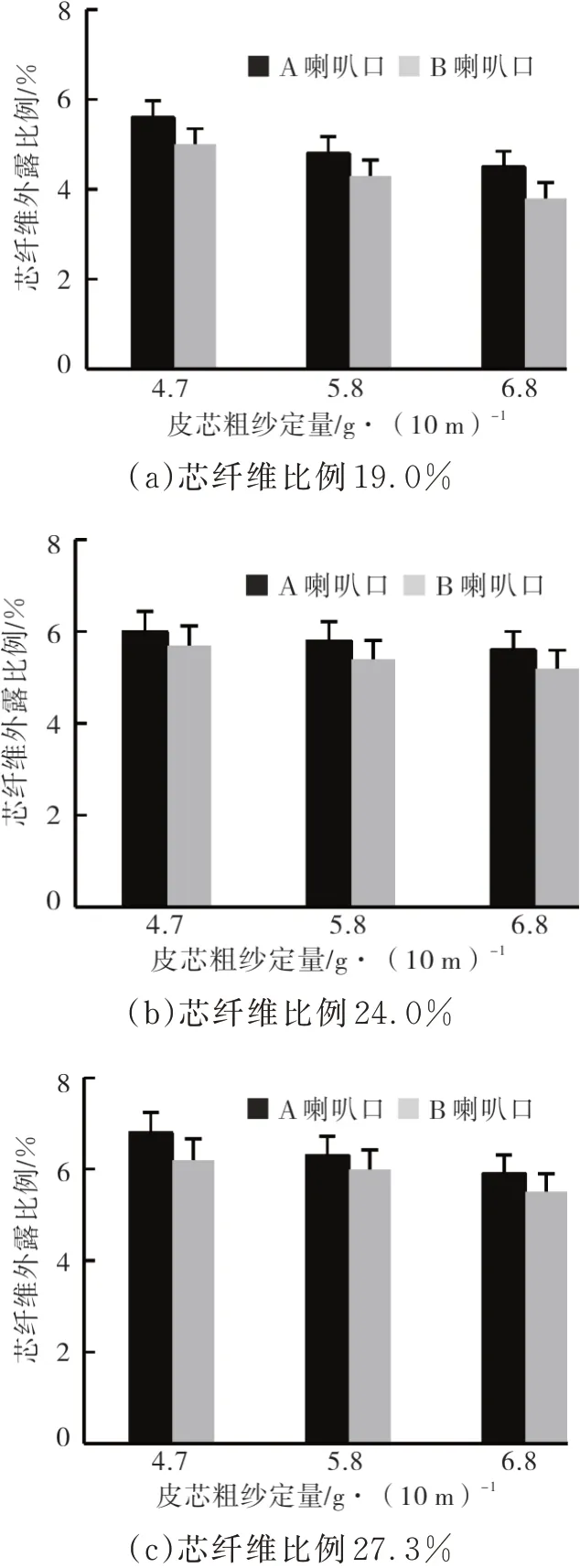

36.4 tex短纤皮芯纱采用两种喇叭口,改变芯纤维比例时,随着皮芯粗纱定量的增大,所采集纱线图像的芯纤维外露比例的变化规律如图8表示。

图8 短纤皮芯纱芯纤维外露比例变化规律

试验结果表明:喇叭口形式及芯纤维比例一定时,随着皮芯粗纱定量的增加,芯纤维外露比例有减小的趋势,原因可能为粗纱定量增大,皮圈钳口中握持的粗纱纤维厚度较大,位于中心的芯纤维在牵伸过程中仍然倾向于分布在输出须条的厚度方向的中心,在加捻卷绕过程中,较多的分布在纱线芯层。喇叭口形式及皮芯粗纱定量一定时,芯纤维比例增加,芯纤维外露比例增加,这是由于芯纤维比例增加会导致外包纤维层变薄,粗纱在牵伸过程中,芯纤维向外层转移变得容易。不同纺纱工艺参数纺制短纤皮芯纱,选用B喇叭口时所采集纱线图像的芯纤维外露比例均比选用A喇叭口小,说明选用B喇叭口时,在短纤皮芯纱表面本色芯纤维分布较少,纱线包覆效果较好,相比于A喇叭口,采用B喇叭口,芯纤维粗纱与棉条汇聚点下移,在喇叭口出口之前汇聚,芯纤维在棉条中的横向位置更精确,进而所纺皮芯粗纱中芯纤维更倾向位于粗纱中心,所纺细纱芯纤维外露比例较低。

为比较纺制不同号数细纱,纱线的外观效果,选用B喇叭口,芯纤维比例为19.0%时,不同皮芯粗纱定量纺制19.4 tex和36.4 tex的纱线,所采集芯纤维外露比例的变化规律如图9所示。由图9可以看出,纺制36.4 tex短纤皮芯纱的芯纤维外露比例均比19.4 tex的小。结果表明:在粗纱定量一定的条件下,较小的牵伸更有利于减少芯纤维向外转移的几率。

图9 短纤皮芯纱芯纤维外露比例变化规律

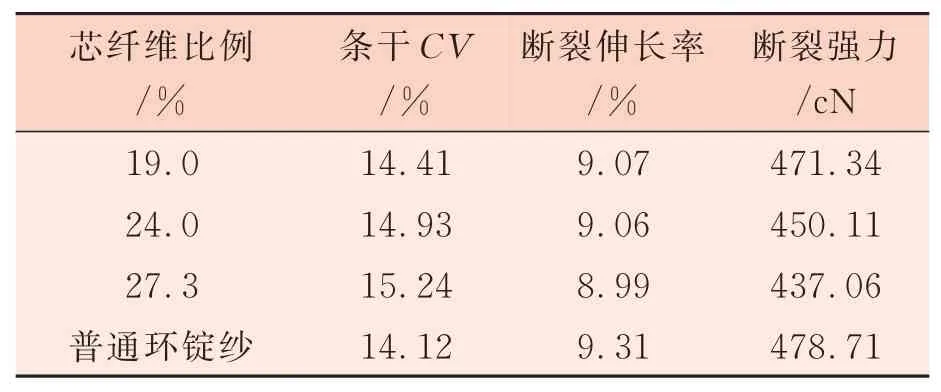

4.3 纱线性能对比

皮芯粗纱定量为6.8 g/10 m纺制号数为36.4 tex的短纤皮芯纱与普通环锭纱的条干及拉伸性能的测试结果见表3。试验结果表明,不同工艺参数纺制的短纤皮芯纱与同规格的普通环锭纱的成纱质量差异不明显。

表3 短纤皮芯纱成纱质量对比

5 结论

通过对短纤皮芯纱的结构影响因素探讨,得出以下结论。

(1)皮芯粗纱定量恒定,芯纤维比例减少时,皮芯粗纱中芯纤维和鞘纤维外接圆越接近同心圆,芯纤维越接近皮芯粗纱的中间位置,所纺皮芯细纱芯纤维外露比例有减小的趋势。

(2)芯纤维比例恒定,皮芯粗纱定量增加,皮芯粗纱圆心距与外接圆半径比例会减小,所纺皮芯细纱芯纤维外露比例减小。

(3)同一皮芯粗纱所纺细纱号数越大,芯纤维外露比例越低。同规格的短纤皮芯纱与普通环锭纱的成纱质量无明显差异。