常减压装置电脱盐系统改造和优化

2020-11-14郭锋

郭 锋

(中国石油玉门油田公司炼油化工总厂常减压车间)

常减压蒸馏是炼油厂一次加工工序,脱盐脱水作为原油加工预处理过程, 对减缓设备腐蚀、减轻换热器设备结垢、 减轻分馏塔塔盘结盐、降低装置能耗、改善产品质量、保护下游装置催化剂的活性均有一定影响。 常减压装置现有一套三级电脱盐成套设备,1997 年建成投用, 采用长江三星能源科技股份有限公司交直流电脱盐技术。原油性质稳定时,运行工况较好,脱后含盐比较稳定。 由于笔者所在单位掺炼吐哈稠油比例持续偏高,原油持续重质化、劣质化,电脱盐设备运行时间较久,原油脱后含盐效果一直不太理想。 当原油乳化时,运行工况较差,脱后含盐波动极大,不能满足脱后含盐小于3mgNaCl/L 的指标,造成常减压蒸馏装置腐蚀严重,给装置安全生产造成隐患,给下游其他装置的正常开炼带来一定的困难。

1 电脱盐系统存在的问题

电脱盐系统存在的问题如下:

a. 应对原油劣质化时抗冲击能力较差。 目前,装置加工原油趋于重质化、劣质化,增加了脱盐、脱水的难度,因为一些高比重、高黏度、高含盐、 高酸值的原油在电脱盐罐内极易发生乳化,形成稳定的难以破除的乳化物,造成电脱盐设备运行电流比较高。 一旦形成稳定的乳化层,电脱盐电流会在很短的时间内快速上升, 发生短路、报警及设备跳闸等现象, 严重影响装置正常运行,对后续装置的长周期平稳运行带来很大的影响。2018 年脱后含盐平均值为2.720mgNaCl/L,合格率达到99.81%,2018 年4 月加工北疆劣质原油时脱后含盐最高值达16.0mgNaCl/L, 均值为6.0mgNaCl/L,合格率仅为16.7%,说明现有电脱盐系统对复杂易乳化原油适应性较差[1]。

b. 电脱盐罐容积过小停留时间不足,导致脱后污水含油严重。 目前电脱盐罐体尺寸为φ3200mm×21000mm(T/T),按年处理量250 万吨计算,原油在罐内的总停留时间仅31.2min,电场中总停留时间仅11.7min, 原油在罐体最大截面处的上升速度达到1.35mm/s,现有电脱盐罐体尺寸无法满足原油在罐内的总停留时间、电场停留时间和罐体最大截面处的上升速度,导致电脱盐排污带油严重超标。 2018 年正常取样均值为1 008.3mg/L,合格率为62.32%,抽查样均值为6 472.0mg/L,合格率仅为5.06%,总排水间歇性颜色发黑且带有较多的油泥和渣滓。 污水含油大幅增加下游水处理车间的运行压力,同时也带来了极大的环保隐患。

c. 超声波破乳工艺无法满足脱后污水含油和深度脱盐(含盐小于2mgNaCl/L)的要求。 随着原油结构的调整,近几年塔指原油和玉门原油已经成为常减压装置主要的加工原料。 2018 年,以加工塔指原油为主, 比例高达78%, 密度升高(856.8kg/m3),固含高(5.52g/L)。 由于原油中固含的增加,液滴之间相互排斥碰撞的能量不足以破坏界面膜, 导致超声波破乳运行效果大打折扣。2016~2018 年混合原油沥青质和胶质含量逐年增加,2018 年混合原油沥青质和胶质含量高达31.45%,属于多胶原油。 沥青质和胶质是天然乳化剂,靠吸附作用富集在油水界面上,组成牢固的分子膜,形成稳定的乳化层,不利于原油破乳脱盐,同时加剧了电脱盐排污含油量。 2019 年装置进行电脱盐技术改造后,要保证原油脱后含盐达到不大于2mgNaCl/L 的技术指标,需要使用对所加工原油具有较强针对性的高效油溶性破乳剂,仅依靠超声波破乳工艺已无法满足深度电脱盐的要求[2]。

d. 电脱盐设备老化严重,存在运行隐患。 现每台电脱盐罐体上设置3 台125kVA 交直流全阻抗变压器,这些变压器均已运行超20 年,老化比较严重,电耗较高。 当加工乳化严重或含水量较高的原油时,电脱盐运行电流偏大,为保护电气设备,电脱盐需进行断电操作,严重影响电脱盐运行效果。另外,本周期电脱盐罐电极棒已击穿3次,严重影响电脱盐装置的安全、高效和平稳运行。

e. 反冲洗系统损坏, 降低沉降的有效空间。进厂原油固含呈逐年上升的趋势,原油中的固含属于无效组分,不能转化为汽柴油产品,固含升高直接导致原油加工过程中出现较大损失,2018年管输原油平均固含5.52g/L。 2018 年共加工南站管输原油168 万吨, 其中固含量为1.08 万吨,在电脱盐罐底部形成油泥和渣滓,因电脱盐反冲洗系统损坏多年,无法在线清除,降低了沉降的有效空间,影响电脱盐运行效果。

f. 除油器运行效果不佳,排水含油时常超标。含油污水除油器设置4 个腔室, 包括旋流器腔、六角蜂窝填料腔、鲍尔环填料腔和清水腔。 腔室间用挡板隔离开、通过分配管实现各腔室之间的连接,腔室之间存在压力差,压力依次降低。 收油包设置在鲍尔环填料腔,除油器上部油层收集效果不好,在罐体上部未靠近收油包的位置存在油层的死区,运行一段时间后,油层在罐内越积越多,最后被水携带出罐体,可能会导致排水含油量超标。 由于收油包未设采样口,因此不能对之进行实时在线放样观察。

综上所述,现有的电脱盐系统已经无法满足原油劣质化的发展趋势, 会带来较大的环保隐患,更无法实现深度电脱盐的目标,需要对电脱盐系统进行技术升级改造,以优化电脱盐系统运行,解决目前电脱盐系统存在的问题。

2 深度脱盐改造方案

2.1 电脱盐系统改造方案

2.1.1 智能响应交直流电脱盐技术

智能响应交直流电脱盐技术是一种在充分总结和继承了交直流电脱盐技术的技术特点,并针对劣质复杂原油加工研制开发的先进的智能化电脱盐技术。 智能响应交直流电脱盐技术可以根据加工不同原油的性质和特点,通过预先编程设定的波形曲线工作或通过控制器可以动态调整输出控制曲线和控制参数,在处理不同的油品时可以在线设定和修改动态调压曲线参数,以向不同的油品施加更适合该油品的电场强度和时间,改变了单一高压输出的情况,使各种原油都达到较好的脱盐脱水效果。

同时智能响应电源也可输出恒压直线,在此种工况下, 类似于交直流变压器的一个固定挡位, 但此种恒压是0~25kV 之间任意一个点的恒压,比采取固定挡位的交直流电脱盐变压器更有优势。 针对不同原油进行动态设定和调整二次电压输出控制曲线和控制参数可以在智能响应电脱盐控制器PLC 上完成。

由于智能响应电脱盐采用了专门针对油水界面乳化层破除的技术原理,在电极板上施加了很高的可调电压,打破油水界面处细小水滴的受力平衡,破乳能力强,适用于处理易发生乳化的高黏度、高酸值、高含水且高导电率重质原油的脱盐脱水处理[3,4]。

与100%全阻抗电源相比, 智能响应交直流电脱盐技术在4 个方面的技术创新使该技术具有良好的节能降耗效果:

a. 取消了内置在变压器内的100%电抗器,降低了损耗在电抗器上的电压,减少了无用功消耗,特别是避免了乳化发生时的高能耗。

b. 能根据原油乳化液的性质自动调整和优化施加在原油乳化液的高压,使输出的高压更适合所加工原油的性质,避免了固定挡位高压输出的能耗。

c. 变压器输出曲线不是四分之一圆,有效工作区域从30%扩展到90%左右,提高了电源的效率。

d. 采用智能自控技术调整变压器的电压电流,不用100%全阻抗牺牲破乳效率增加能耗,所设计的变压器的额定容量大幅减小。

2.1.2 电脱盐系统改造方案

电脱盐系统改造的3 个方案如下:

a. 方 案A。 保 留 现 有3 台φ3200mm×21000mm(T/T)的电脱盐罐体,对现有电脱盐流程进行更改,将原一、二两级电脱盐罐并联,然后跟三级罐串联,采用两级电脱盐工艺流程。 同时按上面所述将一、 二、 三级电脱盐的混合系统、 水冲洗系统、 高压输出和罐内电场进行改造,采用智能响应交直流电脱盐技术。 采用方案A 虽然在并联的一级罐内停留时间较长、 油流上升较慢,对单级脱盐率的提高有一定作用,但是由于级数变少, 反而不利于提高整个电脱盐系统的脱盐率, 很难达到脱后含盐小于2mg/L的技术指标。 按原油脱前含盐100mg/L 计算,采用此方案按一级高脱盐率85%, 二级高脱盐率80%计算,脱后含盐也仅能达到3.0mg/L;而采用三级电脱盐,按一级脱盐率80%,二级脱盐率70%,三级脱盐率60%计算,脱后含盐量理论上可以达到2.4mg/L。

b. 方 案B。 保 留 现 有3 台φ3200mm×21000mm(T/T)的电脱盐罐体,将一、二、三级电脱盐的混合系统、水冲洗系统、高压输出和罐内电场进行改造,采用智能响应交直流电脱盐技术。

c. 方案C。 拆除原一级φ3200mm×21000mm(T/T)的电脱盐罐体,新上一台规格为φ3800mm×22000mm 的电脱盐罐体,同时将二、三两级电脱盐的混合系统、水冲洗系统、高压输出和罐内电场进行改造,采用专利智能响应交直流电脱盐技术。 采用φ3800mm×22000mm(T/T)的罐体,由于罐体直径较大,水层高度较高,罐内的水层停留时间较长,可显著降低脱后排水含油,同时,由于可将原油中携带固体物沉降分离,降低了对后续设备的影响。

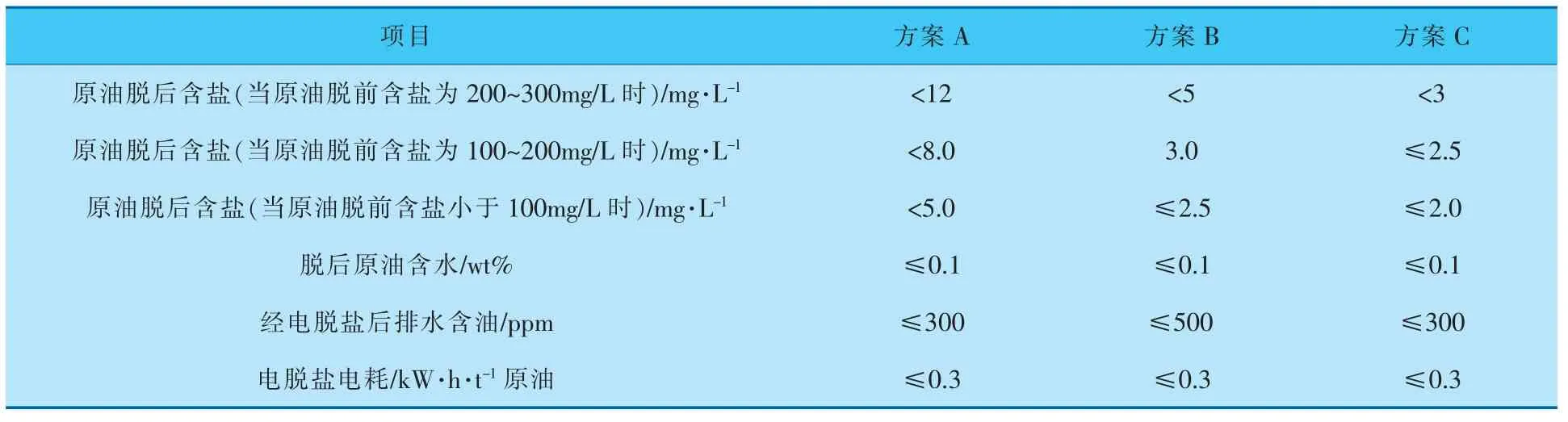

3 个改造方案对比数据见表1。

表1 3 个改造方案技术指标对比

方案A 和方案B 中的3 套内件改造投资估算分别为360 万。 方案C 需更换1 台大罐体110 万元加上更换内件150 万元, 更换两套内件220 万元,合计为480 万元。综合对比改造后技术指标和投资改造费用,最终按照方案C 进行改造。

2.1.3 加注原油破乳剂

为了降低原油脱后含盐、含水,延缓设备腐蚀速率,在方案C 的改造基础上,向原油中注入原油破乳剂。 原油破乳剂具有脱水速度快、脱出水颜色清、加剂量小及脱水率高等优点,不影响装置馏分油性质,不会影响二次加工装置的后续生产。 原油破乳剂为原液加注, 加注浓度为40ppm(1ppm=0.001‰),根据脱后含盐、含水化验分析数据和原油乳化状况调整加注量。 加注点为原油泵进口,通过计量泵连续加注(图1)[5]。

图1 原油破乳剂加注流程示意图

2.2 电脱盐排水除油器改造方案

2019 年检修期间整改优化除油器罐内结构,降低除油器内各个油水分离区压降,以确保除油器内能够实现满罐操作,使分离出的浮油可以顺利进入收油包。 同时对除油器内部填料进行更新, 将鲍尔环改为六角蜂窝斜管填料, 采用第3代CYL-70 水力旋流器, 保留六角蜂窝斜管填料及其支撑、罐体下部的水冲洗管线、六角蜂窝填料上部水冲洗管线、鲍尔环填料支撑,各腔室之间的隔板部分保留。 拆除六角蜂窝斜管填料腔室与旋流器腔室之间的上部隔板、六角蜂窝斜管填料腔室内分配管线、六角蜂窝斜管填料腔室与鲍尔环填料腔室之间的隔板和水管、罐内鲍尔环填料、鲍尔环填料内部水冲洗管线、鲍尔环填料腔室与清水腔室之间的下部隔板和鲍尔环填料下部支撑板。

此次污水除油系统改造优化在旋流器底部出口处增加弯头和一小段直管朝向封头处,防止对罐底部泥沙和油水界位造成冲击,将鲍尔环填料腔中部水冲洗开口焊死,将罐体内部水分布管的开在隔板上的2 个开口焊死,将鲍尔环填料腔室与清水腔室之间隔板上的人孔焊死。 在六角蜂窝斜管填料上部增加固定压板, 间距300mm,设计为可拆卸结构。 增加鲍尔环填料下部支撑格栅板和罐内右侧净水区的挡板(图2),图中红色为拆除部件、绿色为增加部件。

图2 除油器改造前后对比图

2.3 电脱盐注水流程改造

由于电脱盐注水温度偏低, 影响了脱盐效果,在大检修期间车间实施了电脱盐注水与预热器热烟气换热流程改造,电脱盐注水经E-131/1.2换热后,引到空气预热器水换热模块与热烟气进行换热,从而提高注水温度,降低排烟温度。 流程优化后, 电脱盐注水温度由70℃提高至95℃,为电脱盐系统高效运行提供有利条件。

2.4 优化电脱盐系统运行参数

根据掺炼原油性质, 优化电脱盐罐进口温度、超声波功率、混合压差、智能响应变压器电压强度及油水界位等参数, 确定最佳工艺参数,具体如下:

电脱盐进口温度 125~130℃

电脱盐压力 1.20~1.25MPa

混合压降 55kPa (一级)、45kPa (二级)、45kPa(三级)

油水界位 48%(一级)、28%(二级)、22%(三级)

电压 11kV(一级)、10kV(二级)、12kV(三级)

破乳剂注入量 40ppm

超声波功率 310W

注水量 8t/h(一级)、5t/h(二级)、5t/h(三级)

根据电流情况,将电脱盐油水界位控制在临界状态,最大程度地强化水层洗涤作用,降低电脱盐排污含油。 当电脱盐罐电流上升至100A 以上时,电流指示开始上下晃动,在电压指示未出现上下晃动的情况下,及时通过电脱盐罐看样管查看原油乳化情况,适当降低油水界位,适当提高破乳剂注入量。 如果电流和电压指示都上下晃动时,可以适当调低电脱盐罐电压。 等电脱盐系统运行条件改善后,恢复正常运行,确保脱后含盐、含水和排污含油合格。 定期冲洗电脱盐罐底,清除罐底沉积物,避免因沉积物过多而减少沉降的有效空间,确保脱盐效果。

除油器技术改造后,与智能响应交直流电脱盐组合运行,优化除油器操作参数,除油器操作压力为0.4~0.6MPa,油水界位为80%左右,除油器集油包及时退油,定期冲洗除油器,确保除油器运行效果。

3 改造后效果分析

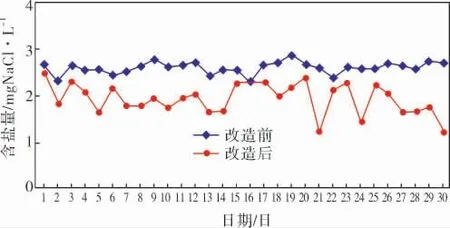

3.1 电脱盐脱后含盐分析

根据常减压装置电脱盐系统改造前7 月1~30日和改造后10 月1~30 日的含盐数据进行标定 (图3), 可见原油脱后含盐均值由改造前的2.638mgNaCl/L 降 至 1.862mgNaCl/L, 小 于2.000mgNaCl/L, 占比由改造前的0.00%提高至56.67%,提高电脱盐脱盐效果,延缓设备腐蚀速率。

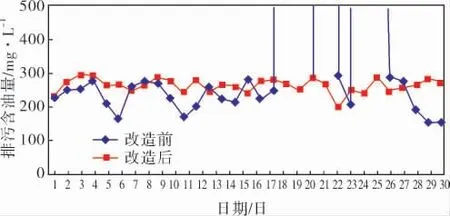

3.2 电脱盐排污含油分析

智能响应交直流电脱盐投入使用,根据改造前7 月1~30 日和改造后10 月1~30 日的含盐数据进行标定,优化运行参数,电脱盐排污含油均值由改造前的1 521mg/L 降至265mg/L(图4),降低脱盐污水含油量,降低原油脱损,预计年减少原油损失约254t,减轻了下游水处理装置运行压力。

图3 电脱盐改造前后原油脱后含盐数据对比

图4 电脱盐改造前后排污含油数据对比

4 电脱盐系统改造经济效益分析

常减压蒸馏装置的电脱盐采用三级交直流电脱盐技术,改造前后2019 年6 月28 日9 时50分至14 时50 分运行电耗情况见表2。

改造前每具电脱盐罐配置3 台变压器, 供电电压为19kV,电脱盐系统总功率为99kW;改造后每具电脱盐罐配置2 台变压器, 供电电压为10kV,电脱盐系统总功率为30.5kW。 每年节省用电6.0×105kW·h,每年可以节能增效近28.8 万元。

本次改造前装置排出污水含油约为1 000ppm,经改造后可确保电脱盐排出污水含油不大于300ppm, 可大幅减少电脱盐排水带油现象。改造后脱后原油含盐不大于2mg/L,对常减压装置的整体防腐控制有着显著的作用,同时可以降低后续原油深加工过程中催化剂的消耗,具有更加长远的经济效益。

5 电脱盐系统的优化措施

电脱盐系统的优化措施如下:

a. 稳定玉门自产原油的掺炼比例,在实际运行条件允许的情况下,尽量把玉门油的比例控制到20%以上,可以有效提高原油的进罐温度。

b. 优化破乳剂加注流程, 提高破乳效果,原油破乳剂加注流程原设计在原油泵进口,实际运行过程中通过破乳剂加注前后数据对比,反映出破乳剂对稳定电脱盐罐油水有较好的作用,破乳效果良好,但是脱后含盐变化不大,经过技术分析,改为在3#罐进口单独加注破乳剂,提高3#罐脱盐率, 因为3#电脱盐罐没有超声波破乳系统,脱盐率没有1#、2#罐高,通过单独加注破乳剂,进一步提高3#罐的脱盐率,从而进一步降低脱后含盐[6]。

6 结束语

常减压装置实施的电脱盐系统优化改造,使电脱盐系统在运行过程中能够充分发挥作用,有效解决了电脱盐长周期运行存在的问题。 改造后, 原油脱后含盐由2.638mgNaCl/L 降至1.863mgNaCl/L, 原油脱后含水由0.100%降至0.098%, 电脱盐排水含油由1 521mg/L 降至265mg/L。 对减轻常减压装置设备结垢和腐蚀、防止催化剂中毒、降低催化剂单耗和减轻污水处理压力都具有重要意义。