矿物掺合料对3D打印水泥基材料性能的影响

2020-11-13李维红常西栋陈宇红

李维红,常西栋,王 乾,陈宇红,裴 强

(1.大连大学建筑工程学院,大连 116622;2.北方民族大学材料科学与工程学院,银川 750021)

0 引 言

3D混凝土打印(3DCP)技术是一种基于挤出的增材制造技术,即通过打印喷嘴挤出水泥基材料细丝相互堆叠沉积而获得最终实体结构。该工艺具有无需模板、最大限度实现建造自由形状结构、减少材料消耗、提升建造效率等优势[1]。矿物掺合料作为一种工业废弃物,早已在普通混凝土材料中获得成熟应用,掺合料的加入不仅能使废弃物得到有效利用,实现绿色环保,而且还能够显著改善混凝土的力学性能、耐久性能等[2]。在3D打印水泥基材料配合比设计中,不少研究均指出通过掺入矿物掺合料可改善其相关性能。如Marchment等[3]在其研究中加入了占胶凝材料10%的硅灰来改善打印材料的粘结性能和挤出性能。Rahul等[4]在研究中发现,添加硅灰能够优化打印材料的粒度分布,提高其屈服应力,改善打印材料的可建造性,但是会使材料的流动度有所降低。Zhang等[5]将各占水泥质量2%的纳米黏土(NC)和硅灰(SF)作为触变性组分加入3D打印混凝土材料中用以制备高触变性3D打印混凝土,研究其弹性模量、干燥收缩等性能。Slavcheva等[6]在对3D打印水泥基材料干燥和收缩的研究中发现,通过增加硅灰和减水剂的用量可以降低打印试样总孔隙体积,增加纳米孔的含量,增大试样的致密程度,减小干燥和收缩。Voigt等[7]研究了粉煤灰和烧结黏土对流动性和形状稳定性的影响,结果表明,粉煤灰的添加改善了水泥基材料的流动性,但降低了拌合物的形状稳定性,烧结黏土和粉煤灰混合掺入所获得的水泥基材料则具有良好的流动性和所需的形状稳定性。

上述研究工作中,加入打印材料中的掺合料种类和比例均未直接给出,且未对不同种类和比例下掺合料对打印材料性能的影响进行具体研究。本文通过在3D打印水泥基材料中掺入适量的粉煤灰和硅灰,研究不同种类和掺入比例的掺合料对其工作性能及力学性能的影响,进一步确定打印效果最优的掺合料种类和掺量,希望通过添加掺合料来改善打印材料的性能,同时提高固体废弃物的利用率,实现打印材料的绿色环保。

1 实 验

1.1 材 料

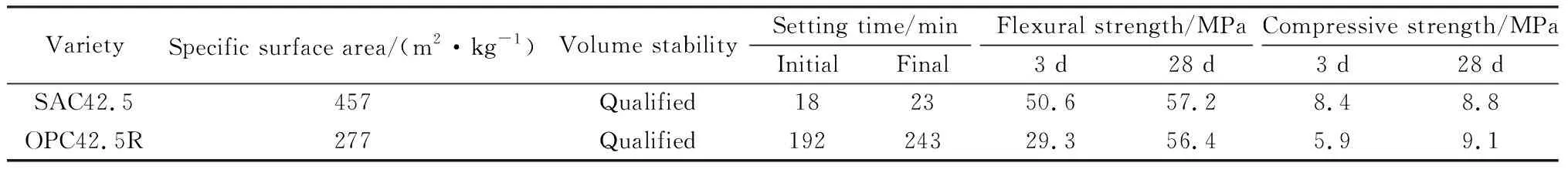

水泥:河北唐山北极熊42.5复合快硬硫铝酸盐水泥(SAC),其检测依据是Q/TBJX 25—2017《高贝利特硫铝酸盐水泥》;大连水泥厂42.5R普通硅酸盐水泥(OPC),其检测依据是GB 175—2007《通用硅酸盐水泥》,水泥的主要化学成分和物理力学性能指标分别如表1和表2所示。

表1 水泥主要化学成分Table 1 Main chemical composition of cement

表2 水泥主要物理力学性能指标Table 2 Main physical and mechanical properties of cement

粉煤灰(FA):大连升华粉煤灰有限公司生产的Ⅱ级粉煤灰,其检测标准采用GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》,主要检测数据如表3所示。

表3 粉煤灰性能指标Table 3 Performance index of fly ash /%

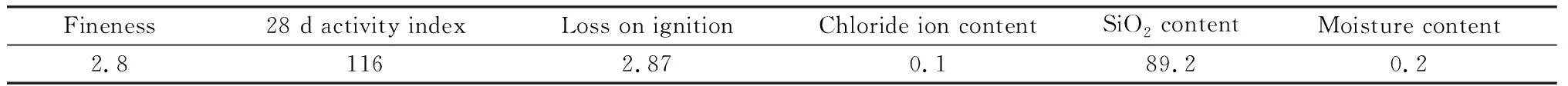

硅灰(SF):大连瑞安建材有限公司生产,其检测标准依据GB/T 18736—2017《高强高性能混凝土用矿物外加剂》,主要检测数据如表4所示。

表4 硅灰性能指标Table 4 Performance index of silica fume /%

细骨料:大连当地河沙,最大粒径2.5 mm,细度模数2.73。

减水剂(PC):聚羧酸高效减水剂,减水率大于25%。

1.2 试验方法

3D打印水泥基材料在制备过程中需同时满足其工作性能和力学性能,即所需的流动性、挤出性、可建造性、凝结时间及强度等。在本研究中,主要针对打印材料的上述性能进行综合测试与研究,以期获得满足打印要求的水泥基材料。

流动性测试:依据GB/T 2419—2005标准,采用跳桌试验进行测试,以拌合物最终扩展直径的大小确定流动度值的大小。

可建造性测试:胶枪模拟打印被认为是在进行大规模打印之前的实验室规模上的手动3D打印测试方法[8],以检验水泥基材料的挤出性和可建造性。本研究中所用手动模拟胶枪如图1所示,喷嘴为直径8.5 mm圆形喷嘴(用于挤出性测试)和17.5 mm×7 mm矩形喷嘴(用于可建造性测试),胶枪筒直径50 mm,长240 mm。

图1 手动模拟胶枪及喷嘴Fig.1 Manual simulation glue gun and nozzle

本研究通过打印长度为200 mm,宽度为40 mm,层高度为7.0 mm的10层挤压长丝以评估掺合料对可建造性的影响,并给出四个无量纲参数,即H、h、ω和φ,这些参数可以通过式(1)~(2)计算。

(1)

(2)

式中:Ht和ht分别是打印试样的总体垂直高度和底层长丝厚度的理论值;Hi和hi分别是打印完成后各组试样的总体垂直高度和底层长丝厚度实测值;ωi和φi分别是打印完成后各组打印体总垂直高度变化率和底层长丝厚度变化率。ωi和φi值越小,表明混合物的可建造性越好。

凝结时间测试:依据JGJ 70—90标准,利用贯入阻力法采用砂浆凝结时间测定仪对制备的3D打印水泥基材料进行凝结时间测定。

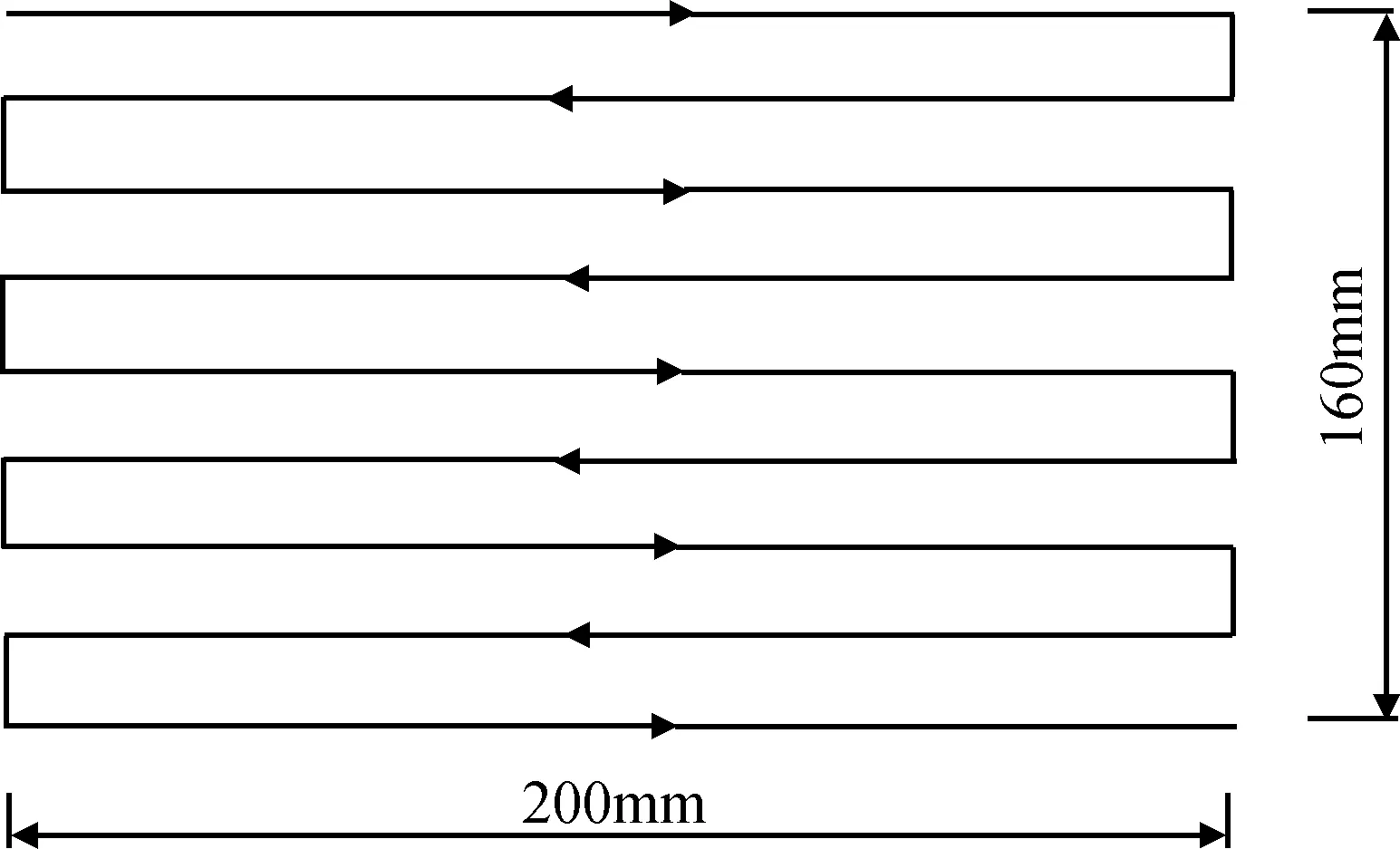

力学性能测试:依据GB/T 17671—1999标准,利用图2所示的电动胶枪进行打印试样的制备,其中喷嘴尺寸为17.5 mm×7 mm。打印时,先将制备好的打印材料装入电动胶枪中,并将电动胶枪调节到合适的档位开关,控制其打印速度约为4 000 mm/min,沿如图3箭头所示的打印路径方向逐层打印,直至6层全部打印完毕,获得尺寸为200 mm×160 mm×42 mm的打印试样,如图4所示。覆盖薄膜在室温下养护1 d后,放入(20±1) ℃水中,待养护至相应龄期再沿长边方向切割成40 mm×40 mm×160 mm棱柱体试样;为便于性能比较,本试验还同时制备了40 mm×40 mm×160 mm的棱柱体浇筑试样,龄期选择分别为3 d和28 d。

图2 电动胶枪示意图Fig.2 Schematic diagram of electric glue gun

图3 打印路径Fig.3 Printing path

图4 模拟打印试样Fig.4 Simulated printing sample

1.3 配合比设计

本研究共设计试验方案12组,其中,1组为空白对照组;粉煤灰单掺掺量分别为10%(F10)、20%(F20)、30%(F30),等量取代OPC水泥质量;而硅灰则采用外掺法,其掺量占OPC水泥质量的5%(S5)、8%(S8)和10%(S10)。粉煤灰和硅灰复掺比例分别为F20+S5、F20+S8、F20+S10、F10+S10、F30+S10。具体配合比如表5所示。

表5 3D打印水泥基材料配合比Table 5 Mix proportion of 3D printing cement-based materials

2 结果与讨论

2.1 工作性能

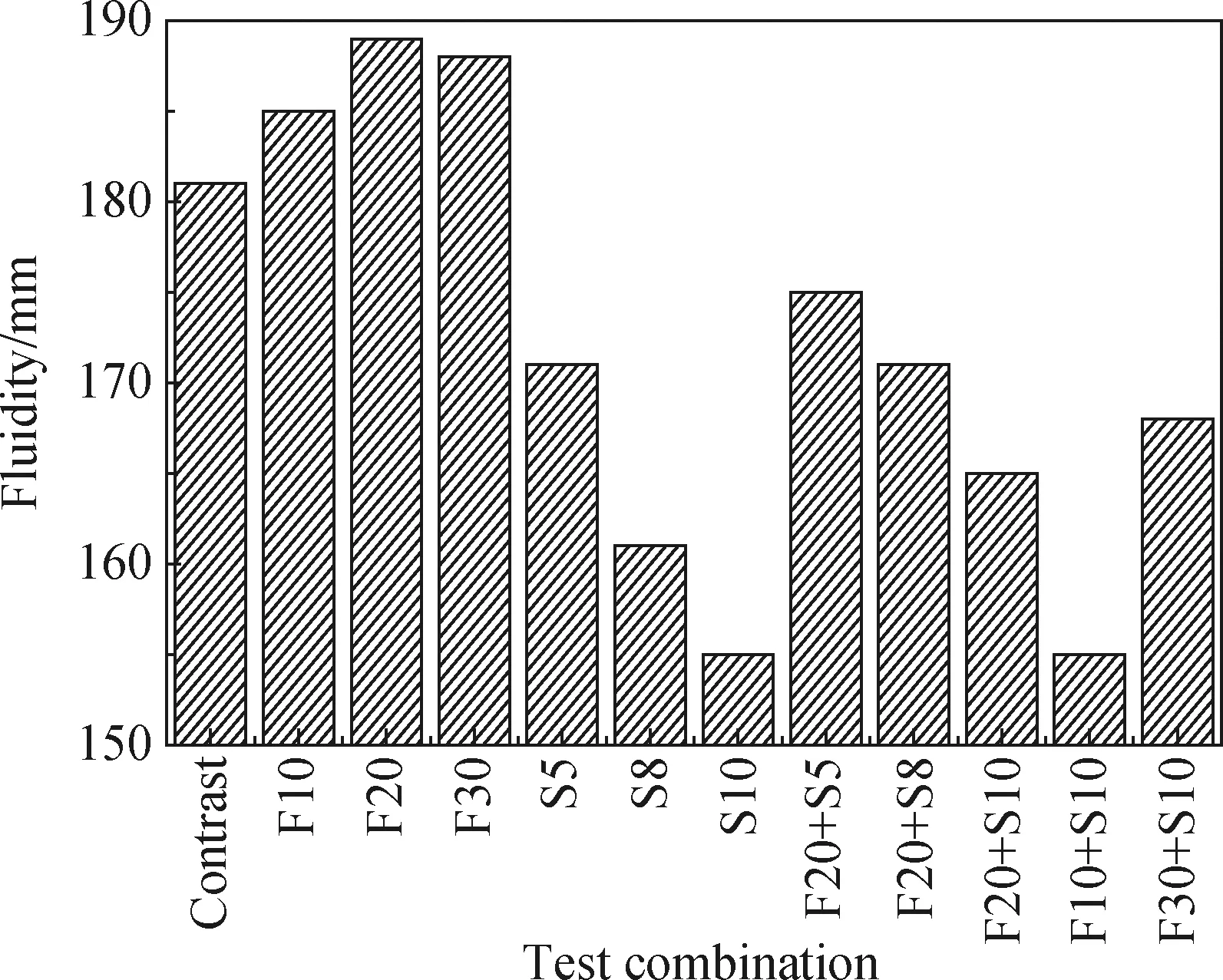

2.1.1 掺合料对3D打印水泥基材料流动性的影响

流动性作为评估3D打印水泥基材料打印性的重要参数,流动性过大,会导致可建造性降低,造成打印长丝在堆叠过程中倾斜甚至坍塌;流动性过小又会导致材料挤出困难,造成挤出长丝断裂或打印头堵塞[9]。为了研究掺合料对3D打印水泥基材料流动性的影响,分别对各组合3D打印水泥基材料进行电动跳桌测试,测试结果如图5所示。

图5 掺合料对水泥基材料流动性的影响Fig.5 Effects of admixtures on the fluidity of cement-based materials

由图5可知,粉煤灰单掺会导致水泥基材料流动度增大。当掺量<20%时,随着粉煤灰掺量的增多,材料的流动度由未掺加时的181 mm增加到189 mm;当掺量>20%时,随着粉煤灰掺量的增多,水泥基材料的流动度略微下降,由189 mm降为187 mm。造成该现象的原因主要包括以下两方面:一是粉煤灰的“滚珠效应”,这些微珠填充到水泥基材料中起到润滑作用,从而使得水泥颗粒相对滑移时的阻力减小,增大胶凝材料的流动度;二是粉煤灰颗粒细度小于水泥颗粒细度,粉煤灰颗粒填充在水泥颗粒之间,很好地改善了胶凝材料的颗粒级配,也在一定程度上增大了胶凝材料的流动度,又由于粉煤灰中玻璃微珠粒子的“形态效应”,在其吸附的过程中,粉煤灰的表面会有双电层结构产生,并且随着掺量增大,其吸附能力会达到饱和,反而会随着粉煤灰掺量继续增大使得流动度降低[10]。

硅灰单掺时,水泥基材料流动度随着硅灰掺量的增多逐渐降低,由未掺加时的181 mm降为155 mm。其原因可能是:硅灰密度小,细度大,比表面积远大于水泥颗粒,当其掺入到水泥基材料中会吸附大量的水和减水剂,使水泥颗粒表面对水分子和减水剂分子的吸附减少,胶凝材料的稠度增加,浆体流动时颗粒之间的摩擦阻力增大,导致流动度减小[10]。

当粉煤灰与硅灰复掺时,相较于空白试样,所有添加掺合料的打印材料流动度均降低。其中,当粉煤灰掺量固定时,随着硅灰掺量的增加,流动度逐渐降低;当硅灰掺量固定时,流动度则随着粉煤灰掺量的增加而增加,这一结果与粉煤灰和硅灰单掺时的变化趋势基本一致。

2.1.2 掺合料对3D打印水泥基材料可建造性的影响

可建造性作为衡量水泥基材料打印性的另一个重要参数,主要指材料在自重和上层打印长丝负载下能够抵抗变形并保持其挤出形状的能力[8]。本试验中分别对空白组、粉煤灰单掺、硅灰单掺及二者复掺情况下的打印试样可建造性进行了测试,并分别计算了各组的总体垂直高度和底层长丝厚度的变化率,以研究掺合料对3D打印水泥基材料可建造性的影响。可建造性测试试样如图6所示,其总体垂直高度和底层长丝厚度的变化率具体测试结果如表6所示。

图6 可建造性测试试样Fig.6 Constructability test specimens

表6 掺合料对3D打印水泥基材料可建造性影响Table 6 Effects of admixtures on the constructability of 3D printing cement-based materials

可以看出,粉煤灰单掺时,其对打印试样的可建造性影响最为显著,随着掺量的提高,可建造性下降。特别是掺量为20%时,较空白试样,总高度变化率提高7.1%,底层厚度变化率提升21.5%。硅灰单掺时,打印试样的可建造性随其掺量的增加有明显改善,具体表现为打印试样总高度变化率和底层厚度变化率大幅降低,当其掺量为10%时,可建造性的提升最为显著,相较空白试样,总高度变化率降低3.6%,底层厚度变化率降低4.2%。粉煤灰与硅灰复掺时,在粉煤灰掺量一定的条件下,硅灰掺量增加可提升打印试样可建造性;而当硅灰掺量一定时,打印试样可建造性则随着粉煤灰掺量增加而降低,该结果与粉煤灰和硅灰分别单掺的变化趋势相一致;相较于空白试样,F10+S10组合下对可建造性提升效果最好,总高度变化率降低2.6%,底层高度变化率降低1.4%。

2.1.3 掺合料对3D打印水泥基材料凝结时间的影响

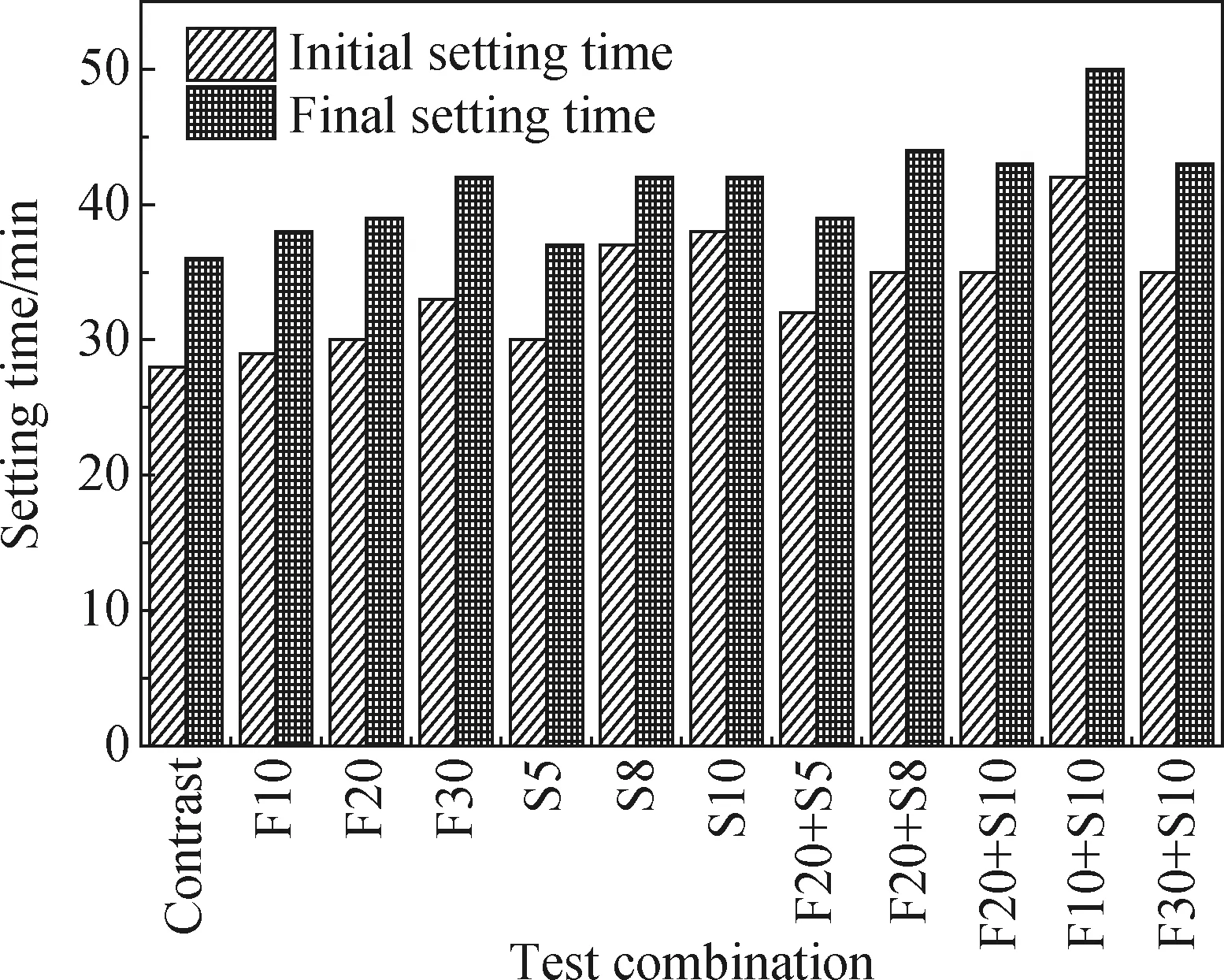

打印材料在早期不仅需要保持良好的流动性和可挤出性,同时还需要在较短时间内凝结以获得足够的早期强度来满足可建造性。利用贯入阻力法对各组合下的水泥基材料的凝结时间进行了测试,具体结果如图7所示。

图7 掺合料对水泥基材料凝结时间的影响Fig.7 Effects of admixtures on setting time of cement-based materials

由图7可知,未掺加掺合料时空白试样的初凝和终凝时间分别为28 min和36 min,粉煤灰和硅灰的掺入均会导致水泥基材料的凝结时间出现不同程度的延长。粉煤灰单掺时,随着掺量增多,初凝时间与终凝时间间隔基本保持为10 min,其中F10组合下初凝和终凝时间分别为29 min和38 min,延长率分别为3.6%和5.6%。硅灰单掺时,初凝和终凝时间间隔则呈缩短趋势,且硅灰掺量由8%增加到10%时,凝结时间基本保持不变,其中S10组合下初凝和终凝时间分别为38 min和42 min,延长率分别为35.7%和16.7%。当粉煤灰与硅灰复掺时,初凝与终凝的时间间隔基本保持为8 min,其中F10+S10组合下凝结时间延长最明显,初凝和终凝时间分别为42 min和50 min,延长率分别为50%和38.9%。

掺合料的掺入,替代了部分水泥,使胶凝材料中水泥的占比减小,参与水化反应的C2S和C3S也相应减少,水泥水化程度减弱,放热量减少,生成的C-S-H凝胶和AFt及CH晶体减少,无法很好地激发粉煤灰、硅灰的活性,导致水泥基材料凝结时间延长;其次掺合料细度往往较水泥颗粒小,由于具有填充效应,所以掺合料在水泥颗粒之间填充后,减小了水泥与水分子的接触,也会使3D打印水泥基材料的水化速度减慢,并且随其掺量的增大,减慢效果变得显著[10-11]。刘通[12]在对矿物掺合料加入到阿利特硫铝酸盐水泥中后水化放热速率的定量研究表明,加入矿物掺合料后,放热峰值降低,放热持续时间变短,同时,放热速率减小,且静止期持续变长,这与凝结时间变长现象相一致。

2.2 力学性能

为了研究粉煤灰和硅灰对打印材料力学性能的影响,分别选取空白组、F10、S10及F10+S10四组配比制作浇筑及打印试样进行3 d、28 d抗折、抗压强度测试。试验结果如图8所示。

图8 打印试样与浇筑试样力学性能对比Fig.8 Comparison of mechanical properties between printing samples and casting samples

由图8可知,对于打印试样,在3 d龄期时,掺合料的掺入导致其抗压和抗折强度均低于空白组试样,且对于抗压强度的影响程度高于抗折强度。其中掺加10%硅灰的S10组抗压和抗折强度均为最高,分别为25.1 MPa和7.7 MPa,而粉煤灰掺入后(F10组)打印试样的抗压和抗折强度分别下降了20.4%和22.8%,降低幅度最大。在28 d龄期时,对于抗压强度,相较于空白组试样,除S10组有所提升外,F10组和F10+S10组仍有轻微下降;对于抗折强度,除F10组低于空白组外,S10组和F10+S10组均表现出不同程度的提高,其中S10组抗折强度提升率最高,为14.0%,抗折强度达到了10.6 MPa。综合上述分析可知,粉煤灰的掺入会导致打印材料的抗压和抗折强度降低,而硅灰的掺入则会提高其力学性能,其中S10组配比打印材料具有较高的早期和后期强度,其28 d抗折和抗压强度分别为10.6 MPa和45.2 MPa。

粉煤灰对早期强度的影响主要是因为其取代水泥后,导致水泥熟料含量降低,而水泥基材料早期强度的增长主要是依靠水泥熟料水化反应来提供;另外由于粉煤灰的活性较小,当其掺入到水泥基材料中后,也会降低材料的水化反应速率[13]。而硅灰对水泥基打印材料强度的提高主要原因除其本身的微集料效应外,它还能够与Ca(OH)2反应,产生C-S-H 凝胶填充胶凝物质的有害孔隙,最终提高水泥基材料的微观结构性能以及结构整体密实度[10]。

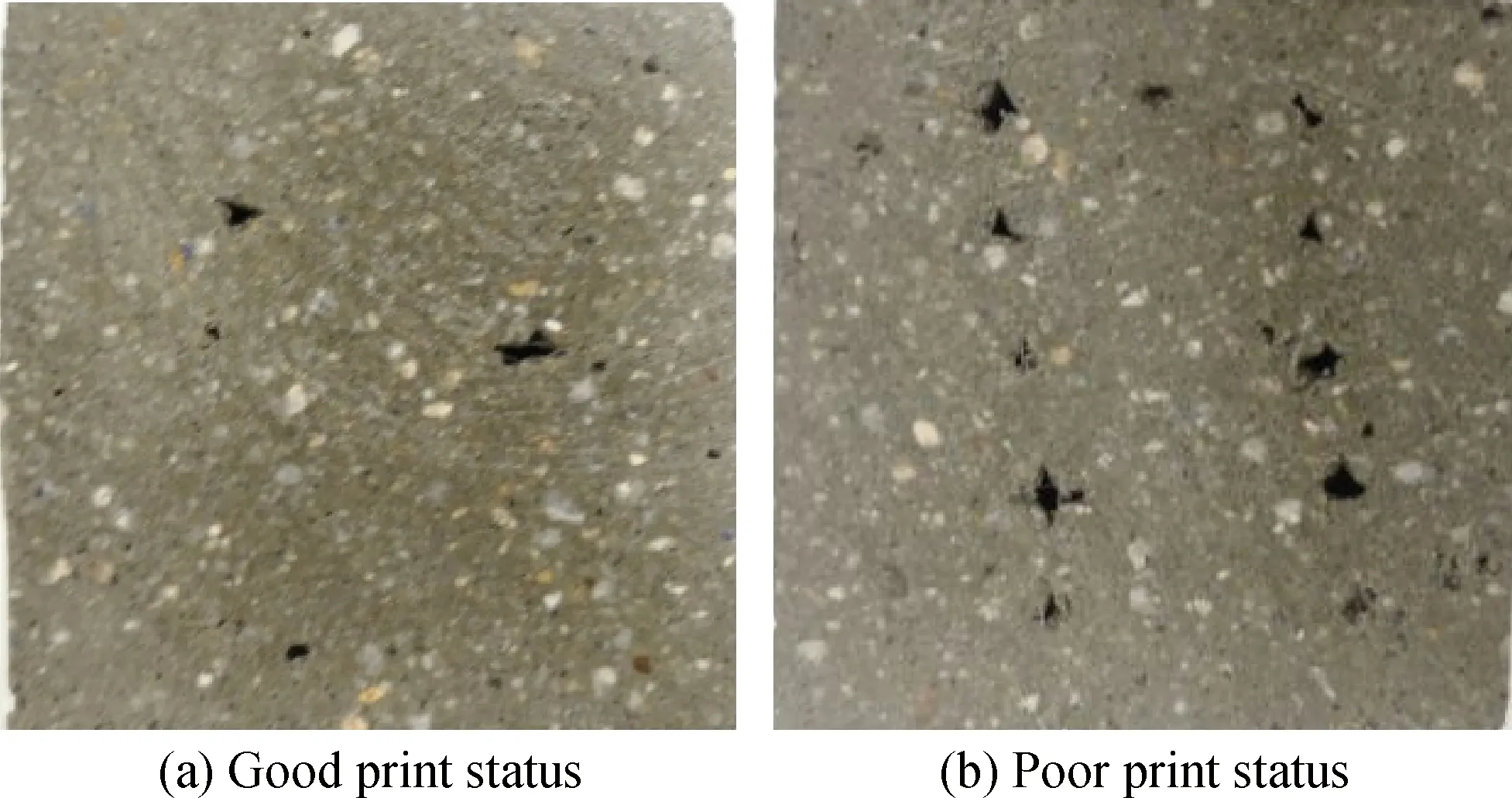

对比打印与浇筑试样,3 d龄期时,除S10组的抗折强度较浇筑试样有所降低之外,其余三组打印试样抗折强度较浇筑试样均有不同程度提升,这表明打印工艺对材料早期抗折强度没有不利影响;而在28 d龄期时,打印试样抗折强度均低于浇筑试样。而对于抗压强度,打印试样3 d和28 d强度较浇筑试样均有较大程度降低。打印试样强度降低的主要原因可能是打印工艺导致的每一层打印长丝之间及相邻两个打印层的打印长丝间结合欠佳,在其结合部位容易形成孔隙,导致打印试样薄弱部位的产生,相邻打印长丝间结合状态如图9所示。正是这些孔隙的存在,造成打印试样力学性能的下降,Rahul等[14]的研究也证明了这一点。

图9 相邻打印长丝间结合状态Fig.9 Bonding status between adjacent printing filaments

3 结 论

(1)粉煤灰的掺入在提升打印材料流动性的同时会降低可建造性,而硅灰的作用则与之相反;对于凝结时间而言,无论单掺还是复掺,掺合料均会延长打印材料的凝结时间。

(2)粉煤灰的掺入会导致打印材料强度降低,特别是早期强度,而硅灰的掺入则会提升打印材料的早期及后期强度。

(3)由于打印工艺缺陷引起打印试样相邻长丝间孔隙的增加,使得打印试样的强度较浇筑试样有不同程度的降低,对抗压强度的降低更明显。

(4)综合分析各组分掺合料对3D打印水泥基材料的工作性能和力学性能影响结果可知,硅灰掺量为10%的3D打印水泥基材料具有良好的打印性能及早、后期强度,该掺量下的材料组成为:普通硅酸盐水泥425 g,快硬硫铝酸盐水泥75 g及硅灰43 g,砂胶比1∶1,水胶比0.31,聚羧酸减水剂掺量1.3 g,增稠剂和触变剂作为复合体积稳定剂其掺量分别为0.5 g和5 g。