颗粒稳定泡沫法制备钢渣泡沫陶瓷

2020-11-13李志辉孟祥宇刘文杰

袁 琦,郑 玉,李志辉,孟祥宇,周 圆,刘文杰

(1.辽宁科技大学材料与冶金学院,鞍山 114051;2.中国菱镁行业协会,北京 100040)

0 引 言

工业废弃物的堆积不仅污染环境,而且占用大量的土地,许多国家已经认识到这是一个亟待解决的问题。钢渣作为最常见的工业废弃物之一,是炼钢生产过程中的副产品。目前钢铁厂处理钢渣的方法是将钢渣通过热闷、热泼或粒化等工艺冷却固化后,进一步破碎、球磨和磁选,以回收其中的含铁组分[1]。钢渣还可以应用于其他领域,例如:由于钢渣中含有一定数量的2CaO·SiO2、3CaO·SiO2等水泥熟料的主要矿物,可用作水泥、混凝土的辅助胶凝材料[2-3];可直接作为道路的路基[4]和地基回填材料[5];钢渣中含有硅、钙、磷等微量元素,可用作普通肥料[6]或者土壤改制剂[7]。由于钢渣剩余量巨大,堆存现象严重,开发有效利用的新方式势在必行。

泡沫陶瓷是三维网状结构的一类重要的无机材料,由于其具有比表面积大,隔音、隔热效果好[8-9]等特点,可以用作催化剂、过滤器和生物反应器的载体[10],也可用于隔热、隔音材料。泡沫陶瓷的制备工艺主要分为三种:造孔剂法、模板法和发泡法[11-12],其中造孔剂法和模板法的排胶过程工艺复杂,可能产生有毒有害气体。发泡法是通过充气或外力搅拌使气体进入陶瓷浆料中形成气泡,但成型前气泡界面之间的压力差非常小,整个体系处于一种热力学不稳定状态,造成小气泡排水长大并融合成大气泡,对浆料的稳定性存在一定的影响。为了减少这种影响,更好地维持泡沫的稳定性,可加入固体颗粒作为泡沫稳定剂。固体颗粒可以在气液界面获得更高的吸附能,降低体系自由能,达到持续稳定泡沫的效果。所以本文用钢渣作为泡沫陶瓷原料,借助短链两亲性分子没食子酸正丙酯(PG)改变陶瓷颗粒表面疏水性,使其吸附在陶瓷泡沫表面,形成稳定的陶瓷浆料。制备出的钢渣泡沫陶瓷具有较高的气孔率及较低的导热系数,可以应用到保温隔热材料中,为钢渣的综合利用,减少环境负担提供参考。

1 实 验

1.1 原 料

钢渣,某钢厂的水洗渣,其主要化学成分如表1所示;没食子酸正丙酯(PG),国药集团,分析纯;氨水,北京化工厂,分析纯;盐酸,北京化工厂,分析纯。

表1 钢渣主要化学成分Table 1 Main chemical composition of steel slag

1.2 样品制备

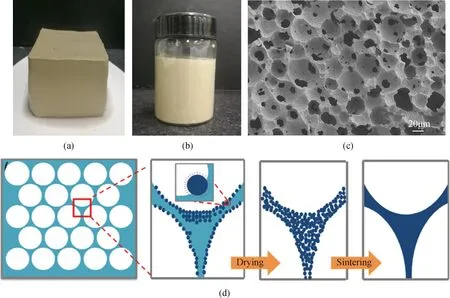

将去离子水和钢渣粒子组成的悬浮液球磨混合48 h,然后对钢渣悬浮液进行均匀化处理,得到的钢渣平均粒径为1.62 μm,图1为钢渣球磨后的SEM照片。加入PG超声分散5 min,调节pH值。先用搅拌机以500 r/min的速度搅拌3 min,然后以1 800 r/min的速度搅拌10 min,得到均匀的湿泡沫,将湿泡沫倒入模具中并在室温下干燥。坯体干燥脱模后,放入箱式电阻炉中,以3 ℃/min的升温速率升至1 150~1 250 ℃,保温2 h,随炉自然冷却得到钢渣泡沫陶瓷。制备的样品用于导热系数的测定,样品尺寸为5 mm×5 mm×3 mm。图2为钢渣泡沫陶瓷的制备流程。

图1 钢渣球化后的SEM照片Fig.1 SEM image of steel slag particles after ball-mixing

图2 钢渣泡沫陶瓷的制备流程Fig.2 Preparation process of steel slag foamed ceramics

1.3 样品表征

利用阿基米德排水法测定样品的密度和气孔率(GB/T 2999—2016);利用德国 Zeiss-IGMA HD场发射扫描电子显微镜分析试样的微观形貌;利用日本岛津AG2000G万能试验机测量泡沫陶瓷的耐压强度(GB/T 5072—2008);利用上海复旦大学开发的“纳米测量仪”软件,根据SEM照片对钢渣泡沫陶瓷的晶粒尺寸和孔径进行了测定,统计了至少300个气孔和颗粒的平均孔径和不同孔径区间分布;利用PPMS Model6000综合物性检测系统测试泡沫陶瓷的导热率。

2 结果与讨论

2.1 稳定钢渣泡沫悬浮液的制备

陶瓷粉末的表面常被一些有机水溶性分子修饰。这些水溶性分子吸附在氧化物表面,降低了颗粒对水分子的亲和力[13-14]。实验表明,PG可以使钢渣粉体具有疏水性,使钢渣颗粒附着在空气/水界面上。脱模后的钢渣泡沫陶瓷的稳定性及其显微结构和气孔结构如图3所示。钢渣悬浮液脱模后能够在不添加任何辅助材料的情况下保持其形状(见图3(a))。试样制备48 h后,钢渣湿泡沫仅有少量排液现象(见图3(b))。钢渣颗粒紧密排列在气液界面上,由于范德华力,形成统一的气孔壁,厚度是1.0~1.5 μm(见图3(c))。图3(d)显示了钢渣悬浮液形成泡沫的过程。在机械发泡后,液膜将悬浮体中的空气分离,短链两亲性分子PG附着在钢渣颗粒周围,钢渣颗粒在气液界面处紧密聚集,在气泡周围形成致密的颗粒层,形成稳定的湿泡沫。泡沫在常温常压下失水,最终发展成干泡沫。钢渣颗粒堆积在气液界面,在干燥的泡沫中形成薄的细胞壁。

图3 (a)脱模后的钢渣泡沫陶瓷;(b)稳定的钢渣泡沫(制备48 h后);(c)钢渣泡沫陶瓷显微结构;(d)钢渣陶瓷泡沫气孔结构Fig.3 (a) Steel slag foamed ceramics after demoulding; (b) steel slag stabilized foams (48 h after preparation);(c) microstructure of steel slag foamed ceramics; (d) pore structure of steel slag ceramic foams

2.2 pH值对PG的吸附性和陶瓷泡沫稳定性的影响

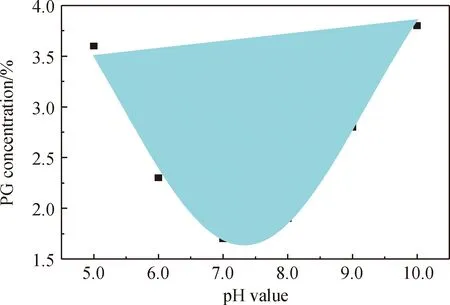

图4为钢渣含量为30%(质量分数,下同)时,钢渣陶瓷泡沫稳定性与pH值和PG添加量的关系。如图4所示,稳定泡沫的制备需要在一定的pH值范围内(图4中阴影部分),在pH值范围之外,无论添加多少PG,泡沫都无法长期保持稳定(图4中空白部分)。由于泡沫的稳定性主要受钢渣颗粒的疏水性所决定,而钢渣颗粒的疏水性本质上受表面活性剂(即PG)吸附的影响。当pH值过低(pH<5.0)时,PG被严重抑制,钢渣颗粒的表面只能够吸附极少量的PG。当pH值过高(pH>10.0)时,钢渣颗粒表面与PG的反应活性过低。所以制备钢渣泡沫陶瓷应调节pH值为7.0~8.0之间,这样所添加的PG较少,且陶瓷泡沫比较稳定。

图4 钢渣陶瓷泡沫稳定性与pH值和PG添加量的关系(钢渣含量30%)Fig.4 Relationship between steel slag ceramic foam stability with pH value and PG content (30% steel slag content)

2.3 钢渣含量对钢渣泡沫陶瓷性能的影响

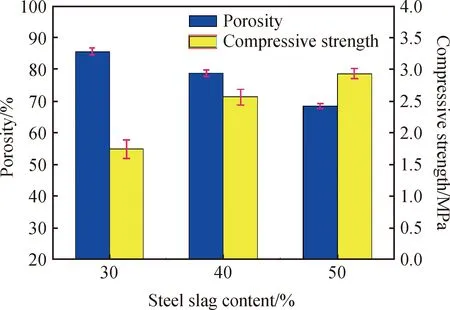

钢渣含量与湿泡沫的稳定性和泡沫陶瓷的性能密切相关。试验结果表明,钢渣含量小于20%时,无法制备出稳定的泡沫陶瓷。为了保证泡沫悬浮液的稳定性,颗粒应覆盖在气液界面处[15]。钢渣含量对气孔率和耐压强度的影响如图5所示。由图可知,随着钢渣含量的增加,泡沫陶瓷的气孔率由85.6%下降到68.4%,耐压强度由1.74 MPa上升到2.93 MPa。低含量导致悬浮液粘度降低,这有利于在搅拌过程中使更多的空气进入陶瓷浆料中[16-17]。因此,随着钢渣含量的增加,泡沫陶瓷的气孔率降低,耐压强度增加,这可以用Gibson和Ashby模型[18]来解释。钢渣含量为30%,烧结温度为1 150 ℃时制备的钢渣泡沫材料的气孔率和耐压强度分别为(85.0±1.1)%和(1.74±0.15) MPa。表2是钢渣含量对体积密度的影响。如表2所示,在同一烧结温度下,钢渣泡沫陶瓷的体积密度随钢渣含量的增加而增大,这也与图5中气孔率的变化趋势相符。

图5 钢渣含量对泡沫陶瓷气孔率和耐压强度的影响Fig.5 Effects of steel slag content on porosity and compressive strength of foamed ceramics

表2 钢渣含量对泡沫陶瓷体积密度的影响Table 2 Effect of steel slag content on bulk density of foamed ceramics

2.4 烧结温度对钢渣泡沫陶瓷性能的影响

钢渣含量为40%时,不同烧结温度下钢渣泡沫陶瓷的SEM照片如图6所示。由图可知,在1 150 ℃时,由于烧结致密性不足,泡沫陶瓷的孔径大于烧结温度为1 200 ℃和1 250 ℃下的孔径。随着烧结温度的升高,烧结后的钢渣陶瓷泡沫呈现出如图6(b)、(c)所示的良好分布,当烧结温度达到1 250 ℃时,气孔孔径最小,气孔率最高,导热系数最小,有利于保温性能的提高。

图6 不同烧结温度下钢渣泡沫陶瓷的SEM照片(钢渣含量40%)Fig.6 SEM images of steel slag foamed ceramics at different sintering temperatures (40% steel slag content)

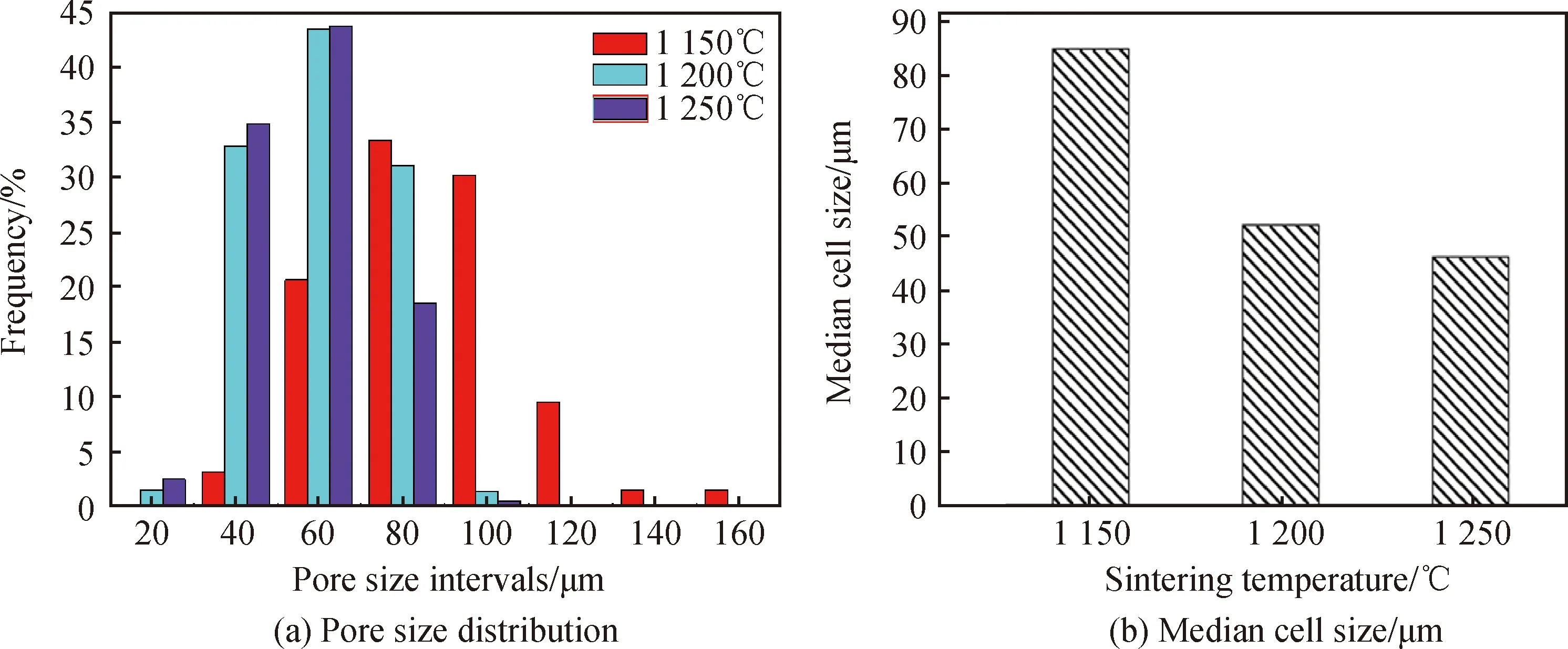

钢渣含量为40%时,不同烧结温度下钢渣泡沫陶瓷的孔径分布如图7所示。由图可知,钢渣泡沫陶瓷的平均孔径分布随着温度的升高而降低,这可以解释为随着烧结温度的升高晶粒长大,而壁厚的增大导致气孔尺寸减小。值得注意的是,烧结温度从1 200 ℃上升到1 250 ℃,平均孔径从52.17 μm下降到46.12 μm。而烧结温度从1 150 ℃上升到1 200 ℃时,平均孔径下降得更明显,从84.86 μm下降到52.17 μm。

图7 不同烧结温度下钢渣泡沫陶瓷的孔径分布(钢渣含量40%)Fig.7 Pore size distribution of steel slag foamed ceramics at different sintering temperatures (40% steel slag content)

随着烧结温度的升高,钢渣泡沫陶瓷气孔率减小,耐压强度增大。烧结温度越高,收缩越大。因此,在较高的烧结温度下制备的支撑壁较厚[19]。泡壁增厚对耐压强度有正向影响,但降低了孔隙率。烧结温度对气孔率和耐压强度的影响如表3所示,可以看出,当烧结温度从1 150 ℃提高到1 250 ℃时,耐压强度从(2.56±0.06) MPa增加到(10.42±0.09) MPa,孔隙率从(84.78±0.04)%降低到(62.53±0.11)%,当钢渣含量为40%,烧结温度为1 200 ℃时,得到较好的钢渣泡沫陶瓷,其气孔率为70.03%,耐压强度为3.08 MPa。

表3 气孔率和耐压强度随烧结温度的变化(钢渣含量40%)Table 3 Porosity and compressive strength as a function of sintering temperature (40% steel slag content)

泡沫陶瓷的热传导以固体导热为主,主要影响因素是气孔率和气孔尺寸。在同一物相组成的条件下,气孔率越大,导热系数越小。大多数泡沫陶瓷的导热系数低于0.1 W/(m·K)[20],而本文制备的气孔率为85.6%的钢渣泡沫陶瓷的导热系数为0.067 W/(m·K),低于大多数泡沫陶瓷的导热系数,可用于制备保温材料。

3 结 论

(1)采用颗粒稳定泡沫法能够制备出稳定的钢渣泡沫陶瓷。通过对钢渣颗粒的原位吸附,提高了钢渣颗粒的疏水性,钢渣泡沫具有较强的发泡能力和稳定性。

(2)表面活性剂PG的添加量和pH值需控制在一定的范围内,pH值在7.0~8.0之间所添加的PG量较少,能够制备稳定的钢渣陶瓷泡沫。

(3)随着钢渣含量的增加或烧结温度的升高,钢渣泡沫陶瓷的气孔率降低,耐压强度升高,且钢渣含量少的钢渣泡沫陶瓷的气孔率随烧结温度的升高变化更为明显。当钢渣含量为40%,烧结温度为1 200 ℃时,得到的钢渣泡沫陶瓷气孔率为70.03%,耐压强度为3.08 MPa。