热泵闪蒸汽提脱氨技术的工业应用

2020-11-13张三华刘文彬

张三华,刘文彬,倪 黎,涂 娟

(中国石化催化剂有限公司长岭分公司,湖南 岳阳 414012)

本文重点介绍热泵闪蒸汽提脱氨技术在炼油催化剂废水处理中的工业应用。

1 热泵汽提脱氨技术工艺原理

对于高氨氮废水,近年来越来越多地采用蒸汽汽提脱氨法[6-7],将氨氮废水通过蒸汽汽提后,经过硫酸吸收成为硫酸铵回用,或经过精馏后生产一定浓度的氨水回收利用[6]。废水热泵闪蒸汽提脱氨装置包括废水预处理、闪蒸汽提、氨汽吸收和精馏制氨(MVR技术),工艺原理:来自炼油催化剂生产装置的高氨氮(NH3-N含量大于2 000 mg·L-1)废水进行混和-调合-沉降,除去大部分固体颗粒,进一步用液碱将pH调节至11~12,水溶液中的铵离子转变为游离氨,再进入热泵闪蒸汽提脱氨系统,在蒸汽的传质传热作用下,经过闪蒸和汽提,游离氨由液相进入气相,形成含氨蒸汽。含氨蒸汽一部分进入饱和吸收系统,利用硫酸吸收,形成硫酸铵溶液(25%~30%)并回用至催化剂生产系统;另一部分进入冷凝制氨系统,通过压缩-冷凝(MVR)将含氨蒸汽冷凝成稀氨水(10%~15%)并回用至催化剂生产系统。经汽提脱氨后的废水进入低氨废水综合处理系统或直接外排。

2 工业应用及效能分析

2.1 主要操控条件与处理能力

从催化剂生产装置来的催化剂废水经混和-调合-沉降,控制其溶解性固体小于70 mg·L-1,并用液碱调节pH=11~12,再由进料泵向闪蒸-汽提塔送料,同时蒸汽进闪蒸-汽提塔。汽提段温度(90~100) ℃,汽提塔废水进料(70~120) m3·h-1。

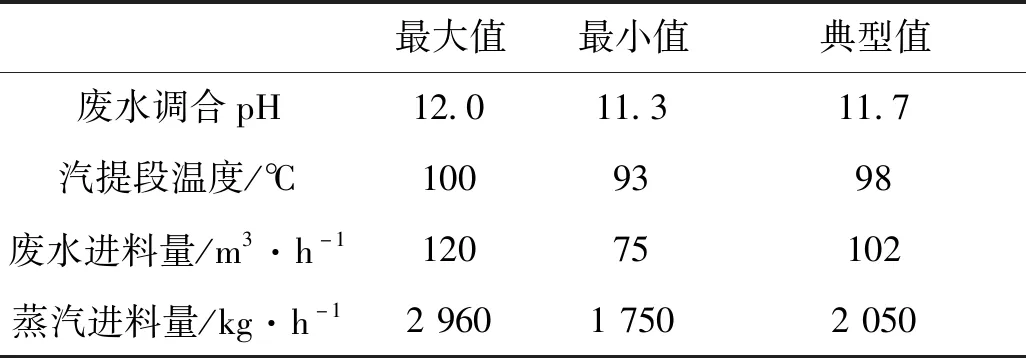

汽提系统主要操控条件如表1所示。

表1 汽提系统主要操控条件Table 1 Main operating conditions of stripping tower

2.2 氨氮去除效果

汽提装置进水氨氮含量(856~3 356) mg·L-1,平均2 100 mg·L-1。为保障汽提塔工况稳定,通过调和将汽提塔进水氨氮控制在(2 000~3 000) mg·L-1。经过闪蒸-汽提处理后废水氨氮为(0.1~3.4) mg·L-1,平均0.8 mg·L-1,氨氮去除率超过99.9%(见表2),处理后的废水氨氮含量能够满足国家排放标准要求(GB31571-2015)。

表2 汽提装置进出废水氨氮Table 2 Ammonia nitrogen data in inlet and outlet of stripping unit

2.3 处理成本

高氨氮废水经过热泵闪蒸汽提脱氨装置处理,其主要消耗为液碱(30%)、浓硫酸(98%)、工业蒸汽(0.4MPa)、工业水和电力消耗,同时副产硫酸铵(25%~30%)和氨水(10%~15%),这些产品直接回用于上游催化剂生产装置。

以2019年为例,蒸汽闪蒸汽提装置生产消耗成本如表3所示。按照每吨硫酸铵(25%)240元、每吨氨水(10%)160元计算,每处理吨污水可产生经济效益6.33元,因此,汽提装置处理高氨氮废水的生产消耗成本26.75元·m-3。

表3 汽提装置生产消耗成本(2019年)Table 3 Production consumption cost of stripping unit(2019)

3 结 论

炼油催化剂废水蒸汽汽提脱氨装置自2018年底开车后,装置运行平稳,已累计处理催化剂废水超过700 kt。整个装置包括精馏制氨部分均稳定运行,各主要工序工艺条件操控平稳,波动范围较小。

(1) 催化剂废水热泵闪蒸汽提脱氨技术包括废水预处理部分、闪蒸汽提部分、氨汽吸收部分和精馏制氨(MVR技术)部分,工艺技术可靠,各工序可操作性强,控制平稳,工业装置实现了安全平稳生产。

(2) 工业装置废水处理能力超过100 m3·h-1,全年废水处理能力超过700 kt,氨氮脱除率超过99.9%,可将废水氨氮由大于2 000 mg·L-1脱至小于8 mg·L-1,达到国家排放标准要求(GB31571-2015)。

(3) 采用热泵闪蒸汽提脱氨装置处理炼油催化剂生产废水中的氨氮,生产消耗成本可低至30元·t-1以下,同时副产可观数量的硫酸铵和氨水回用于生产装置,减少了氨氮的排放,具有较好的社会效益和经济效益。